Изобретение относится к технологии изготовления огнеупоров и может быть применено, например, в производстве карбид- кремниевых электронагревателей (КЭН).

Известна шихта для изготовления нагревателей, включающая 98-99 мас.% карбида кремния и 1-2 мас.% сажи.

Наиболее близкой к предлагаемой является шихта для изготовления электронагревателей, включающая, мас.%: карбид кремния 97-99: тсажа 1-3: жидкое стекло (сверх 100%) 2.4-3.

Недостатками указанных шихтовых составов является относительно высокое элек- тросопротивление нагревателей и небольшой срок службы.

Цель изобретения - снижение электросопротивления нагревателей и увеличение их срока службы.

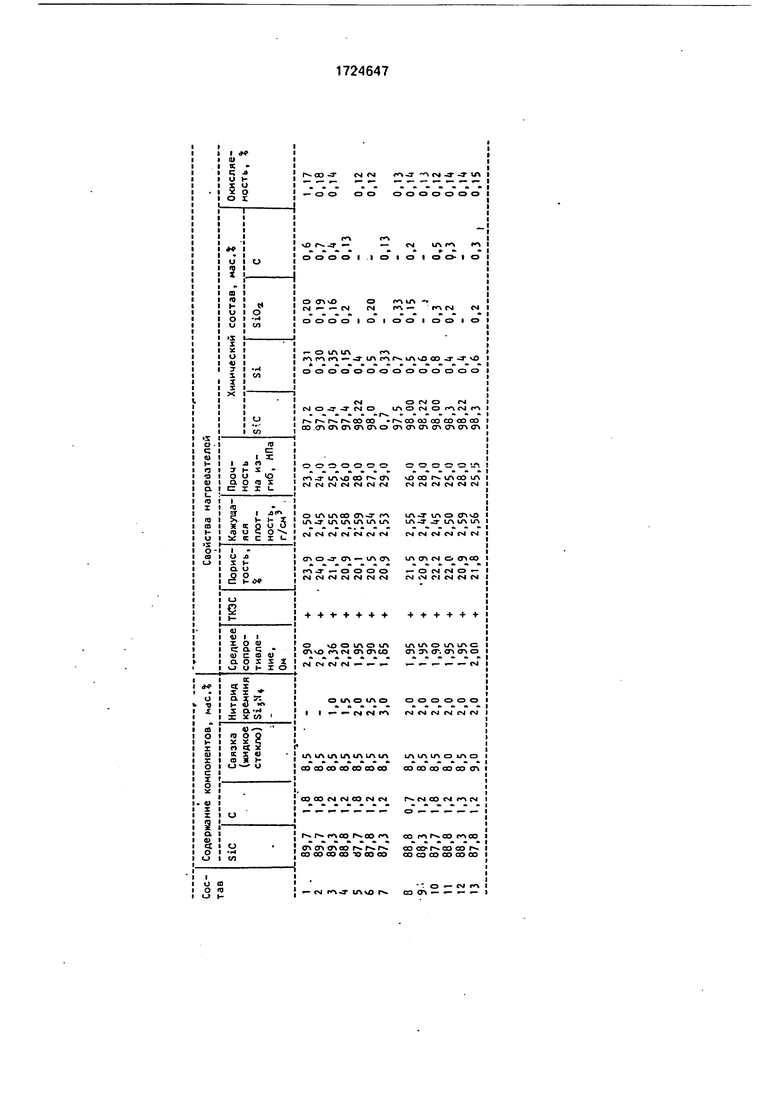

Пример (состав 1 таблицы). Для приготовления шихты используют 89,7 мас.% зеленого карбида кремния, в том числе. мас.%:

N 5054.0

N: 1022,0

М1413.7

Технический углерод 1,8

Жидкое стекло8.5

Приготовление массы ведется в следующем порядке: карбид кремния Nf 50 засыпается в Z-образный смеситель и смачивается жидким стеклом в объеме 50% от общего количества жидкого стекла, длительность перемешивания 10 мин. добавляется технический углерод и перемешивается 15 мин. добавляется карбид кремния № 10 и 25% жидкого стекла - перемешивание в течение 15 мин, засыпается карбид кремния М40 и добавляются оставшиеся 25% жидкого стекла - окончательное смешивание массы 20 мин. Общая длительность цикла непрерывных дозировок компонентов и смешение 60 мин. Формуют заготовки нагревателей диаметром 16 мм, длиной 800 мм методом вибротрамбования. Заготовки сушат при 60 С в течение 48 ч. После этого заготовки подвергают обмазке токопроводящей пастой

|

Ю О

4

состава, мас.%: StO 48,8: С-30; декстрин 12.2: вода остальное. Затем заготовки сушат при 90°С в течение 24 ч, проводят сили- цирующий обжиг в засыпке, состоящей из кварцевого песка (70%) кокса (30%), плавикового шпата (5% сверх 100).

Мощность обжига составляет 12 кВт, что обеспечивает температуру обжига 2000°С. время 60 мин. Концы заготовок пропитывают на расстоянии 250 мм а расплаве легированного кремния (состав расплава. мас.%: Si 94,0; А15: B/iC 1,0. На расстоянии 5 мм концы заготовок шоопируют алюминием.

Проводят измерение электрического сопротивления (КЭН). температурного коэффициента электросопротивления (ТКЭС). определение кажущейся пористости, плотности изделий, химического состава по из- оестным методикам, окисляемости.. проводпт испытания на срок службы.

П р и м е р 2 (состав 2 таблицы). Порошки зеленого карбида кремния №50, М14 нагревают в индукционной печи до 1800-1900°С и выдерживают при этой температуре в течение 5 ч в токе азота. Затем готовят нагреватели по технологии примера 1 (известный состав компонентов пересчитан под 100%). Методы исследования такие же, как в примере 1.

П р и м е р 3 (состав 5 таблицы). Состав шихты, мас.%:

Карбид кремния87.7

В том числе № 5054,0

N 1020.0

М1413.7

Технический углерод1.8

Нитрид кремния2.0

Жидкое стекло8.5

Шихту используют для изготовления заготовок нагревателей. Приготовление массы проводят как в примере 1.

Нитрид кремния добавляют одновременно с техническим углеродом, время сме- шения то же. Все остальные операции проводят как в примере 1.

Проводят лабораторные испытания на срок службы (12 шт.). который составляет 3030 ч, тогда как у известных нагревателей (состав 1) 2000 ч.

5Нагреватели составов 3.4,7-13. получают по технологии примера 3, свойства приведены в таблице.

В промышленных условиях выпущена опытная партия нагревателей в количестве 10 144 шт. из шихты состава 4 (см. таблицу).

У предлагаемых нагревателей более низкое сопротивление (R - 2.1 Ом), чем у известных (2,60 и 2,90 Ом), что позволяет ними заменить импортные нагреватели. 15 Срок службы опытных КЭН составляет 3384 ч против 2000 ч у известных КЭН.

Кроме того, низкое сопротивление создает возможность полнее использовать ресурс электрооборудования. Нагреватели в 20 процессе службы стареют, увеличивается электросопротивление (в результате окис- . ления SIC накапливается Si). Нагреватели считаются непригодными к дальнейшей эксплуатации, если их сопротивление увеличи- 25 вается на 300%. Если используются высокоомные нагреватели, то соответственно уменьшается их ресурс.

По сравнению с известными КЭН, во- первых, происходит более эффективное 30 снижение сопротивления КЭН. во-вторых, введение SI3N4 в шихту обеспечивает более простой путь достижения цели - снижение сопротивления.

Формула изобретения 35 Шихта для изготовления электронагревателей, включающая карбид кремния, углерод и жидкое стекло, отличающаяся тем, что, с целью снижения электросопротивления нагревателей и увеличения их сро- 40 ка службы, она содержит дополнительно нитрид кремния при следующем соотношении компонентов, мас.%:

Углерод0,7-1.8

Жидкое стекло8.0-9,0

45 Нитрид кремния1,0-3.0

Карбид кремнияОстальное

-J

s

0

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ силицирующего обжига карбидкремниевых электронагревателей | 1988 |

|

SU1618741A1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ С ИСПОЛЬЗОВАНИЕМ ЧЕРНОГО КАРБИДА КРЕМНИЯ | 1999 |

|

RU2171792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2000 |

|

RU2163421C1 |

| Способ обжига керамических изделий из карбида кремния | 1981 |

|

SU1039925A1 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2049761C1 |

| Шихта для изготовления электронагревателей | 1989 |

|

SU1636400A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2399601C2 |

Изобретение относится к технологии изготовления огнеупоров. Цель - снижение электросопротивления нагревателей. Шихта содержит компоненты, мас.%: углерод 0,7-1.8: жидкое стекло 8,0-9,0; нитрид кремния 1.0-3,0 и карбид кремния остальное. Свойства нагревателей: пористость 20,1- 22,0%, кажущаяся плотность 2.44-2.59 г/см . прочность на изгиб 25.0-29.0 МПа. 1 табл.

| 0 |

|

SU168307A1 | |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU222233A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1992-04-07—Публикация

1990-07-04—Подача