Изобретение относится к области производства изделий из порошковых материалов и может быть использовано в металлургической и керамической промышленностях, при производстве графитосодержащих сложнофасонных изделий типа труб и стаканов, применяемых при непрерывной разливке стали.

При формовании огнеупорных графитосодержащих изделий сложной конфигурации, гидростатическим, квазигидростатическим способами, приготовленные известными способами массы не обеспечивают требуемого качества изделий из-за ее плохой сыпучести и прессуемости, что приводит к большому количеству брака.

Известен способ приготовления огнеупорной массы, из которого следует, что из массы, приготовленной формированием углеродистой оболочки на зернах крупнозернистого огнеупорного компонента, окатыванием в графитовом порошке с удельной поверхностью 0,2-0,4 м2/г и сушкой при температуре 100-200оС. Достигнут предел прочности при сжатии после обжига при 500оС 11,6-13,48 МПа, после обжига 1580оС - 5,42-6,14 МПа [1].

Углеродсодержащая масса, приготовленная этим способом, используемая для футеровок металлургических агрегатов и для прессования сложных изделий, не пригодна из-за наличия на поверхности зерен графита.

Известен способ приготовления огнеупорной массы путем окатки оболочек из порошка антиокислителя на углеродных гранулах с последующей их сушкой и смешением с крупнозернистым и мелкозернистым электроплавильным корундом или периклазом и связующим. Для снижения окисления углеродных гранул при высокой температуре на гранулы размером 2-1 мм предварительно наносят связующее, а оболочку формируют из смеси порошков алюминия с удельной поверхностью 2-4 м2/г и кремния с удельной поверхностью 0,6-0,8 м2/г, взятых в соотношении 2,5:1 [2].

Из огнеупорной массы, полученной таким способом, выполняют набивные футеровки металлургических агрегатов. Полученные этим способом массы для прессования в принципе пригодны, но не пригодны для изготовления сталеразливочных стаканов, т.к. высушенный непластичный графит, закатанный в антиокислитель, не придает изделию требуемых эксплуатационных характеристик, стойкости к размыванию и механической прочности за счет образования с графитом керамических связок. Кроме того, из-за раздельного приготовления компонентов и промежуточной сушки этот способ трудоемок.

Из известных способов приготовления масс из порошков наиболее близким по технической сущности и достигаемому результату является способ приготовления графитосодержащей многокомпонентной массы для прессования гидростатическим способом изделий для МНЛЗ (машин непрерывного литья заготовок): стаканов, труб, стопоров [3].

Эта масса, содержащая в своем составе порошки электрокорунда, глины, графита, кремния, карбида кремния и связующее, перемешивается в Z-образном двухвальном смесителе емкостью 800 л в следующем порядке: на перемешиваемые всухую все компоненты, кроме электрокорунда вводится 50% связующего, добавляется электрокорунд и оставшееся связующее.

Полученные из приготовленной таким образом массы изделия имеют пористость от 15 до 20%,плотность от 2,5 до 2,7 г/см3, механическую прочность 25-27 МПа, требуемое давление прессования 100 МПа. Влажность массы равна 3+1,0-0,2%.

Из полученной этим способом массы можно получать гидростатическим прессованием несложные изделия цилиндрической формы с небольшим и постоянным сечением стенок при содержании графита не более 10-15%. Наличие в массе графита в свободном состоянии снижает ее сыпучесть - масса плохо заполняет сложнофасонный профиль матрицы, препятствует выходу воздуха (требует вакуумирования), снижает также прессуемость массы, что особенно заметно при квазигидростатическом прессовании, все это приводит к большому количеству брака и сужает технологические возможности формования графитосодержащих изделий.

Целью изобретения является повышение прессуемости графитосодержащей массы и ее сыпучести, а также механической прочности изделий.

Поставленная цель достигается тем, что компоненты массы вводят в смеситель в следующем порядке: крупную фракцию основного компонента, половину заданного количества графита, компоненты массы средней фракции, оставшуюся часть графита, все компоненты мелкой фракции, при этом после каждой составляющей вводят часть связующего в соотношении соответственно 2:3:3:6, а смешение осуществляют при непрерывном перемешивании в планетарном смесителе, по готовности массу подсушивают до требуемой влажности.

Из литературы неизвестны способы приготовления графитосодержащих масс, предусматривающие предлагаемое постадийное введение компонентов при их перемешивании в планетарном смесителе. На основании этого считают, что предлагаемое решение соответствует критерию "существенные отличия".

При получении изделий для МНЛЗ используются графитосодержащие массы, основным компонентом которых могут являться электроплавленый корунд или электроплавленый периклаз, а в качестве добавок, кроме графита, используются глина, кремний кристаллический, карбид кремния, а в качестве связующего - обычно лигносульфонат технический, бакелитовый лак, вода.

Предлагаемый способ перемешивания порошков обеспечивает получение массы нового качества: в виде совокупности однородных агрегатов скатанной формы в довольно узком диапазоне размеров, в центре которых находится зерно крупной фракции корунда, вокруг последнего послойно расположены графит и остальные компоненты, покрытые слоем из мелкой фракции корунда и пропитанные по всему объему связующим. При подсушке агрегат приобретает жесткую плотную корку с хорошими фрикционными свойствами, сохраняя внутри часть связующего, которое вместе с графитом в то же время придает ему пластичность. При этом используется планетарный смеситель, обеспечивающий интенсивное перемешивание порошков при высоких линейных скоростях частиц. Пропитка массы по всему объему кремнеграфитовым связующим позволяет получить после обжига изделий более плотную керамическую связку.

Пример конкретного выполнения.

Использовали массы составов, %:

Состав 1.

Корунд эл. плавленый, фр.

от 0,5 до 1,0 мм 28

Корунд эл. плавленый фр. < 0,008 27

Графит ГТ, 2, фр. 0,2-0,315 мм 20

Глина тонкомолотая 15

Кремний кристаллический,

фр. < 0,063 мм 3

Карбид кремния фр. от 0,08-0,14 мм 7

Связующее сверх 100% - ЛВС-2

ρ = 1,22 г/см3 до 10

Состав 2.

Периклаз эл. плавленый фр. до 1 мм 45

Периклаз эл. плавленый

фр. < 0,063 мм 22

Графит ГТ2 фр. от 0,2 до 0,315 20

Глина тонкомолотая 6

Кремний кристаллический,

фр. < 0,063 5

Карбид кремния N 8-14 3

Связующее сверх 100% ЛВС-2

ρ = 1,22 г/см3 до 10.

Способ осуществляют следующим образом: в работающий планетарный смеситель подают крупную фракцию основного компонента (корунд, периклаз), затем 1/7 часть от общего количества связующего перемешивают до равномерного его распределения по зернам основного компонента, добавляют 1/2 часть общего количества графита, перемешивают, пока графит не "сядет" на зерна корунда (периклаза), вводят 3/14 части связующего, создавая тем самым избыток его на графите с целью удержать на нем вводимые средние фракции, перемешивают, выводят средние фракции (карбид кремния), перемешивают до их равномерного распределения, снова вводят 3/14 части связующего, перемешивают, добавляют оставшийся графит, перемешивают, вводят остаток связующего, добавляют все тонкомолотые фракции порошков, которые своей большой удельной поверхностью забирают на себя излишки связующего, образуя при этом корку агрегата, пока еще мягкую, пропитанную связующим, которую и подсушивают любым способом на воздухе либо оставляя массу в смесителе и периодически перемешивая ее, либо высыпав на транспортер, либо в бункер, либо подав в смеситель сжатый воздух. Таким образом, получают агрегатированную массу, каждый агрегат которой имеет все ее компоненты. Зерно крупной фракции основного компонента смочено связующим, на которое нанесен первый слой графита, далее опять слой связующего, затем компоненты средней фракции (SiC N 14) и снова слой связующего, слой графита, связующего и слой мелкозернистых компонентов (корунд < 0,008 мм, глина и кремний < 0,063 и пр.).

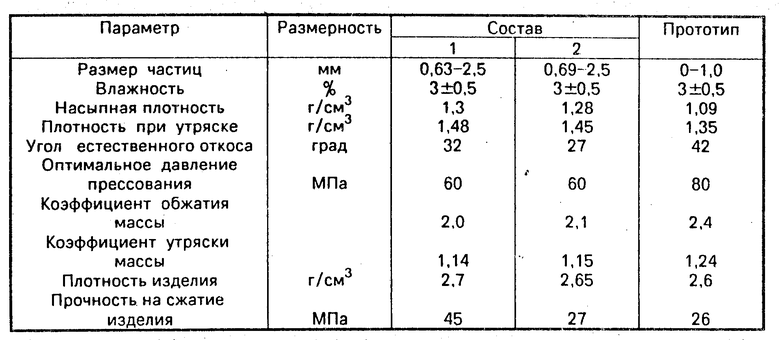

Результаты испытаний масс и изделий из них представлены в таблице.

Полученная заявляемым способом масса позволяет формовать методом квази- и гидростатического прессования графитосодержащие изделия для МНЛЗ сложной конфигурации с повышенным (>20%) содержанием графита, что обеспечивает повышение их эксплуатационных свойств, расширяет ассортимент, сокращает процент брака. Это обеспечивается таким свойством массы, как ее сыпучесть, которую определяют такие показатели, как насыпная плотность, плотность при утряске, угол естественного откоса, коэффициент утряски.

Изменение этих величин, например угла естественного откоса с 42 до 32о улучшает заполнение массой полостей пресс-формы сложной конфигурации и обеспечивает стабильность размеров, стабильность размеров повышается и при изменении плотности массы при засыпке и утряске с 1,09 до 1,3 г/см2 и с 1,35 до 1,48 г/см3 соответственно. К показателям прессуемости относятся давление прессования, которое снижается на 20% (с 80 до 60 МПа) при возрастании плотности изделия с 2,6 до 2,7 г/см3, коэффициент обжатия уменьшается с 2,4 до 2,0, что также способствует стабилизации размеров изделия.

Показатель механической прочности является производной показателя прессуемости массы. Из таблицы видно, что механическая прочность возрастает только за счет увеличения прессуемости массы с 26 до 45 МПа. Все остальные показатели остаются неизменными. Сравнение проведено по корундографитовым массам. Данные по периклазографитовым массам отсутствуют. Использование агрегатированной массы позволяет снизить количество брака на 20%.

Изменение соотношения количества вводимого связующего ухудшает или исключает процесс образования агрегатов. Например, при введении связующего в равных долях происходит агрегатирование приблизительно 40% массы, при этом часть мелкофракционных компонентов комкуется, а часть находится в свободном состоянии. При этом резко увеличивается разброс размеров частиц массы - 0-1,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупоров | 1990 |

|

SU1766883A1 |

| Шихта для изготовления периклазоуглеродистых огнеупоров | 1990 |

|

SU1759814A1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2016880C1 |

| Способ изготовления углеродсодержащих огнеупоров | 1981 |

|

SU1016273A1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| Шихта для изготовления огнеупорных изделий | 1988 |

|

SU1609776A1 |

| Огнеупорная масса | 1988 |

|

SU1643505A1 |

| Шихта для приготовления глазури | 1991 |

|

SU1805126A1 |

Изобретение относится к производству огнеупорных изделий и может быть использовано для изготовления деталей машин непрерывного литья при разливке сталей. Сущность изобретения: компоненты массы вводят в смеситель в следующем порядке: крупную фракцию основного инертного компонента, половину заданного количества графита, карбид кремния средней фракции, оставшуюся часть графита, все компоненты мелкой фракции /глину, кремний/, при этом после каждой составляющей вводят часть связующего в соотношении соответственно 2 : 3 : 3 : 6, а смешение осуществляют непрерывно в планетарном смесителе, по готовности массу подсушивают до требуемой влажности. Изделия, изготовленные из массы, приготовленной по данному способу, обладают повышенными эксплуатационными свойствами, расширен их ассортимент, на 20% сокращен процент брака. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ МАССЫ, преимущественно деталей для машин непрерывного литья заготовок, заключающийся в многостадийном перемешивании в смесителе полифракционных компонентов массы, включающей основной инертный компонент, графит, глину, кремний, карбид кремния и временное связующее, отличающийся тем, что используют основной инертный компонент крупной и мелкой фракций и мелкодисперсные порошки графита, глины и кремния, а компоненты вводят в планетарный смеситель при непрерывном перемешивании в следующей последовательности: крупную фракцию основного инертного компонента, половину заданного количества графита, карбид кремния, оставшуюся часть графита, все компоненты мелкой фракции, при этом после введения каждой составляющей вводят часть связующего в соотношении соответственно 2 : 3 : 3 : 6, а полученную массу подсушивают до требуемой влажности.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| "Огнеупоры", 1986, N 4, с.11. | |||

Авторы

Даты

1994-07-30—Публикация

1991-06-25—Подача