Изобретение относится к получению экстрактов, содержащий биологически-активные вещества (БАВ), экстракцией растительного сырья и может быть использовано в масложировой, фармацевтической и парфюмерно-косметической промышленности.

Известны способы, предусматривающие использование для этой цели различных жидких органических экстрагентов углеводородов (гексан, бензин.) кислородсодержащих соединений (этанол, ацетон.).

Однако, экстракция биологически-активных веществ углеводородами приводит к разложению и/или полимеризации термолабильных БАВ. Это обусловлено повышением температур при разделении мисцеллы. Использование более активных кислородсодержащих растворителей, увеличивая глубину экстракции, одновременно способствует экстрагированию растворимых в воде (которая всегда хотя бы в небольших количествах присутствует в экстрагенте), примесей (например, сахара), что загрязняет целевой продукт. Кроме того, в связи с постепенным "разбавлением" экстрагента водой, снижается его селективность снижается извлекаемость целевых соединений. Кислородосодержащие растворители должны заменяться новыми или подвергаться абсолютированию, что усложняет технологический процесс.

В последние годы получили распространение способы экстракции растительного сырья сжиженными газами (фреоны, жидкая двуокись углерода). Применение сжиженных газов позволяет добиться снижения температур технологического процесса, особенно на стадии разделения мисцеллы, что во многом определяет выход и качество извлекаемых БАВ. Фреоны, в частности дихлордифторметан (фреон 12) инертные жидкости, имеют низкие значения вязкости и поверхностного напряжения, что позволяет быстро проникать в клетки растительного материала и интенсифицировать процесс извлечения целевого вещества. Он легко может быть регенерирован и использован многократно, он разрешен к применению в медицинских препаратах и не обладает выраженной токсичностью. В последнее время распространение получила жидкая двуокись (диоксид) углерода. Она обладает специфическими свойствами (низкая критическая температура 31,05оС), позволяющими проводить экстракцию и отгонку растворителя 0-28оС, что сохраняет ценные эфирные и биологически активные вещества. Кроме того, жидкая двуокись углерода не поддерживает жизнедеятельность микроорганизмов, что дает возможность получать стерильные целевые компоненты.

Известен способ получения растительных масел (преимущественно облепихового) (авт. св. 891765, кл. С 11 В 1/10, 1981) путем измельчения маслосодержащего сырья, обработки его пектолитическими ферментами, разделения жидкой и твердой фаз и выделения масла из твердой фазы экстракцией. В качестве экстрагента может быть использован фреон. Обработка комплексом ферментов обеспечивает превращение пектинов сырья в растворимые, легко удаляемые вместе с жидким фреоном вещества. Способ позволяет увеличить выход целевого продукта до 82%

Недостатком способа является использование в технологическом процессе дорогостоящих дефицитных ферментов, усложнение технологического процесса.

Известен способ получения масла шиповника (авт.св. 1002350, кл. С 11 В 1/10, 1983) путем разделения сырья на семена и мякоть до остаточного содержания мякоти в ее смеси с семенами 4-20% измельчения семян до 0,05-0,3 мм и экстрагирования масла фреоном. Предварительное измельчение семян улучшает процесс экстракции и позволяет повысить выход масла до 95,5% от содержания масла в сырье. Однако процесс измельчения семян и отделения семян от мякоти, который оказывает большое влияние на выход, трудоемок, требует дополнительного оборудования, что усложняет аппаратурное оформление, увеличивает время проведения процесса экстракции.

За прототип принят способ экстракции растительного сырья сжиженными газами путем его измельчения и обработки экстрагентом по меньшей мере в две стадии, со сбросом давления между стадиями, причем перед сбросом давления осуществляют слив мисцеллы.

Процесс осуществляют следующим образом. Сырье загружают в экстрактор и подают экстрагент (в данном случае экстрагентом является жидкая двуокись углерода). Через 30-40 мин проточной экстракции перекрывают вентиль, остатки мисцеллы сливают в испаритель. После отгонки растворителя экстракт из испарителя выгружают, а газовую фазу растворителя стравливают в течение 15-20 мин на газгольдер. Затем в системе восстанавливают давление, сырье заливают свежей порцией растворителя и проводят следующую стадию проточной экстракции еще в течение 90-120 мин. Сброс давления газовой фазы растворителя вызывает дополнительное разрушение сырья перед второй ступенью экстракции, а слив мисцеллы препятствует ее замерзанию в экстракторе из-за резкого сброса давления.

В известном способе подача экстрагента в экстрационный объем и его движение через сырье происходит за счет перепада статического давления, возникающего из-за разницы высот экстрактора и накопителя, что недостаточно для эффективного проникновения экстрагента в уплотненные зоны сырья, медленно происходит смыв пограничных слоев с поверхности сырья и проникновение экстрагента внутрь клетки происходит поверхностная экстракция.

Для оптимизации процесса повышают степень измельчения сырья. Однако, известно, что увеличение степени измельчения сырья приводит к уплотнению его к экстракционном объеме, образованию застойных зон, плохой отмывке сырья. Условия, при которых проводят экстракцию, не обеспечивает эффективной пропитки сырья, что обусловлено с одной стороны, капсюлированием воздуха в порах, а, с другой стороны, заполнение их парами экстрагента. Это сводит на нет эффект разрушения сырья путем сброса давления.

Недостатком прототипа является предварительное высокодисперсное измельчение исходного сырья и использование вакуума, что усложняет процесс.

В основу данного изобретения положена техническая задача упростить и интенсифицировать способ экстракции растительного сырья сжиженными газами.

Это решается тем, что предлагаемый способ экстракции растительного сырья сжиженными газами, предусматривающий согласно изобретению заполнение экстракта с измельченным сырьем экстрагентом и проведение экстракции по меньшей мере с однократным способом давления, отличающийся тем, что заполнение экстрактора производят экстрагентом при равновесном давлении, соответствующем рабочему давлению в установке, затем в экстракционный объем подают экстрагент с равновесным давлением, превышающим рабочее не менее чем на 0,2 МПа, и проводят экстракцию, поддерживая в экстракционном объеме давление, равное давлению подаваемого экстрагента, а сброс давления в процессе экстракции осуществляют до рабочего в установке.

Способ осуществляют следующим образом.

В экстрактор помещают измельченное растительное сырье, вакуумируют для удаления остаточного воздуха и затем выравнивают давление в системе. В экстрактор подают жидкий экстрагент с равновесным давлением, соответствующим рабочему давлению в установке.

Рабочее давление установки определяется технологическими параметрами конденсатора, где происходит конденсация паров экстрагента, поступающего из дистиллятора. Технические параметры конденсатора в свою очередь определяются температурой охлаждающей жидкости, поступающей в рубашку конденсатора. Так, например, фреон при температуре охлаждающей жидкости, подаваемой в "рубашку" конденсатора, равной 12оС и имеет давление 4,4 кгс/см2, при 18оС 5,3 кг/см2; для углекислоты: при 10оС давление 46 кгс/см2. при 20оС давление 58 кгс/см2.

При этом происходит заполнение экстрактора экстрагентом и смачивание сырья. По окончании заполнения в экстракционный объем подают сжиженный газ при равновесном давлении, превышающем рабочее не менее чем на 0,2 МПа, и осуществляют проточную экстракцию, поддерживая давление в экстракционном объеме, равное давлению подаваемого экстрагента. При этом в начальный момент создается импульс давления, который приводит к интенсивной пропитке сырья происходит заполнение застойных зон, экстрагент, поданный в момент заполнения экстрактора, принудительно загоняется с поверхности сырья внутрь капилляров и в межклеточное пространство. В капиллярах сырья, заполненных парами экстрагента, поступавшего в них при заполнении экстрактора, под действием повышенного давления происходит конденсация последнего и переход его в жидкую фазу.

В процессе экстракции происходит нагрев экстрагента, находящегося в капиллярах и межклеточном пространстве, и его расширение. Расширяясь, экстрагент диффундирует из глубины частицы на ее поверхность, унося растворенные в нем БАВ и, в свою очередь, смывается экстрагентом, протекающим через реакционный объем.

В процессе экстракции по меньшей мере один раз осуществляют сброс давления в экстракционном объеме до величины, соответствующей рабочему в установке (путем прекращения подачи экстрагента). При этом экстрагент, находящийся в межклеточном пространстве и внутри капилляров сырья, оказывается перегретым относительно рабочего давления в установке, что приводит к его объемному кипению внутри и разрыхлению сырья.

После сброса давления в экстракционном объеме до уровня существующего в установке в экстрактор вновь подают экстрагент при давлении, соответствующем рабочему давлению установки.

Далее процесс повторяют, при этом в пропитку и экстракцию вовлекаются более глубокие слои сырья за счет разрыхления его на предыдущем этапе. Достигается повышение степени извлечения необходимых компонентов за более короткий промежуток времени.

По окончании процесса мисцеллу сливают в дистиллятор, где происходит разделение, экстрагент, испаряясь, поступает в конденсатор, а целевой продукт сливают.

Нижний предел перепада давления определяется характеристиками и структурой сырья, а также оптимальными параметрами разрушения этой структуры при сбросе давления и составляет 0,2 МПа (2 ата). Снижение перепада давления ниже указанного уровня приводит к резкому снижению интенсивности процесса экстракции.

Верхний предел перепада давления ограничен с одной стороны технической целесообразностью увеличение энергоемкости, повышенный расход хладагента, а, с другой стороны, возникновением негативных явлений во-первых, перегрев мисцеллы, во-вторых уплотнение, спрессовывание сырья при сбросе давления.

Количество сбросов давления зависит от характеристик и вида сырья, его структуры, например на пористом сырье увеличение количества сбросов увеличивает эффект.

Предлагаемый способ не предъявляет жестких требований к степени измельчения сырья, при экстракции создают условия, позволяющие интенсифицировать процесс за счет изменения гидродинамики проведения экстракции, обеспечив устранение застойных зон, более динамичный смыв пограничных слоев, глубокое проникновение экстрагента в межклеточное пространство и капилляры сырья и его разрыхление в процессе сброса давления.

Таким образом, изобретение обладает следующими отличительными признаками:

предварительная обработка сырья экстрагентом при равновесном давлении, соответствующем рабочему давлению в установке;

подача в экстракционный объем экстрагента с равновесным давлением, превышающим рабочее не менее чем на 0,2 МПа;

проведение экстракции при поддержании условий, обеспечиваемых подаваемым экстрагентом;

периодическое понижение давления в экстракционном объеме до рабочего в установке.

Совокупность существенных признаков в изобретении позволяет достичь технический результат, который выражается в интенсификации и упрощении технологического процесса.

П р и м е р 1. В экстрактор загружают измельченный жом облепихи, вакуумируют для удаления остаточного воздуха, выравнивают давление в экстракторе и установке до уровня рабочего 0,5 МПа (5 кгс/см2). В экстрактор подают сжиженный газ фреон с рабочим давлением. После заполнения прекращают подачу фреона с давлением 0,5 МПа (5 кгс/см2) и подают фреон с давлением 0,8 МПа (8 кгс/см2). Повышают давление в экстракторе до 0,8 МПа (8 кгс/см2)и ведут проточную экстракцию в течение 4 ч. Через каждый час циркуляции понижают давление в экстракторе до уровня рабочего 0,5 МПа (5 кгс/см2), подают фреон с этим же давлением, заполняют экстрактор, прекращают подачу фреона с давлением 0,5 МПа (5 кгс/см2) и подают фреон с давлением 0,8 МПа (8 кгс/см2). Перепад давления составляет 0,3 МПа (3 кг/см2). По окончании циркуляции шрот облепихи выгружают из экстрактора, а экстракт из дистиллятора. Шрот и экстракт анализируют на содержание целевого биологически активного компонента суммы каротиноидов.

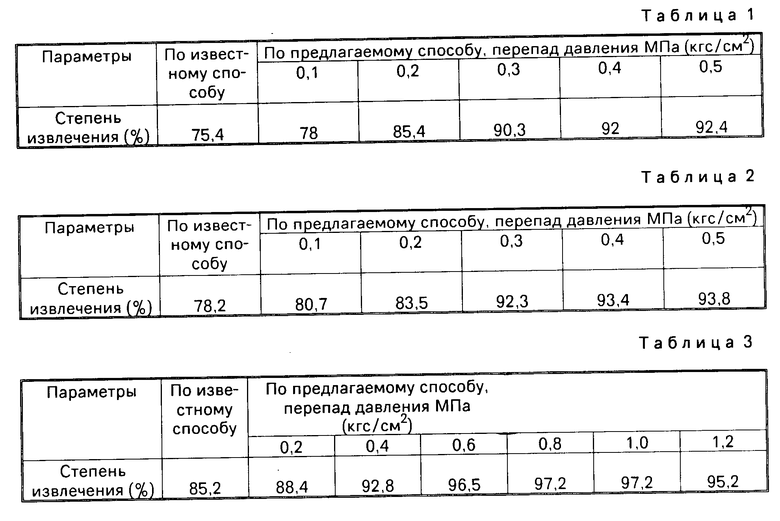

В данном случае степень извлечения составила 90,3% Зависимость степени извлечения БАВ от перепада давлений приведена в табл.1. Эффективность процесса экстракции оценивают по степени извлечения целевого биологически активного компонента суммы каротиноидов.

Дальнейшее повышение перепада давлений практически не влияет на увеличение степени извлечения.

П р и м е р 2. В экстрактор загружают воздушно-сухой лист облепихи. Процесс проводят аналогично примеру 1 в течение 6 ч. Повышение давления проводят до 0,9 МПа (9 кгс/см2). Перепад давления составил 0,4 МПа (4 кгс/см2).

Шрот и экстракт анализируют на содержание целевого биологически активного компонента хлорофилловые соединения. Степень извлечения составила 93,4%

Зависимость степени извлечения от перепада давлений приведена в табл.2.

Дальнейшее увеличение перепада давления не вызывает увеличения степени извлечения.

П р и м е р 3. Экстракцию ведут сжиженной двуокисью углерода. Процесс проводят аналогично примеру 1, с рабочим давлением в установке 5,8 МПа (58 кгс/см2). Циркуляцию ведут в течение 5 ч, повышают давление до 6,6 МПа (66 кгс/см2), перепад давления составил 0,8 МПа (8 кгс/см2).

Шрот анализируется на остаточное содержание целевого компонента липидной фракции.

Степень извлечения составила 97,2% Влияние перепада давлений на степень извлечения БАВ показано в табл.3.

Повышение перепада давления выше 1,2 МПа приводит к локальной спрессовке сырья, что в свою очередь затрудняет дальнейшее проведение процесса.

Таким образом, предлагаемый способ экстракции прост, может быть осуществлен на стандартном экстракционном оборудовании без дополнительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 1994 |

|

RU2083486C1 |

| Способ получения растительного средства, обладающего гастропротекторным действием | 2023 |

|

RU2812531C1 |

| СПОСОБ ПОЛУЧЕНИЯ САНГВИРИТРИНА | 1993 |

|

RU2067453C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФИЛЛСОДЕРЖАЩЕГО БИОАКТИВНОГО ПРОДУКТА, ВКЛЮЧАЮЩИЙ ТАКУЮ ЭКСТРАКЦИЮ, И ПРОДУКТ | 2014 |

|

RU2573310C1 |

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЗИНА | 1994 |

|

RU2088248C1 |

| Способ экстракции растительного сырья сжиженными газами | 1981 |

|

SU1018639A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА ФЕНОЛЬНОЙ ПРИРОДЫ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2014 |

|

RU2604141C2 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

| Способ получения содержащего мио-инозитол экстракта из листьев облепихи | 2023 |

|

RU2804003C1 |

Изобретение относится к получению экстрактов, содержащих биологически-активные вещества (БАВ), экстракцией растительного сырья и может быть использовано в масложировой фармацевтической и парфюмерно-косметической промышленности. Предлагается способ экстракции растительного сырья сжиженными газами путем заполнения экстрактора с измельченным сырьем экстрагентом и проведения экстракции по меньшей мере с однократным сбросом давления. Способ отличается тем, что вначале заполнение экстрактора производят экстрагентом с равновесным давлением, соответствующим рабочему давлению в установке, затем в экстракционный объем подают экстрагент с равновесным давлением, превышающим рабочее не менее чем на 0,2 МПа, и проводят экстракцию, поддерживая в экстракционном объеме давление, равное давлению подаваемого экстрагента, а сброс давления в процессе экстракции осуществляют до рабочего в установке. Осуществление изобретения позволяет упростить и интенсифицировать процесс экстракции растительного сырья.

СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ СЖИЖЖЕННЫМИ ГАЗАМИ, включающий заполнение экстрактора с измельченным сырьем экстрагентом и проведение экстракции по меньшей мере в две стадии со сбросом давления между стадиями, отличающийся тем, что проточную экстракцию осуществляют при давлении, превышающем давление заполнения не менее чем на 0,2 МпА, а сброс давления между стадиями проводят до давления заполнения.

| Способ экстракции растительного сырья сжиженными газами | 1981 |

|

SU1018639A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-07-20—Публикация

1993-07-07—Подача