Изобретение относится к разработке катализатора для гидрирования непредельных углеводородов, который может быть применен при гидрооблагораживании жидких продуктов пиролиза.

Известен способ получения катализаторов гидрирования олефинов путем пропитки окиси алюминия растворами активных компонентов, сушки, прокалки, повторной пропитки спиртовым раствором соединения щелочного металла и прокалки [1] Катализатор, полученный этим способом, довольно селективно гидрирует этиленовые углеводороды при температуре 175оС, однако при гидрировании гексена-1 при 50оС (давление 5 МПа, объемная скорость 3 ч-1, Н2:сырье 100 нм3/м3) степень гидрирования составляет лишь 54,6% Механическая прочность полученного таким способом катализатора 1,6-1,8 кг/мм.

По технической сущности наиболее близким к предполагаемому является способ получения катализатора для гидрирования непредельных соединений в нефтепродуктах [2] включающий пропитку таблетированной окиси алюминия 0,25М солянокислым раствором хлорида палладия, сушку, осернение в токе сероводорода при температуре 110оС в течение 10 ч. Однако катализатор, полученный по этому способу, отличается низкими механической прочностью (1,4 кг/мм) и гидрирующей активностью. Так, при гидрировании гексена-1 (10%-ный раствор в толуоле) при давлении 5 МПа, объемной скоростью 3 ч-1, отношении водорода к сырью 100 м3/м3, при температуре 50оС он обеспечивает степень гидрирования лишь 47,19%

Целью изобретения является получение катализатора с повышенными механической прочностью и гидрирующей активностью.

Для достижения поставленной цели предложен способ получения катализатора для гидрирования непредельных углеводородов, включающий пептизацию гидроокиси алюминия смесью борной и азотной кислот в молярном соотношении (90-130): 1. Формовку, сушку при 120оС, прокалку полученного носителя, пропитку носителя солянокислым раствором хлорида палладия при молярном соотношении HCl:Pd (1,0-2,5):1, сушку, осернение.

Отличительным признаком изобретения является пептизация гидроокиси алюминия смесью борной и азотной кислот и молярное соотношение соляной кислоты и палладия при пропитке.

Способ осуществляется следующим образом.

Пасту свежеосажденной гидроокиси алюминия перемешивают в течение 30-40 мин при температуре 20-25оС, добавляя борную и азотную кислоты в нужном соотношении. После полного введения пептизатора замес упаривают до формовочного состояния и формуют в экструдаты. Затем экструдаты носителя сушат при температуре 100-120оС в течение 4-6 ч и прокаливают при температуре 500оС в течение 2-4 ч. Хлорид палладия растворяют в дистиллированной воде при температуре 80-90оС, добавляют расчетное количество соляной кислоты и охлаждают раствор до 20-25оС. Прокаленный носитель пропитывают раствором хлорида палладия 40-60 мин при температуре 20-25оС, избыток раствора сливают, а катализатор подвергают сушке при температуре 100-120оС в течение 4-6 ч и обработке сероводородом при 110оС в течение 2-10 ч.

П р и м е р 1. 300 г пасты гидроксида алюминия перемешивают 40 мин при 25оС с 17,7586 г борной кислоты и 0,27 мл 56%-ной азотной кислоты, формуют в экструдаты, сушат при температуре 110оС 4 ч, прокаливают при температуре 500оС 2 ч. 100 г свежепрокаленного носителя погружают в 300 мл раствора, содержащего 0,4996 г хлорида палладия и 0,35 мл 37%-ной соляной кислоты и пропитывают 1 ч при температуре 25оС. Избыток раствора сливают, катализатор сушат при температуре 110оС 6 ч, сульфидируют в токе сероводорода 2 ч при 110оС. Получают катализатор следующего состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 2. Катализатор готовят по примеру 1, с той разницей, что для пептизации 300 г гидроокиси алюминия берут 17,7586 г Н3ВО3 и 0,18 мл HNO3, перемешивание ведут 30 мин при 20оС, носитель сушат 6 ч при 100оС и прокаливают 4 ч при 500оС. Пропитку ведут раствором, полученным при 80оС и охлажденным до 20оС в течение 50 мин. Катализатор сушат при 120оС 4 ч и обрабатывают сероводородом 6 ч. Полученный катализатор имеет состав, мас. палладий 0,3; носитель 99,7.

П р и м е р 3. Катализатор готовят по примеру 1, с той разницей, что для пептизации 300 г пасты гидроокиси алюминия используют 17,7586 г Н3ВО3 и 0,24 мл HNO3, перемешивание ведут 35 мин при 23оС, носитель сушат 5 ч при 120оС и прокаливают 3 ч при 500оС, а пропитку ведут в течение 55 мин. Катализатор сушат при 100оС 5 ч и обрабатывают сероводородом 10 ч. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 4. Катализатор готовят по технологии примера 1, с той разницей, что для пептизации 300 г гидроокиси алюминия используют смесь из 17,7586 г Н3ВО3 и 0,22 мл HNO3, а пропитку ведут в пропиточном растворе, содержащем 0,24 мл HCl. Получают катализатор следующего состава, мас. палладий 0,3; носитель 99.7.

П р и м е р 5. Катализатор готовят по примеру 4, с той разницей, что пропиточный раствор содержит 0,59 мл HCl. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 6 (сравнительный). Катализатор готовят по примеру 1, с той разницей, что для пептизации 300 г пасты гидроокиси алюминия используют смесь 17,7586 г Н3ВО3 и 0,30 мл HNO3. Получают катализатор следующего состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 7 (сравнительный). Катализатор готовят по примеру 1, с той разницей, что для пептизации 300 г пасты гидроокиси алюминия используют смесь 17,7586 г Н3ВО3 и 0,17 мл HNO3. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 8 (сравнительный). Катализатор готовят согласно примеру 4, с той разницей, что пропиточный раствор содержит 0,21 мл HСl. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 9. Катализатор готовят согласно примеру 4, с той разницей, что пропиточный раствор содержит 0,63 мл HCl. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

П р и м е р 10 (прототип). 100 г таблетированной γ -окиси алюминия пропитывают раствором хлорида палладия в 10,8 мл 0,25 М раствора соляной кислоты, содержащим 0,48 г хлорида палладия, сушат при температуре 100оС 6 ч и обрабатывают в токе сероводорода при температуре 110оС в течение 10 ч. Получают катализатор состава, мас. палладий 0,3; носитель 99,7.

Механическую прочность катализаторов, приготовленных по примерам 1-10, определяют на стандартной установке ППК-1.

Гидрирующую активность катализаторов, приготовленных предлагаемым и известным способом, определяют в реакции гидрирования гексена-1 на лабораторной установке с объемом реактора 100 см3 при температуре 50оС на выходе в реактор.

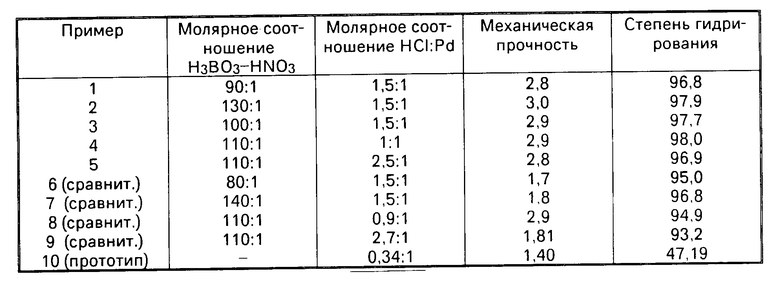

Условия испытания: сырье 10% раствор гексена-1 в толуоле, давление 5 МПа, объемная скорость 3 ч-1, отношение водород/сырье 100 нм3/м3. Катализатор, загруженный в реактор, активируют водородом при температуре 150оС 2 ч. Анализ полученного гидрогенизата осуществляли на хроматографе с пламенно-ионизационным детектором. За степень гидрирования принимается количество образовавшегося н-гексана. Результаты испытаний катализаторов приводятся в таблице.

Анализ приведенных в таблице данных показывает, что катализаторы, приготовленные согласно предлагаемому способу, превосходят прототип по механической прочности и гидрирующей активности. При этом важное значение имеют соотношение пептизаторов при приготовлении носителя и соотношение активного компонента палладия и соляной кислоты. Так, при снижении молярного соотношения Н3ВО3: HNO3 (пример 6) механическая прочность катализатора резко снижается, падает и гидрирующая активность. Увеличение молярного соотношения кислот при пептизации также приводит к уменьшению механической прочности (пример 7). Отклонение значения молярного соотношения HCl:Pd от пределов, указанных в изобретении, влечет уменьшение гидрирующей активности (примеры 8 и 9). В случае увеличения этого соотношения (пример 9), механическая прочность катализатора также снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039595C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2048911C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВ | 1987 |

|

RU1511906C |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2084284C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2043153C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103059C1 |

| Способ получения катализатора для гидрогенизационной переработки алифатических и ароматических соединений | 1980 |

|

SU1060096A3 |

Использование: в нефтепереработке. Сущность изобретения: готовят катализатор путем пептизации оксида алюминия смесью борной и азотной кислот в молярном соотношении (90 130) 1. Полученную пасту формуют, сушат и прокаливают в токе воздуха, а затем пропитывают раствором хлористого палладия в соляной кислоте при молярном соотношении HCI-Pd (1,0 2,5) 1. Полученный катализатор сушат и обрабатывают сероводородом. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, включающий пропитку носителя солянокислым раствором хлорида палладия, сушку и обработку катализатора сероводородом, отличающийся тем, что для приготовления носителя оксид алюминия пептизируют смесью борной и азотной кислот в молярном соотношении (90 130) 1, а пропитку ведут при молярном соотношении НС1 Pd, равном (1,0 2,5): 1/.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 193004, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1993-04-26—Подача