Изобретение относится к способам приготовления носителей для катализаторов, в том числе палладиевых катализаторов процессов селективного гидрирования и окисления.

Известен способ получения носителя АПК-2 для палладиевых катализаторов, включающий пептизацию глинозема азотной кислотой, формовку экструдатов диаметром 11 - 16 мм с последующей их термообработкой при температуре не выше 1200oC [ТУ 113-03-3006-91 Носитель для катализаторов серии АПК]. Недостатками этого способа являются низкая прочность носителя, а также невозможность получения экструдатов мелких типоразмеров и гранул сферической формы вследствие малой пластичности глиноземной массы.

Наиболее близким по технологической сущности и достигаемому результату является способ получения носителя типа А-64 на основе активного оксида алюминия путем формовки переосажденного гидроксида алюминия в экструдаты диаметром 1,8 - 2,8 мм с последующей термообработкой при температуре не более 600oC [ТУ 38.10216-78 Оксид алюминия активный]. Носитель, получаемый по этому способу, наиболее широко используется для производства палладиевых катализаторов окисления и селективного гидрирования, в т. ч. катализаторов "корочкового типа" (ПК-25, ПК-50). Недостатками этого способа приготовления носителя являются низкая прочность и растрескивание гранул носителя при пропитке.

Настоящее изобретение обеспечивает получение алюмооксидного носителя в виде экструдатов для шарниров с высокой прочностью и удовлетворительным водопоглощением, не дающего растрескивания при пропитке и обеспечивающего глубину проникновения палладия в гранулу 0,1 - 0,3 мм ("корочку" палладия) при пропитке водоацетатным раствором палладия.

Указанный результат достигается настоящим способом пол учения носителя, при котором для формовки шариков или экструдатов используют алюмооксидную массу, пептизированную азотной кислотой, с последующей термообработкой гранул при температуре 1000 - 1200oC.

В качестве алюмооксидной массы используют глинозем с пластифицирующей, выгорающей и модифицирующей добавками. В качестве пластифицирующей добавки используют активный оксид и/или переосажденный гидроксид алюминия, в качестве выгорающей добавки - графит, в качестве модифицирующей добавки - оксиды циркония и/или лантана в виде азотнокислого раствора. При этом алюмооксидная масса имеет следующий состав, % мас.

активный оксид и/или переосажденный

гидроксид алюминия - 5 - 50

графит - 2 - 10

оксиды циркония и/или лантана в виде азотнокислого раствора - 0,3 - 1,0

глинозем - остальное

Модифицирующая добавка содержит ZrO2 и La2O3 в массовом соотношении ZrO2 : La2O3 = 0,6 - 1,5 : 1.

Экструзия не содержащей каких-либо добавок, пептизированной азотной кислотой глиноземной массы в мелкие гранулы затруднена вследствие малой пластичности массы. Введение активного оксида алюминия и/или переосажденного гидроксида алюминия в качестве пластифицирующей добавки обеспечивает хорошую формуемость массы, а также высокую прочность готового носителя. Для создания необходимой пористой структуры, а именно получения макро и мезопор, в глиноземную массу вводят графит (выгорающая добавка).

Для предотвращения спекания мезопор при высокотемпературной прокалке, стабилизации пористой структуры и модифицирования поверхности оксида алюминия вводят оксиды лантана и циркония, взятые в определенных соотношениях. Введение модифицирующей добавок в носитель позволяет получить на его основе "корочковый катализатор" с глубиной проникновения палладия 0,1 - 0,3 мм.

Изобретение иллюстрируется следующими примерами.

Массовая доля потерь при прокаливании для всех компонентов, кроме графита определялась при 850oC (ППП).

Пример 1.

1286 г (84%) глинозема (Г-ОО, ППП = 2%) смешивают в смесителе с 200 г (10,5%) переосажденного гидроксида алюминия (ГОА, ППП = 21%) и 75 г (5%) графита. После перемешивания сухой массы в течение 20 мин, добавляют 450 мл 20%-ной азотной кислоты с растворенными в ней 7,1 г (0,2%) карбоната лантана (ППП = 56%) и 10 г (0,3%) азотнокислого цирконила (ППП = 55%). Перемешивание влажной массы ведут в течение 1 часа, после чего формуют с резкой в экструдаты с размерами L = D = 3 - 5 мм. При получении шарикового носителя экструдаты после формовки немедленно закатывают в шарики на шарокоделательной машине или другом закатывающем устройстве центробежного типа с вращающимся диском. После провяливания в течение 24 - 48 часов проводят прокаливание носителя при 1000 - 1200oC.

Пример 3.

1263 г (82,5%) глинозема (Г-ОО, ППП = 2%) смешивают в смесителе 227 г (12%) переосажденного гидроксида алюминия (ГОА, ППП = 21%) и 75 г (5%) графита. После перемешивания сухой массы в течение 20 мин. добавляют 450 мл 20%-ной азотной кислоты с растворенными в ней 10,7 г (0,3%) карбоната лантана (ППП = 55%). Дальнейшие операции проводятся, как описано в примере 1.

Пример 3.

Состав массы, как в примере 2, но графита добавляют 150 г (10%). Дальнейшие операции проводятся, как описано в примере 1.

Пример 4.

1033 г (67,5%) глинозема (Г-ОО, ППП = 2%) смешивают в смесителе с 323 г (20%) активного оксида алюминия (АОА, ППП = 7%), 190 г (10%) переосажденного гидроксида алюминия (ГОА, ППП = 21%), 30 г (2%) графита. После перемешивания сухой массы в течение 20 мин, добавляют 450 мл 20%-ной азотной кислоты с растворенными в ней 10,7г (0,3%) карбоната лантана (ППП = 56%) и 6,7 г (0,2%) азотнокислого цирконила (ППП = 55%). Дальнейшие операции проводятся, как описано в примере 1.

Пример 5.

696 г (45,5%) глинозема (Г-ОО, ППП = 2%) смешивают в смесителе с 545 г(40%) активного оксида алюминия (АОА, ППП = 7%), 190 г (10%) переосажденного гидроксида алюминия (ГОА, ППП = 21%) в течение 20 мин и добавляют 450 мл 20%-ной азотной кислоты с растворенными в ней 7,1 г (0,2%) карбоната лантана (ППП = 50%) и 10,0 г (0,3%) азотнокислого цирконила (ППП = 55%). Дальнейшие операции проводятся, как описано в примере 1.

Пример 6.

1362 г (69%) глинозема (Г-ОО, ППП = 2%) смешивают в смесителе с 200 г (10,5%) переосажденного гидроксида алюминия (ГОА, ППП = 21%) в течение 20 мин и добавляют 17,7 г (0,5%) карбоната лантана (ППП = 56%) в 450 мл 20%-ной HNO3. Дальнейшие операции проводятся, как описано в примере 1.

Пример 7.

1500 г (100%) глинозема (Г-ОО, ППП = 2%) перемешивают с 450 мл 20%-ной азотной кислоты в течение 1 часа, затем проводят операции, как описано в примере 1.

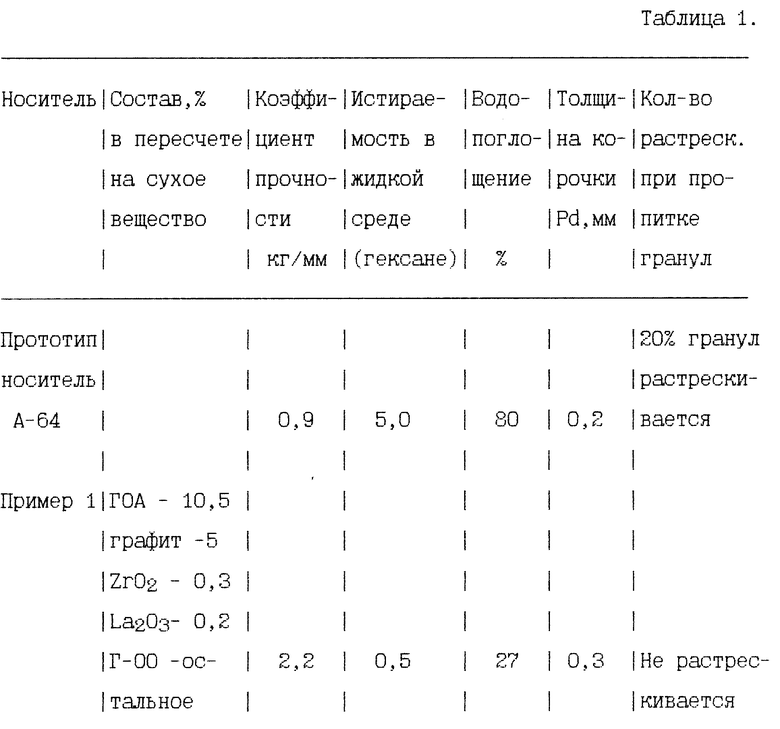

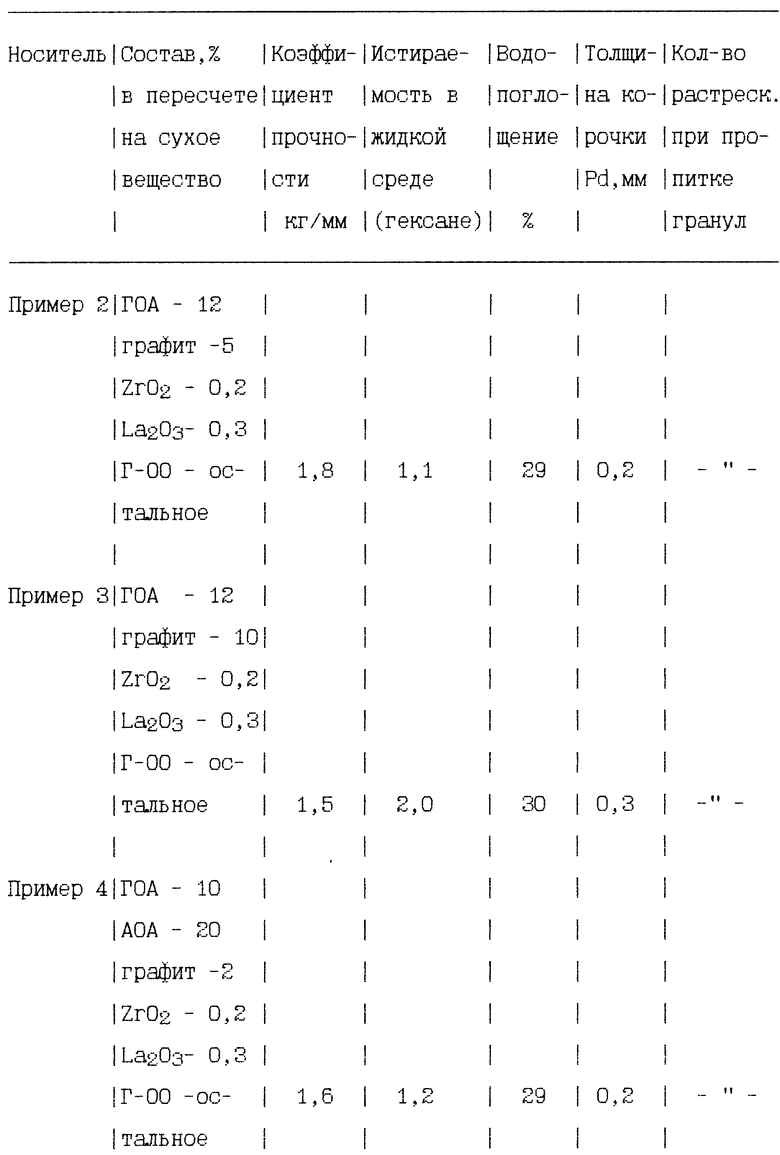

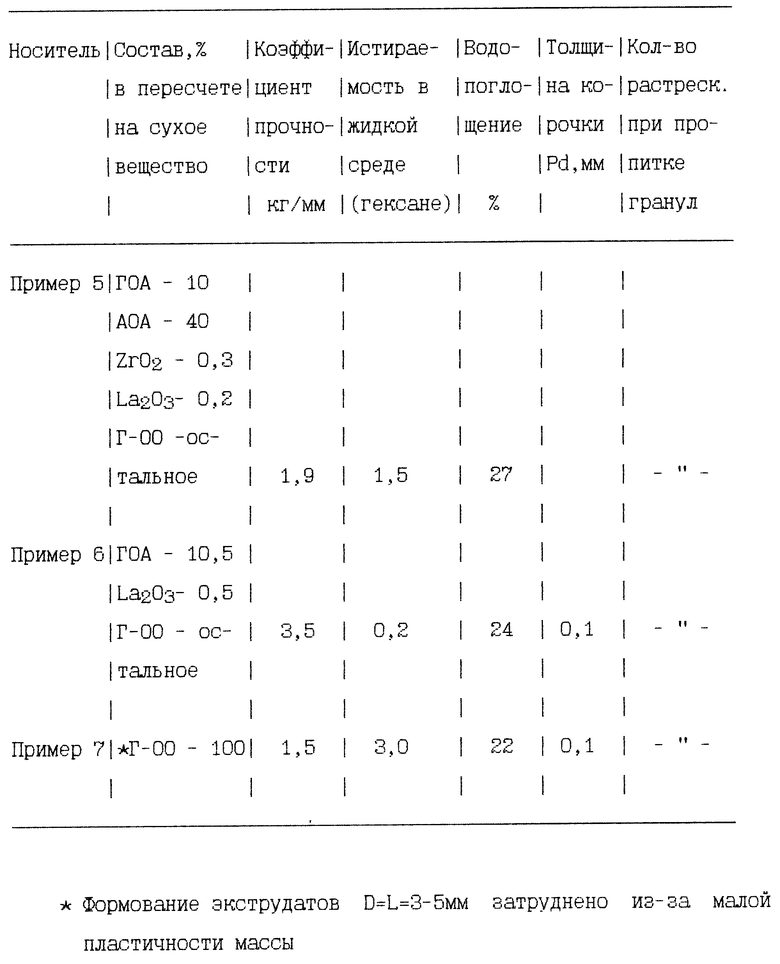

Сравнительные данные по качеству полученных носителей в сравнении с аналогом А-64 приведены в таблице 1.

Из таблицы следует, что носители, полученные по предлагаемому способу, значительно превосходят прототип А-64 по прочности и истираемости, не растрескиваются при пропитке и характеризуются удовлетворительным водопоглощением. При нанесении на них палладия из водноацетатных растворов глубина проникновения палладия составляет 0,1 - 0,3 мм, как и на А-64 что свидетельствует о возможности использования данных носителей для получения палладиевых "корочковых" катализаторов.

Изобретение позволяет получать высокопрочные носители для палладиевых катализаторов, на которых обеспечивается глубина проникновения палладия ("корочка") 0,1 - 0,3 мм. У носителей, полученных по предлагаемому способу, были определены прочность по ОСТ 301-03-01.8, истираемость в жидкой углеводородной среде (гексане) и водопоглощение, в сравнении с прототипом А-64. При определении водопоглощения фиксировалось количество растрескавшихся гранул. На носители наносили палладий из водноацетатных растворов, и определяли Толщину корочкового слоя определяли по разломе гранулы палладиевого катализатора с помощью микрометра.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ ДЛЯ ПАЛЛАДИЕВЫХ КАТАЛИЗАТОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2331472C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| Способ приготовления носителя для катализаторов на основе оксида алюминия | 2019 |

|

RU2712446C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

Изобретение: Способ приготовления алюмооксидного носителя для катализаторов. Назначение: изобретение относится к способам приготовления носителей для катализаторов, в том числе палладиевых катализаторов, процессов окисления и селективного гидрирования. Сущность изобретения: способ включает формирование гранул в виде экструдатов или шариков из алюмооксидной массы, пептизированной азотной кислотой, последующую термообработку гранул при температуре 1000 - 1200oC. В качестве алюмооксидной массы используют глинозем с пластифицирующей, выгорающей и модифицирующей добавками. В качестве пластифицирующей добавки используют активный оксид и/или переосажденный гидроксид алюминия, в качестве выгорающей добавки - графит, в качестве модифицирующей добавки - оксиды циркония и/или лантана в виде азотнокислого раствора. При этом алюмоксидная масса имеет следующий состав, % мас: активный оксид и/или переосажденный гидроксид алюминия (в пересчете на Al2O3) 5 - 50; графит 2 - 10; оксиды циркония и/или лантана в виде азотнокислого раствора 0,3 - 1,0; глинозем - остальное. Изобретение обеспечивает получение алюмооксидного носителя в виде экструдатов или шариков с высокой прочностью и удовлетворительным водопоглощением, не дающего растрескивания при пропитке. 1 з.п. ф-лы, 1 табл.

Активный оксид и/или переосажденный гидроксид алюминия (в пересчете на Al2O3) 5 50

Графит 2 10

Оксиды циркония и/или лантана в виде азотнокислого раствора 0,3 1,0

Глинозем Остальное

2. Способ по п.1, отличающийся тем, что модифицирующая добавка содержит ZrO2 и La2O3 в массовом соотношении ZrO2 La2O3, равном 0,6 1,5 1.

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Носитель для катализаторов серии АПК | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Оксид алюминия активный. | |||

Авторы

Даты

1998-01-27—Публикация

1996-09-05—Подача