Изобретение относится к способам приготовления катализаторов для нефтеперерабатывающей промышленности, в частности катализаторов для превращения легких бензиновых фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности для получения высокооктановых бензинов.

Известен катализатор ароматизации бензиновых фракций путем риформинга, представляющий собой платину, нанесенную на обладающий кислотными свойствами оксид алюминия; возможен вариант нанесения платины с добавкой рения [1] Условиями переработки являются: температура 455-510оС, давление 0,65-5 МПа, объемная скорость 1-3 ч-1. Катализатор имеет механическую прочность, оцениваемую индексом прочности на раздавливание 0,8-1,1 кгс/мм.

Катализатор не обеспечивает высокого октанового числа бензинов, а его механическая прочность недостаточна для использования в высокопроизводительных установках в реакторах значительного объема.

Известен способ приготовления цеолитсодержащего катализатора (ЦСК) в виде сферических гранул, при котором диспергированный цеолит (типа фожазит или пентасил) вводят смешением в гидроксид алюминия в количестве 5-70% пептизируют уксусной кислотой с последующей углеводородно-аммиачной формовкой. После формования шарики гидроксида алюминия с цеолитом сушат при комнатной температуре в течение 16-18 ч, затем в сушильном шкафу при 60, 80 и 120оС по 2 ч. Высушенные шарики ЦСК прокаливали в токе воздуха при 550оС в течение 3 ч. Катализатор имеет прочность 3,8-14,5 кг/шар [2,3] Однако активность в превращения легких бензиновых фракций в условиях заявляемого способа весьма низкая. Так фожазитсодержащие (ФСК) катализаторы повышают октановое число бензина с 73,3 и до 77,4-78,5 п, а пентасилсодержащие (УСК) с 73,3 до 80,4-83,7 п.

Известен также способ приготовления катализатора [4] для конверсии углеводородов, который готовится следующим образом. Чистый гранулированный металлический алюминий растворяется в соляной кислоте, а затем смешивается с водным раствором гексаметилентетраамина для получения устойчивого золя Al2O3. В полученный раствор вводится мелкий сухой кристаллический алюмосиликат (например, фожазит или морденит), масса диспергируется и капается в масло, где образуется гидрогель в виде сферических гранул, которые подвергаются старению в слое этого же масла, затем в водном растворе аммиака (углеводородно-аммиачная формовка).

Приготовленный продукт промывают водой, сушат, а затем прокаливают и получают носитель, который превращают в катализатор конверсии углеводородов путем осаждения по крайней мере одного активного металла (хром, молибден, вольфрам либо металл группы железа (0,5-4,0 мас.) либо металл из группы платины в количестве 0,05-5% на массу готового катализатора.

Катализатор применяют в конверсии углеводородов, в том, числе, в процессе риформинга. При переработке бензина, выделенного из Кувейтской нефти, с содержанием (об. парафинов 73-74; нафтенов 16-17; ароматических 10 и октановым числом 36,5-40,5 п при температуре риформинга, давлении 4,07-5,44 МПа, объемной скорости 1-2 ч-1, молярном отношении водород:сырье 6-7,6, получают дебутинизированный продукт с октановым числом 95-100 п. Выход высокооктанового бензина составляет 59,7-66,5 мас.

Недостатком является низкий выход целевого продукта. Кроме того, использование золя оксида алюминия, получаемого из смеси металлического алюминия, соляной кислоты и гексаметилентетраамина, приводит к получению шарикового катализатора с пониженной механической прочностью (3,2-4 кг/табл. при содержании цеолита 5-10 мас.).

Целью предполагаемого изобретения является разработка такого способа получения катализатора, который позволил бы повысить его механическую прочность при сохранении высокой активности.

Цель достигается путем использования в качестве связки гидроксида алюминия, получаемого осаждением из растворов сульфата алюминия и алюмината натрия с последующей пептизацией соляной кислотой при 85-150оС в течение 0,5-2 ч до рН 3,0-4,0, а в качестве кристаллического алюмосиликата используют цеолит со структурой пентасила в палладиевой форме в количестве 20-70 мас. при содержании палладия 0,6-2,0 мас.

Сущность предлагаемого способа состоит в следующем. Готовят гидроксид алюминия путем смешения растворов силиката натрия и сульфата алюминия. Осажденный гидроксид алюминия промывают водой до остаточного содержания Na2О на уровне 0,02-0,08 мас. и пептизируют соляной кислотой до рН 3,0-4,0 при 85-150оС в течение 0,5-2 ч. В полученную пасту добавляют последовательно аммоний молибденовокислый, цеолит типа У, высококремнеземный цеолит (SiO2 Al2O3 32-70) в палладиевой форме (Pd 0,6-2,0 мас.), смесь тщательно гомогенизируют, упаривают до влажности 42-47 мас. формуют в экструдаты. Экструдаты сушат, прокаливают при температуре 500-520оС в течение 3-4 ч.

П р и м е р 1. Берут 309,4 г гидроксида алюминия, полученного осаждением из растворов сульфата алюминия и алюмината натрия при рН 7,9 с последующей промывкой, содержащего 49,5 г абсолютно сухого вещества оксида алюминия с содержанием 0,02 мас. оксида натрия. К лепешке гидроксида алюминия добавляют 3,3 мл соляной кислоты концентрацией 35% до рН 3,5 массу тщательно перемешивают и выдерживают на водяной бане при 85оС в течение 2 ч, продолжая перемешивание. По окончании 2 ч массу переводят в лабораторный смеситель, добавляют последовательно 10,6 г соли аммония молибденовокислого, 2 г цеолита NH4Y (SiO2: Al2O3 4,5), а затем 40 г высококремнеземного цеолита типа пентасил (ВКЦ) с SiO2/Al2O3 (моли) 48 в палладиевой (Pd 1,0%) форме, что составляет 40% на катализатор.

Катализаторную массу пеpемешивают при 95оС в течение 1,5 ч, упаривают до влажности 52 мас. формуют в экструдаты диаметром 3 мм, сушат при 120оС 2 ч и прокаливают при 500оС в течение 4 ч. Получаемый катализатор имеет следующий компонентный состав, мас. триоксид молибдена 8,5 высококремнеземный цеолит в палладиевой форме 40 цеолит NH4Y 2 оксид алюминия 49,5

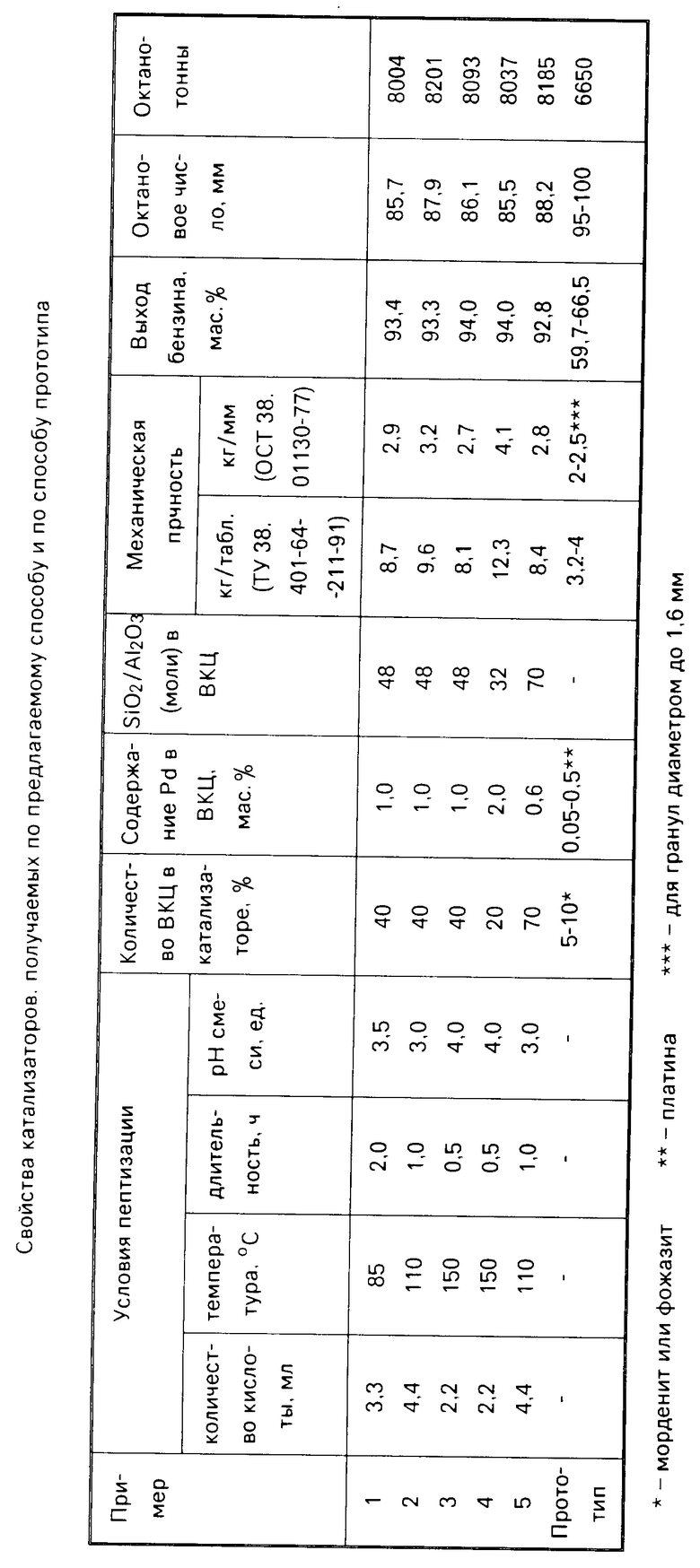

Навеску катализатора объемом 25 см3 загружают в проточный реактор и пропускают через него последовательно водород при температуре 320оС в течение 3 ч (стадия активации), а затем температуру поднимают до 350оС и подают сырье: гидроочищенную бензиновую фракцию с октановым числом (мм) 73,3 п с объемной скоростью 5 ч-1, при давлении 3 МПа, подаче водорода 1200 нл/л сырья. Результаты опыта представлены в таблице.

П р и м е р 2. Катализатор готовят и испытывают по примеру 1, но после осаждения и промывки гидроксид алюминия разбавляют 90 мл конденсата до получения суспензии концентрацией 202 г/л, добавляют 4,4 мл соляной кислоты концентрацией 35% до рН 3,0.

Смесь помещают в реактор с мешалкой, который нагревают до температуры 110оС и выдерживают при непрерывном перемешивании в течение 1 ч. После пептизации смесь выгружают и добавляют компоненты в последовательности и в количестве по примеру 1.

Катализатор испытывают по примеру 1. Результаты приведены в таблице.

П р и м е р 3. Катализатор получают и испытывают по примеру 1, но рН гидроксида алюминия после добавления 2,2 мл HCl выдерживают 4,0, а температуру в автоклаве (реакторе с мешалкой) поднимают до 150оС на время 0,5 ч. Результаты приведены в таблице.

П р и м е р 4. Катализатор получают и испытывают по примеру 3, но количество загружаемого высококремнеземного цеолита с SiO2/Al2O3 32 (моли) в палладиевой форме (Pd 2,0 мас.) равно 20 г, составляет 20 мас. на катализатор, а гидроксид алюминия берут в количестве 434,4 г, что в пересчете на абсолютно сухое вещество оксида алюминия составляет 69,5 г.

Катализатор имеет следующий компонентный состав, мас. триоксид молибдена 8,5 высококремнеземный цеолит в палладиевой форме 20 цеолит NH4Y 2 оксид алюминия 69,5

Результаты испытания приведены в таблице.

П р и м е р 5. Катализатор получают и испытывают по примеру 2, но количество загружаемого высококремнеземнего цеолита (SiO2/Al2O3 70 (моли) в палладиевой форме (Pd 0,6 мас.) равно 70 г, что составляет 70 мас. на катализатор, а гидроксид алюминия берут в количестве 121,8 г, что в пересчете на абсолютно сухое вещество оксида алюминия составляет 19,5 г.

Катализатор имеет следующий компонентный состав, мас. триоксид молибдена 8,5 высококремнеземный цеолит в палладиевой форме 70 цеолит NH4Y 2 оксид алюминия 19,5

Результаты испытаний представлены в таблице.

Как видно из таблицы катализатор обладает повышенной механической прочностью. Так, прочность на раздавливание составляет 8,1-12,3 кг/табл. (ТУ 38.401-64-211-91), что выражается цифрой 2,7-4,1 кг/мм (ОСТ 38.01130-77) в пересчете на коэффициент прочности против 3,2-4 кг/табл. или 2-2,5 кг/мм соответственно для катализатора прототипа.

При этом в одинаковых условиях испытания катализатор обладает более высоким по сравнению с прототипом выходом бензина 92,8-94,0 мас. что приводит к высокому показателю октано-тонны от 8004 до 8201 против 6650 для прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ | 1991 |

|

RU2021012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ НИЗКОСОРТНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2087522C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ | 1991 |

|

SU1786718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1817465A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1990 |

|

SU1774553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1822574A3 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2027506C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1990 |

|

SU1811209A1 |

Использование: в производстве катализаторов, в частности катализаторов для превращения бензиновых фракций. Сущность изобретения: гидроксид алюминия готовят смешением растворов силиката натрия и сульфата алюминия с последующим промыванием осажденного гидроксида алюминия водой, пептизацией соляной кислотой до рН 3 4 при 85 150°С в течение 0,5 5 ч. В полученную пасту добавляют молибденовокислый аммоний, цеолит NH4Y с силикатным модулем 4,5 в количестве 2 мас. Затем добавляют высококремнеземный цеолит со структурой пентасила с силикатным модулем 32 70 в палладиевой форме с содержанием палладия 0,6 2 мас. в количестве 20 70% Далее смесь гомогенизируют, упаривают до влажности 42 47% формуют в экструдаты, которые сушат и прокаливают при 500 520°С в течение 3 4 ч. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ, включающий диспергирование соединения алюминия с кристаллическим алюмосиликатом, введение гидрирующего компонента молибдена, формование, сушку и прокаливание, отличающийся тем, что, с целью повышения механической прочности при сохранении высокой активности катализатора, в качестве соединения алюминия используют гидроксид алюминия, полученный осаждением из растворов сульфата алюминия и алюмината натрия, с последующей пептизацией соляной кислотой при 85 150oС в течение 0,5 2 ч до pH 3,0 4,0, в качестве кристаллического алюмосиликата используют цеолит NH4Y с силикатным модулем 4,5 в количестве 2 мас. и цеолит со структурой пентасила с силикатным модулем 32-70 в палладиевой форме с содержанием палладия 0,6 2,0 мас. в количестве 20 70 мас.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения стабильного доломитового огнеупора | 1949 |

|

SU89766A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-09-10—Публикация

1991-06-18—Подача