Изобретение относится к области обработки металлов давлением и предназначено для использования при изготовлении гнутых профилей повышенной производственной готовности. В современных конструкциях промышленных зданий, энергетических установок, предприятий химической и нефтяной промышленности, судостроения и т.д. значительный объем занимают настилы полов, площадок обслуживания, различных переходов, лестничных ступеней и другие профили специального назначения. Сортамент перфорированных гнутых профилей характеризуется значительным разнообразием типов профилей и составляет более 100 профилеразмеров.

Известна линия для изготовления гнутых перфорированных профилей, содержащая профилегибочный стан и дыропробивной пресс (авт. свид. СССР № 1796311, кл. В 21 D 5/06, заявл. 02.01.91, опубл. 23.02.93.).

Такие линии целесообразно использовать для непрерывного массового производства гнутых перфорированных профилей.

Кроме того, производительность профилегибочного стана и пресса дыропробивного различна и для обеспечения непрерывности процесса требуется дополнительное оборудование.

Более высокие технико-экономические показатели обеспечивают валковые механизмы перфорации, которые хорошо вписываются в конструкцию профилегибочной клети.

Валковый механизм перфорации состоит из двух горизонтальных, соединенных друг с другом механизмом совмещения приводных валков, по поверхности одного из которых закреплены выдвижные пуансоны, а по поверхности второго выдвижные матрицы (см. кн. Производство гнутых профилей (оборудование и технология). Тришевский И.С., Юрченко А.Б. и др. - М.: Металлургия, 1982, с.288-289, рис.XIX.7).

Механизм совмещения для обеспечения синхронной работы пуансонов и матриц состоит из четырех косозубых шестерен одного диаметра, из которых две установлены на шпонках валов, несущих пуансоны и матрицы, а две свободно насажены на ступицы двух первых шестерен и могут проворачиваться относительно них.

Основным недостатком профилегибочной клети с валковым механизмом перфорации являются недостаточно высокое качество формы выполненных отверстий и повышенный износ инструментов из-за непрямолинейного перемещения пуансона в матрице при вырубке отверстий. Кроме того, для обеспечения синхронной работы валков требуется кинематически сложный механизм совмещения.

Из известных клетей профилегибочных станов наиболее близкой по технической сущности является клеть, содержащая станину с размещенными в ней приводными валами, на которых последовательно установлены профилирующие валки и профильные нажимные диски, и пару соединенных между собой прижимных плит, смонтированных в направляющих станины с возможностью возвратно-поступательного перемещения вдоль оси прокатки (см. авт. свид. № 940907, кл. В 21 D 5/06, заявл. 05.12.77, опубл. 07.07.82).

Эта клеть позволяет формовать профили как с поперечными, так и с продольными гофрами.

При рабочем перемещении прижимных плит вдоль оси прокатки, осуществляемом при взаимодействии тянущих зубьев профильных нажимных дисков со впадинами прижимных плит, происходит сжатие боковых участков профиля. Формовка гофров при сжатых боковых участках профиля позволяет исключить искажение поперечного сечения профиля и избежать образования волнистости вдоль кромок.

Недостаток известной конструкции клети профилегибочного стана заключается в том, что ее технологические возможности недостаточно широки. Так, она не позволяет получить перфорированные профили. Механизм перемещения прижимных плит недостаточно надежен, так как место взаимодействия нажимного диска с впадиной прижимной клети расположено в зоне действия масла, воды и т.п.

Задача настоящего изобретения состоит в создании профилегибочной клети с более широкими технологическими возможностями за счет обеспечения возможности перфорирования гофрированной полосы непосредственно в зоне профилирования при обеспечении высокого качества пробиваемых отверстий.

Поставленная задача достигается тем, что клеть профилегибочного стана, содержащая станину с размещенными в ней приводными валами, на которых последовательно установлены профилирующие валки и профильные нажимные диски, и пару соединенных между собой прижимных плит, смонтированных в направляющих станины с возможностью возвратно-поступательного перемещения вдоль оси прокатки, согласно изобретению снабжена механизмом перфорации в виде подпружиненных пуансонов, установленных с возможностью вертикального перемещения на верхней прижимной плите и взаимодействующих с верхними профильными нажимными дисками и соосных с ними матриц, закрепленных на нижней прижимной плите, при этом механизм рабочего перемещения прижимных плит выполнен в виде закрепленной на нижней прижимной плите эвольвентной зубчатой рейки и взаимодействующих с ней зубчатых секторов, выполненных на диске, жестко закрепленном на приводном валу. В нижних профильных нажимных дисках по оси пуансона и матрицы выполнены кольцевые проточки с карманами для вырубок.

Такое конструктивное выполнение профилегибочной клети позволяет расширить ее технологические возможности благодаря снабжению клети механизмом перфорации. Так как механизм перфорации смонтирован на прижимных плитах, соединенных между собой, обеспечивается идеальное совмещение осей пуансонов и матриц и, следовательно, высокое качество пробитых отверстий. Кроме того, это позволяет производить перфорирование полосы одновременно с ее калибровкой.

Несложное изменение формы пуансонов и матриц позволяет пробивать отверстия требуемого размера и конфигурации или же получить дополнительный гофр.

Механизм перемещения прижимных плит убран из зоны прокатки, что повышает надежность его работы, а его конструктивное исполнение обеспечивает высокую точность шага перфорированных отверстий.

В целом предложенная профилегибочная клеть компактна, нетрудоемкая в исполнении, надежна в работе и обеспечивает высокое качество изготавливаемой продукции.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 изображена профилегибочная клеть, общий вид;

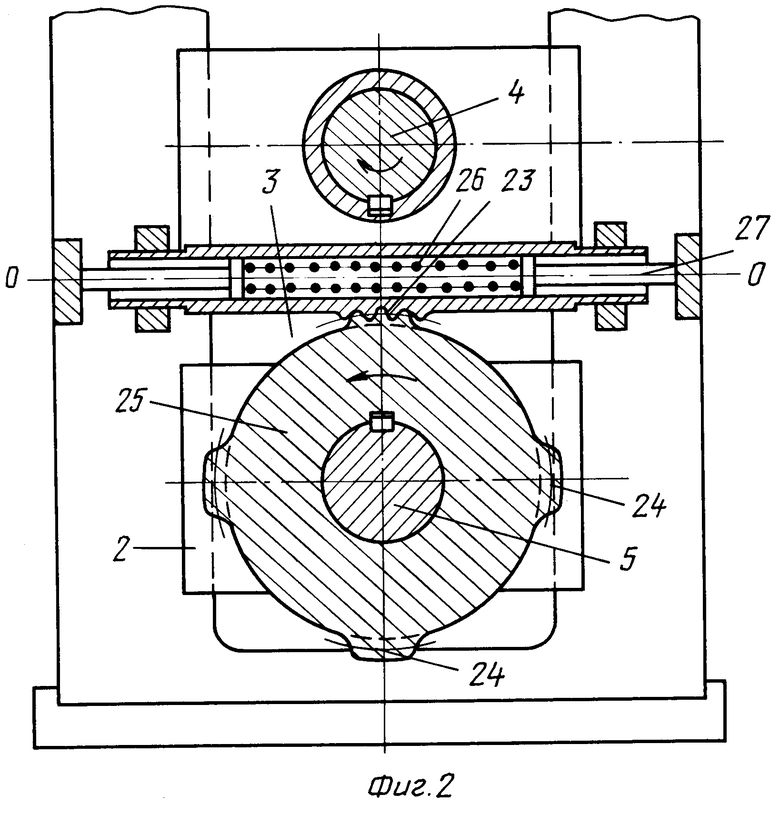

на фиг.2 разрез А-А на фиг.1;

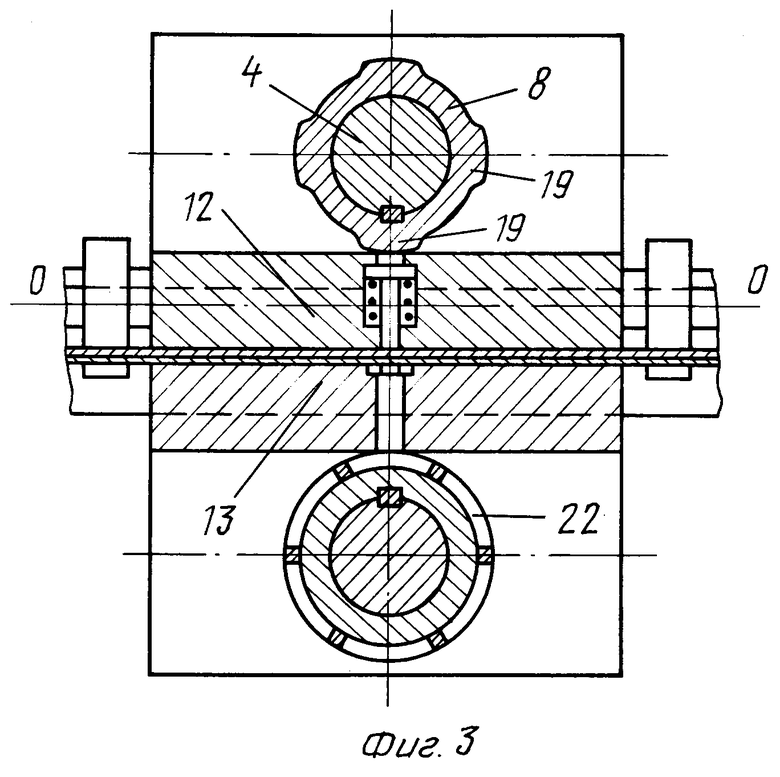

на фиг.3 разрез Б-Б на фиг.1;

на фиг.4 вид сверху на профилегибочную клеть со снятым верхним приводным валом.

Клеть профилегибочного стана состоит из станины 1, в которой на подшипниковых опорах 2, смонтированных в окнах 3 станины 1, размещены приводные горизонтальные верхний 4 и нижний 5 валы.

На приводных валах 4 и 5 последовательно расположены профилирующие верхний 6 и нижний 7 валки и профильные нажимные диски 8 и 9.

Приводные валы 4 и 5 (привод не показан) связаны между собой синхронизирующими шестернями 10 и 11.

Между верхним 4 и нижним 5 приводными валами расположены соединенные между собой верхняя 12 и нижняя 13 прижимные плиты, смонтированные с возможностью возвратно-поступательного перемещения вдоль оси O-O прокатки в направляющих станины 1.

На прижимных плитах 12 и 13 смонтирован механизм перфорации спрофилированной полосы 14, выполненный в виде подпружиненных пуансонов 15 и соосных с ними матриц 16.

В верхней прижимной плите 12 выполнены сквозные отверстия, в которых смонтированы пружины 17, надетые на пуансон 15, закрепленный на сферическом упоре 18, взаимодействующем с выступами 19 верхнего профильного нажимного диска 8.

Матрицы 16 закреплены на нижней прижимной плите 13. По оси пуансонов и матриц в нижней плите 15 выполнены отверстия 20, а в нижнем профилирующем валке 7 кольцевые проточки 21 и карманы 22 для удаления вырубок. Механизм рабочего перемещения прижимных плит 12 и 13 выполнен в виде закрепленной на нижней прижимной плите 13 эвольвентной зубчатой рейки 23 и взаимодействующих с ней зубчатых секторов 24, выполненных на диске 25, жестко закрепленном на нижнем приводном валу 5.

Механизмом возвратного перемещения прижимных плит 12 и 13 является пружина 26. Ограничивает перемещение плит упор 27.

Устройство работает следующим образом.

В исходном положении зубчатые сектора 24 дисков 25 не находятся в зацеплении с эвольвентными зубьями реек 23, которые вместе с прижимными плитами 12 и 13 под действием пружин 26 находятся в крайнем правом положении, упираясь своим торцом в упор 27.

При включении привода (не показан) момент вращения от него через шестерни 10 и 11 приведет в синхронное вращение валы 4 и 5 с профилирующими валками 6 и 7 и профильными нажимными дисками 8 и 9. Валки 6 и 7 производят окончательную доформовку профиля 14 и обеспечивают необходимое тянущее усилие сформованному профилю.

Диски 25 при вращении своим зубчатым сектором 24 входят в зацепление с эвольвентными зубьями рейки 23 и перемещают плиты 12 и 13 по направляющим станины 1. В момент прохождения плит 12 и 13 через осевую плоскость валков 6 и 7 верхние профильные нажимные диски 8 своими секторными выступами 19 при наезде на сферические упоры 18 пуансонов 15 начнут, сжимая пружины 17, вертикально перемещать их.

Пуансоны 15 своими нижними режущими кромками при нажатии на плоскость профиля 14 и торцы матрицы 16 осуществляют вырубку отверстия заданной формы или же выполняют дополнительные гофры. Вырубки через отверстие 20 в нижней прижимной плите 13 поступают в карманы 22.

Когда профильные нажимные диски 8 проходят через осевую плоскость валков 6 и 7 своими впадинами, происходит освобождение прижимных плит 12 и 13, и они под действием пружин 26 возвращаются в исходное положение.

Далее цикл продолжается.

Предложенная клеть профилегибочного стана по сравнению с известными позволяет получать перфорированный гофрированный профиль с отверстиями высокой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

Изобретение относится к области обработки металлов давлением и предназначено для использования при изготовлении гнутых профилей повышенной производственной готовности. Клеть профилегибочного стана, содержащая станину с размещенными в ней приводными валами, на которых последовательно установлены профилирующие валки и профильные нажимные диски, и пару соединенных между собой прижимных плит, смонтированных в направляющих станины с возможностью возвратно-поступательного перемещения вдоль оси прокатки, снабжена механизмом перфорации в виде подпружиненных пуансонов, установленных с возможностью вертикального перемещения на верхней прижимной плите и взаимодействующих с верхними профильными нажимными дисками и соосных с ними матриц, закрепленных на нижней прижимной плите, при этом механизм рабочего перемещения прижимных плит выполнен в виде закрепленной на нижней прижимной плите эвольвентной зубчатой рейки и взаимодействующих с ней зубчатых секторов, выполненных на диске, жестко закрепленном на нижнем приводном валу. В нижних профильных нажимных дисках по оси пуансона и матрицы выполнены кольцевые проточки с карманами для вырубок. 1 з.п. ф-лы, 4 ил.

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| Рабочая клеть профилегибочного стана | 1972 |

|

SU450620A1 |

| Клеть профилегибочного стана | 1990 |

|

SU1796310A1 |

| US 3945232, 23.03.1976. | |||

Авторы

Даты

2004-04-20—Публикация

2001-09-18—Подача