Изобретение относится к оборудованию для изготовления покрышек пневматических шин, может найти применение в шинной промышленности, в частности при хранении листовых заготовок протекторов, бортовых лент и т.п. а также при транспортировании их к станкам для сборки покрышек.

Известны устройства для хранения протекторов, содержащие установленные на тележке корпус с этажно расположенными в нем поддонами и механизм вертикального перемещения поддонов, взаимодействующий со стационарным приводом [1] Однако в этом устройстве невозможно осуществлять подачу изделий непосредственно на сборочный станок.

Известно и другое устройство для хранения заготовок ленточных материалов, содержащее подвижную тележку рамной конструкции с вертикальными направляющими, связанными с накопителем, выполненным в виде этажно расположенных поддонов, шарнирно закрепленных на ветвях замкнутых тяговых органов, огибающих приводной и вспомогательные валы, и установленные на поддонах пальцы [2]

Однако это устройство сложно по конструкции вследствие наличия упоров, электромагнитных защелок, подпружиненных поддонов, а также в устройстве нерационально используется нижняя полость накопителя вследствие поворота поддона, что снижает производительность устройства в целом.

Технический результат состоит в повышении производительности устройства, повышении его надежности и упрощении конструкции устройства.

Для достижения технического результата устройство снабжено шарнирно закрепленными на ветвях тяговых органов каретками, жестко закрепленными на тележке кулачками и механизмом фиксации, жестко закрепленным на приводном валу и выполненным в виде корпуса и установленных внутри него подвижных ползунов с возможностью взаимодействия с пальцами и кулачками. Каретки снабжены упорными роликами, установленными с возможностью взаимодействия с вертикальными направляющими.

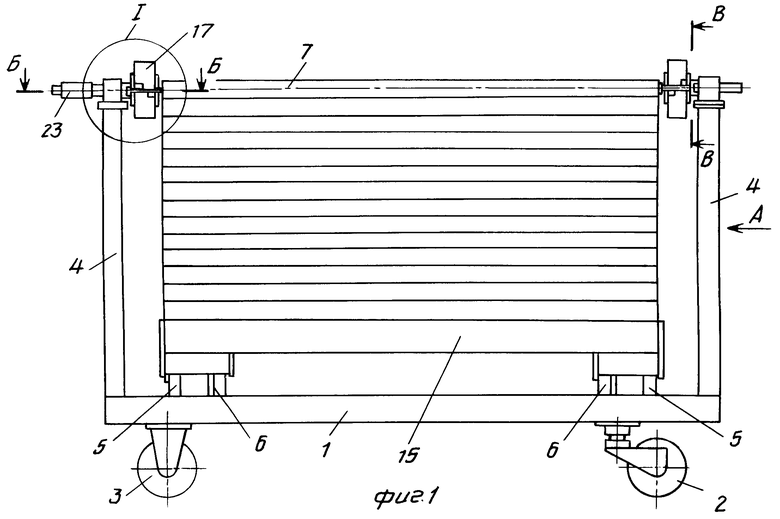

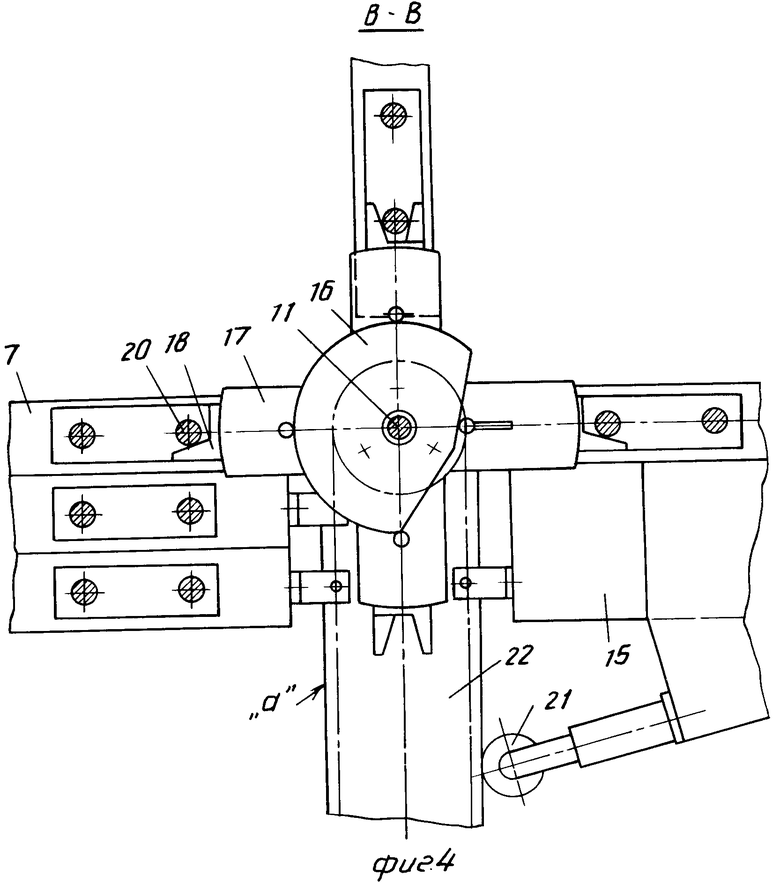

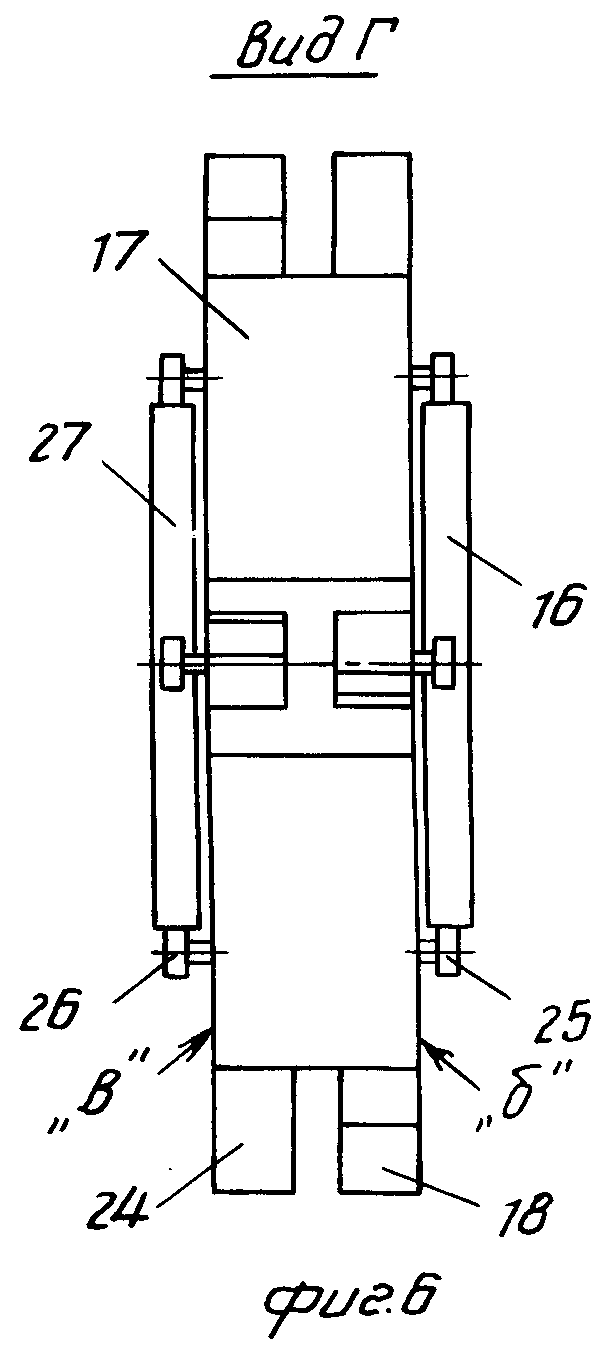

На фиг. 1 изображен общий вид устройства; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1; на фиг. 5 узел I на фиг. 1; на фиг. 6 вид по стрелке Г фиг. 5.

Устройство для хранения заготовок ленточных материалов содержит подвижную тележку 1 рамной конструкции, в нижней части которой расположены поворотные колеса 2 и неповоротные колеса 3, а в верхней части вертикальные направляющие 4, 5, 6, связанные с накопителем. Последний выполнен в виде этажно расположенных поддонов 7, шарнирно закрепленных посредством кронштейнов 8 и осей 9 на ветвях замкнутого тягового органа в виде цепи 10. Цепь 10 огибает приводной вал 11, на котором закреплена ведущая звездочка 12, и вспомогательный вал 13, на котором закреплена ведомая звездочка 14, взаимосвязанная со звездочкой 12 посредством цепи 10. Приводной вал 11 установлен в подшипниковых опорах вертикальных направляющих 5 и 6. На ветвях цепи 10 шарнирно закреплены каретки 15, взаимодействующие с поддонами 7. На тележке 1 на вертикальных направляющих 4 и 5 жестко закреплены кулачки 16. На приводном валу 11 жестко закреплен механизм фиксации, выполненный в виде корпуса 17 и установленных внутри него подвижных ползунов 18, подпружиненных пружинами 19 относительно корпуса 17, и с возможностью взаимодействия с кулачками 16 и с пальцами 20, установленными на поддонах 7. Пальцы 20 фиксируются ползунами 18 в момент поворота поддона из одного горизонтального положения в другое. Каретки 15 снабжены упорными роликами 21, установленными с возможностью взаимодействия с боковой поверхностью "а" вертикальных направляющих 22, закрепленных на стойках 6. На конце приводного вала 11 установлена соединительная втулка 23. Диаметр делительной окружности ведущей 12 и ведомой 14 звездочек выполнен кратным четырем шагам подачи поддонов 7. Это соотношение выбирается для установки поддонов 7 во взаимно-перпендикулярные положения при их движении. Корпус 17 на сторонах "б" и "в" (фиг. 6) имеет пазы по четыре паза с каждой стороны. Каждому ползуну 18 соответствует ползун 24. Каждый из ползунов 18 и 24 снабжен роликами 25 и 26 соответственно, контактирующих с кулачками. Кулачку 16, соответствует кулачок 27. Кулачки 16 и 27 имеют одинаковую форму и размеры, но при монтаже они повернуты относительно друг друга, т. е. выступающая часть кулачка 16 находится напротив впадины кулачка 27. Ползуны 18 с роликами 25 управляются кулачком 16, а ползуны 24 с роликами 26 управляются кулачком 27.

Тележку 1, загруженную заготовками протекторов, устанавливают возле сборочного станка. Посредством соединительной втулки 23 соединяют приводной вал 11 со стационарным приводом, осуществляющим шаговую подачу поддонов 7 с заготовками, например протекторами на рабочую позицию. Вращение от приводного вала 11 через звездочку 12 и цепи 10 тягового органа передается на звездочки 14 и вспомогательный вал 13. В результате чего пакет из поддонов 7 и кареток 15, закрепленных на левых ветвях цепи 10 тяговых органов, перемещается вверх, а на правых ветвях вниз на шаг. При этом каретки 15 своими опорными роликами 21 движутся по поверхности "а" вертикальных направляющих 22 и удерживают поддон 7 в горизонтальном положении. Привод, осуществив подачу поддонов на шаг, отключается и удерживает приводной вал 11 от проворота.

В исходном положении поддон 7 с пальцем 20 занимает позицию I. Ролик 25 ползуна 18 находится на выступающей части кулачка 16, при этом ползун 18 выдвинут и поддерживает палец 20 поддона 7. Ролик 26 ползуна 24 находится на впадине кулачка 27, при этом ползун 24 вдвинут и не входит в зацепление с пальцем 20. При вращении приводного вала 11 ролик 25 скользит по выступающему профилю кулачка 16, при этом ползун 18 сохраняет свое положение относительно пальца 20. В то же время ролик 26 ползуна 24 переходит с впадины на выступающую часть кулачка 27, а ползун 18 сохраняет свое положение относительно пальца 20. В то же время ролик 26 ползуна 24 переходит с впадины на выступающую часть кулачка 27. При этом ползун 24 выдвигается и контактирует с пальцем 20. Таким образом палец 20 оказывается зафиксированным ползунами 18 и 24 при остановке привода в позиции II. При дальнейшем включении привода (при повороте поддона из позиции II в позицию III фиг. 5) ползун 18 утапливается, а ползун 24 сохраняет свое положение и т.д. Передающим механизмом заготовка протектора переносится к сборочному барабану. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хранения и подачи штучных заготовок | 1982 |

|

SU1080999A1 |

| Кабелеукладчик | 1990 |

|

SU1736912A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК ПРОТЕКТОРОВ К СБОРОЧНОМУ БАРАБАНУ | 1979 |

|

SU860404A1 |

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Устройство для отделения от стопы плоской заготовки и подачи ее в зону обработки | 1988 |

|

SU1608002A1 |

| Устройство для укладки невулканизованных деталей | 1990 |

|

SU1812129A1 |

| Растяжное устройство | 1989 |

|

SU1755088A1 |

| Устройство для погрузки и разгрузки тары | 1982 |

|

SU1036633A1 |

| Устройство для хранения протекторов | 1977 |

|

SU668182A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

Использование: в шинной промышленности при хранении листовых заготовок протекторов, бортовых лент и т.п. а также при транспортировании их к станкам для сборки покрышек. Сущность изобретения: устройство снабжено шарнирно закрепленными на ветвях тяговых органов каретками и жестко закрепленными на тележке кулачками и механизмом фиксации. Последний жестко закреплен на приводном валу и выполнен в виде корпуса и установленных внутри него подвижных ползунов с возможностью взаимодействия с пальцами и кулачками. Каретки снабжены упорными роликами, установленными с возможностью взаимодействия с вертикальными направляющими. 1 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для хранения и подачи штучных заготовок | 1982 |

|

SU1080999A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-07-20—Публикация

1993-05-26—Подача