Изобретение относится к получению композиции на основе полиацеталей для литья прецизионных деталей, обладающих пониженными коэффициентом трения, усадкой и разбросом, и повышенной ударной вязкостью, используемых в машиностроении, электротехнике, радиотехнике и др. областях народного хозяйства.

Известно, что для улучшения атмосферостойкости и поверхностного блеска в полиацетали вводят до 2% олигомера поликарбоната (ПК) с вязкостью ≅ 0,2 дл/г (мол.м. 2100, степень поликонденсации 7,0) вместе с 2% сажи, меламином [1]

Композиция содержит 25% ZnO (наполнителя) и 2% олигомера поликарбоната. При этом композиция обладает прочностью при растяжении 576 кг/см2, а без поликарбоната 526 кг/см2.

Наиболее близкой по технической сущности является композиция, где в полиацетали вводят до 4% высокомолекулярного поликарбоната с вязкостью 0,35-0,75 дл/г (мол.м. 37000) [2] Считают, что при этом улучшается термостабильность, особенно гомополимера формальдегида с ацетальными концевыми группами. Следует заметить, что такой высоковязкий поликарбонат с текучестью 3,0-9,0 г/10 мин (280оС (2,16 кг) перерабатывают под давлением при температуре 280-300оС, в то время, как литье полиацеталей проводят при температуре 190-200оС.

Целью изобретения является уменьшение усадки, повышение стабильности размеров и показателя ударной вязкости, снижение коэффициента трения и выделения формальдегида в процессе переработки.

Для осуществления поставленной цели композиции содержит, мас.ч: 100 формальдегида, СТД (или СФД) с показателем текучести расплава ПТР 3-30 г/10 мин (при 190оС) и нагрузке 2,16 кг); 1,0-4,0 разветвленного поликарбоната (в т.ч. вторичного) с мол.м. 17-20 тыс. ПТР 50-60 г/10 мин (при 280оС и нагрузке 2,16 кг) 0,2-0,6 MgO или СаО и технологические добавки: нитрид бора, микротальк и эфирамидный воск в количестве 0,45-0,75.

Линейный ПК имеет константу термостабильности (Кт) в пределах 0,85-0,98, ПТР 3-30 г/10 мин при 280оС и 2,16 кг (против 50-60 г/10 мин при 280оС и 2,16 кг у разветвленного ПК), что имеет существенное значение, так как полиацетали перерабатывают при 190-200оС и обычный линейный ПК при этой температуре не текуч, в то время как разветвленный ПК при этих условиях обладает текучестью в условиях реальной переработки материала, когда сдвиговые усилия значительны, текучесть разветвленного ПК увеличивается. Окись магния (или окись кальция) выпускается по ГОСТ 8677-76 в виде монокристаллического порошка белого цвета. Микротальк выпускается по ГОСТ 19294-79 в виде сероватого порошка и используется в лакокрасочной и карандашной промышленности. Нитрид бора выпускается по ТУ 2-036-707-77 в виде мелкодисперсного порошка. В качестве смазки использован эфирамидный воск, который выпускается на ТУ 6-15-1593-85 под торговым названием "амидный воск" в виде стеклокоричневых слитков. Полиацетали выпускаются в порошкообразном и гранулированном виде (СФД) по ТУ 6-05-5094-77 и в гранулированном виде СТД по ТУ 6-06-14-90.

Для равномерного распределения небольших количеств ПК, MgO или СаО, технологических добавок в СТД или СФД предварительно получают гранулированный концентрат на основе порошкообразного материала. После этого гранулированные СТД или СФД смешивают с гранулированным концентратом.

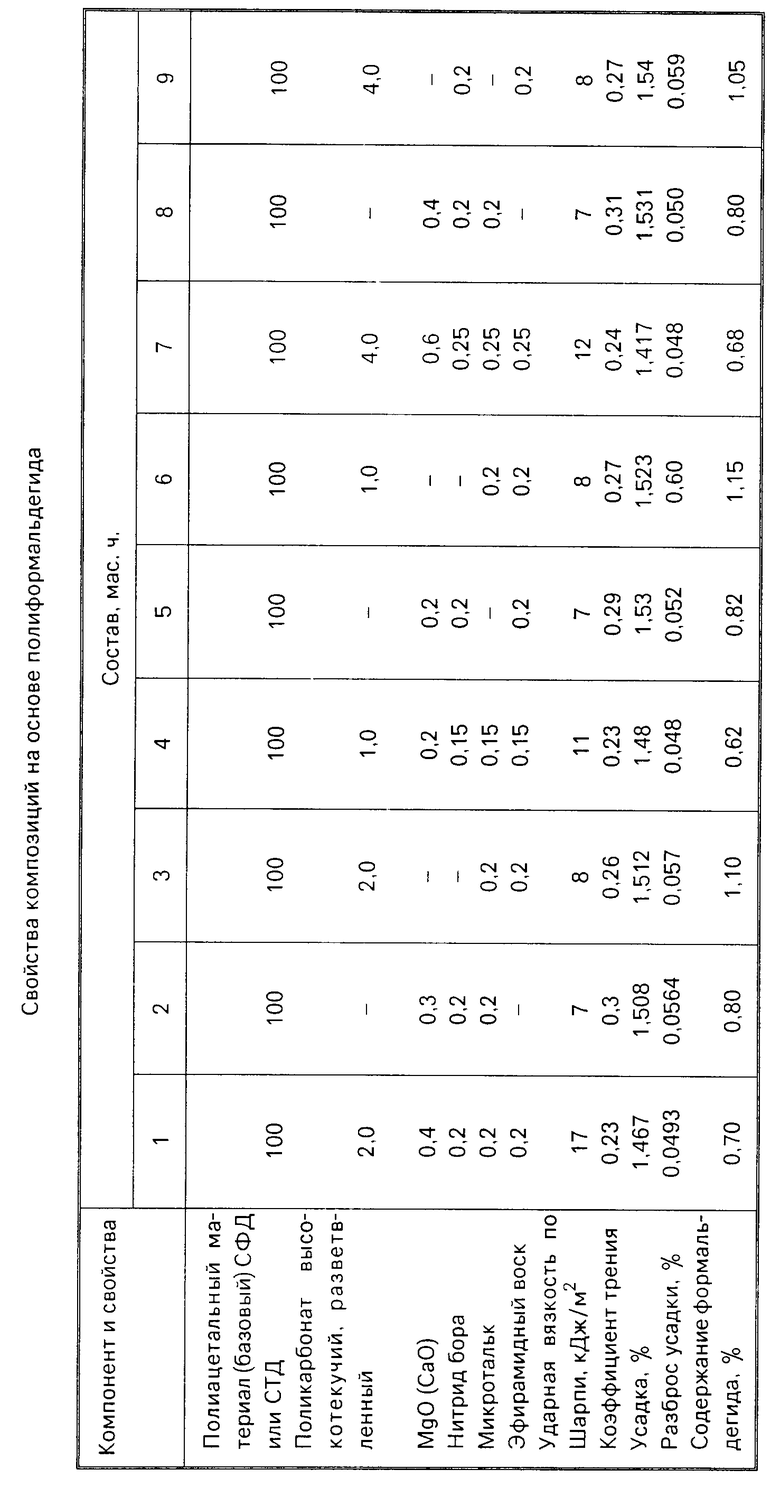

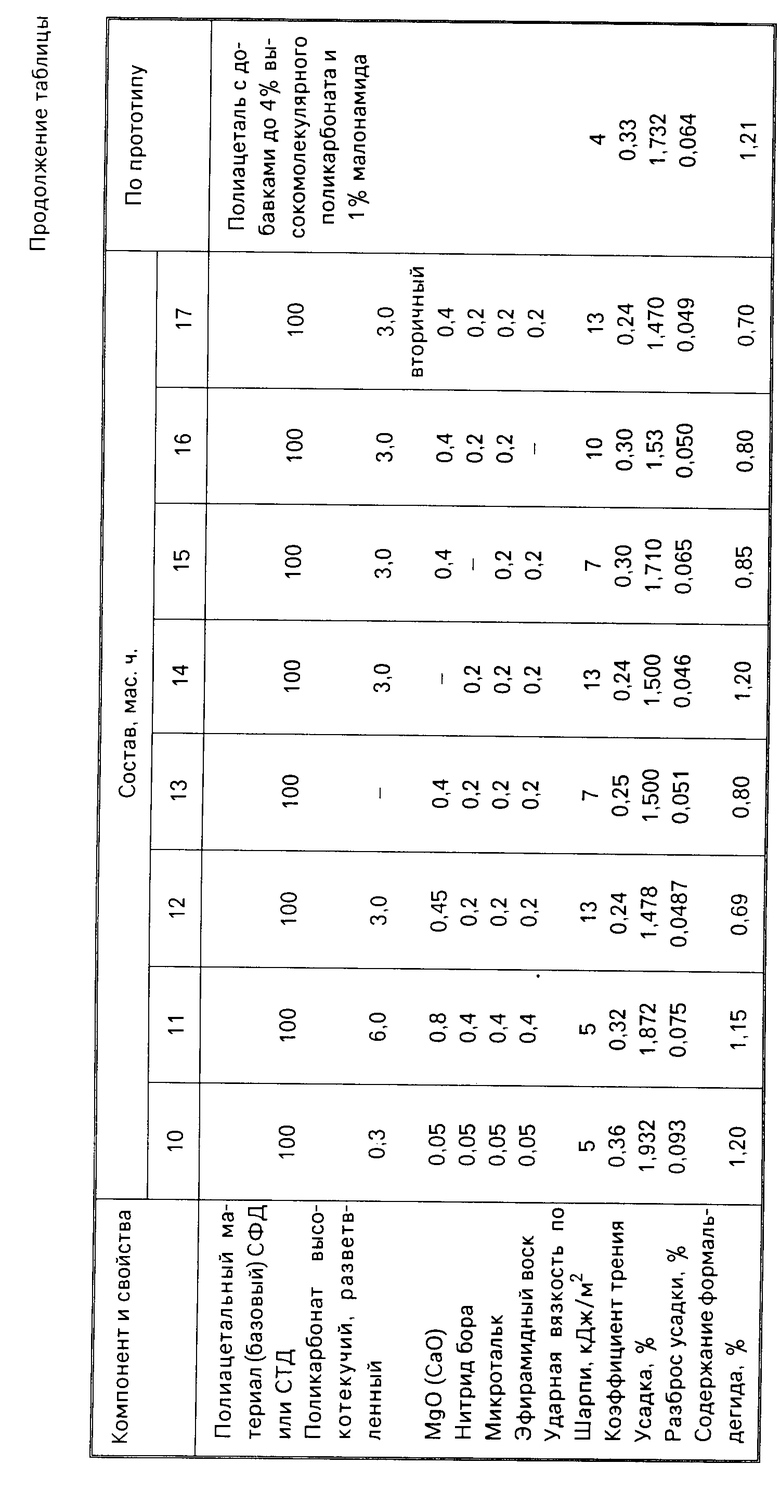

Изобретение иллюстрируют следующими примерами. Компоненты и свойства композиций приведены в таблице.

П р и м е р 1. Из 100 мас.ч. полиформальдегида (СФД) 10 мас.ч. используют в основном в порошкообразном виде для смешения в лопастном смесителе с компонентами концентрата: 0,4 мас.ч. MgO(CaO), 2 мас.ч. разветвленного ПК с ПТР 50 г/10 мин (при 280о C и нагрузке 2,16 кг), 0,25 мас.ч. нитрида бора, 0,2 мас.ч. микроталька и 0,2 мас.ч. эфирамидного воска. Полученную смесь-концентрат пропускают через одно или двухшнековый экструдер при температуре 190-200оС и гранулируют.

После этого 90 мас. ч. СФД смешивают с гранулированным концентратом и отливают стандартные образцы.

П р и м е р 2. Как в примере 1, но без ПК и эфирамидного воска, в качестве полиформальдегида берут СТД.

П р и м е р 3. Как в примере 1, но без MgO(CaO) и нитрида бора, а ПК имеет ПТР 60 г/10 мин при 280оC/2,16 кг.

П р и м е р 4. Как в примере 1, но вводят 1,0 мас.ч. ПК с ПТР 55 г/10 мин при 280оС/2,16 кг, 0,2 мас.ч. MgO(CaO), по 0,15 мас.ч. нитрида бора, микроталька и эфирамидного воска, а в качестве полиформальдегида берут СТД.

П р им е р 5. Как в примере 1, но вводят по 0,2 мас.ч. MgO(CaO), нитрида бора и эфирамидного воска, без ПК и микроталька.

П р и м е р 6. Как в примере 1, но вводят 1,0 мас.ч. ПК с ПТР 55 г/10 мин (при 280оС/2,16 кг), по 0,2 мас.ч. микроталька и эфирамидного воска, без MgO(CaO) и нитрида бора.

П р и м е р 7. Как в примере 1, но вводят 4,0 мас.ч. ПК с ПТР 60 г/10 мин (при 280оС/2,16 кг), 0,6 мас.ч. MgO(CaO) и по 0,25 мас.ч. нитрида бора, микроталька и эфирамидного воска, а в качестве полиформальдегида берут СТД.

П р им е р 8. Как в примере 1, но вводят 0,4 мас.ч. MgO(CaO), по 0,2 мас.ч. микроталька и нитрида бора, без ПК и эфирамидного воска.

П р и м е р 9. Как в примере 1, но вводят 4,0 мас.ч. ПК с ПТР 57 г/10 мин (280оС/2,16 кг), по 0,2 мас.ч. нитрида бора и эфирамидного воска, без MgO(CaO) и микроталька, а в качестве полиформальдегида берут СТД.

П р и м е р 10. Как в примере 1, но вводят 0,3 мас.ч. ПК с ПТР 30 г/10 мин (при 280оС/2,16 кг) и по 0,05 мас.ч. MgO(CaO), нитрида бора, микроталька и эфирамидного воска.

П р и м е р 11. Как в примере 1, но вводят 6,0 мас.ч. ПК с ПТР 80 г/10 мин (при 280оС/2,16 кг), 0,8 мас.ч. MgO(CaO) и по 0,4 мас.ч. нитрида бора, микроталька и эфирамидного воска, в качестве полиформальдегида берут СТД.

П р и м е р 12. Как в примере 1, но вводят 3,0 мас.ч. ПК с ПТР 60 г/10 мин (при 180оС/2,16 кг), 0,45 мас.ч. MgO(CaO) и по 0,2 мас.ч. нитрида бора, микроталька и эфирамидного воска.

П р и м е р 13. Как в примере 1, но вводят 0,4 мас.ч MgO(CaO), по 0,2 мас. ч. нитрида бора, микроталька и эфирамидного воска, без ПК, а в качестве полиформальдегида берут СТД.

П р и м е р 14. Как в примере 1, но вводят 3,0 мас.ч. ПК с ПТР 58 г/10 мин (при 280оС/2,16 кг), по 0,2 мас.ч. нитрида бора, микроталька и эфирамидного воска, без MgO(СаО).

П р и м е р 15. Как в примере 1, но вводят 0,4 мас.ч. MgO(CaO), по 0,2 мас.ч. микроталька и эфирамидного воска, без ПК и нитрида бора, а в качестве полиформальдегида берут СТД.

П р и м е р 16. Как в примере 1, но используют 3,0 мас.ч. ПК с ПТР 55 г/10 мин (при 280оС/2,16 кг), 0,4 мас.ч. MgO(CaO), по 0,2 мас.ч. нитрида бора и микроталька, без эфирамидного воска.

П р и м е р 17. Как в примере 1, но вводят 3,0 мас.ч. вторичного ПК в виде дробленки или крошки с ПТР 55 г/10 мин (при 280оС/2,16 кг), 0,4 мас.ч. MgO(CaO) и по 0,2 мас.ч. нитрида бора, микроталька и эфирамидного воска.

Количество выделяемого формальдегида определялось по следующей методике: навеску КМ выдерживают при 220оС в атмосфере воздуха в течение 45 мин, количество выделившегося формальдегида определяют по разности масс до и после прогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2010819C1 |

| Полимерная композиция | 1991 |

|

SU1788958A3 |

| Термопластичная формовочная композиция | 1989 |

|

SU1776677A1 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036799C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016010C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

Использование: композиция для литья прецизионных деталей, используемых в машиностроении, электротехнике, радиотехнике. Сущность изобретения: полиацетальная композиция, содержащая при определенном соотношении технологические добавки нитрид бора, микротальк, эфирамидный воск, MgO или CaO и разветвленный поликарбонат с текучестью 50 60 г/10 мин при 280°С, нагрузке 2,16 кг. 1 табл.

ПОЛИАЦЕТАЛЬНАЯ КОМПОЗИЦИЯ, содержащая поликарбонат, технологические добавки, отличающаяся тем, что, с целью уменьшения усадки, повышения стабильности размеров и показателя ударной вязкости, снижения коэффициента трения и выделения формальдегида в процессе переработки, в качестве поликарбоната она содержит разветвленный поликарбонат с текучестью 50 60 г/10 мин при 280oС нагрузке 2,16 кг, в качестве технологических добавок нитрид бора, микротальк и эфирамидный воск и дополнительно содержит окись магния или кальция при следующем соотношении компонентов, мас.ч.

Полиацеталь 100

Указанный разветвленный поликарбонат 1,0 4,0

Окись магния или кальция 0,2 0,6

Нитрид бора, микротальк и эфирамидный воск 0,45 0,75

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическое оружие со свободным затвором | 2021 |

|

RU2754600C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-07-20—Публикация

1991-03-26—Подача