Изобретение относится к термопластичным композициям на основе полибути- лентерефталата(ПБТФ)и

полиэтилентерефталата (ПЭТФ), используемым для литья автомобильных изделий, деталей радиотехники и электроники, в других областях,

ПБТФ отличается нестабильностью вязкости расплава при переработке. Например, ПБТФ, содержащий концевые - СООН группы, повышает свою текучесть после переработки полимера на 50-70%, т.е. происходит сильная деструкция его (переработка ПБТФ осуществляется при температуре 245-265°С). Такое существенное снижение вязкости расплава приводит к ухудшению физико-механических показателей и их дисбалансу.

Известна композиция, в которой на 100 мас.ч. ПБТФ наряду с 1-50 мас.ч. привитого сополимера - эластомера типа АБС, 5-75 мас.ч. упрочняющего наполнителя-стекловолокна, вводят 0,1-20 ч (преимущественно 1,0 мас.ч.) эпоксидной смолы, в которой степень поликонденсации п 1-30, типа отечественных ЭД-20, ЭД-16. В этом случае эпоксидная смола выполняет функции агента совмещения с привитым сополимером и агента сцепления с наполнителем (стекловолокно).

Основными недостатками этой композиции являются ухудшение перерабатывае- мости за счет сшивания эпоксидной смолы (по имеющимся в ней вторичным ОН-груп- пам), снижение блеска поверхности литьевых изделий. К тому же введение клейкой жидкой эпоксидной смолы связано с технологическими затруднениями.

Литьевая термопластичная композиция, принятая за прототип содержит: (мас.%) полиэтилентерефталат; тальк 0,05- 5,00; продукт взаимодействия диметиловых эфиров орто- и терефтзлевых кислот, себа- циновой кислоты, этилен- и диэтиленглико- ля - 0,5-10,0. В состав композиции может входить также стекловолокно в количестве 10-40%.

Основные недостатки композиции по прототипу:

-высокая текучесть расплава;

-низкая термостаОильность расплава;

-наличие облоя на литьевых изделиях, полученных.иэ этой композиции;

(Л

о

о

хг

- затрудненная выемка изделий из литьевой формы, нет 100%-ного автоматического выталкивания.

Целью изобретения является снижение текучести расплава, повышение его термостабильности, устранение облоя на литьевых изделиях на основе композиции и облегчение выемки изделий из литьевой формы.

Поставленная цель достигается тем, что термопластичная формовочная композиция, содержит полиалкилентерефталат, эпокситрифенольную смолу ЭТФ в качестве модификатора и меламин и/или амидный воск в качестве добавки целевого назначения, при следующем соотношении компонентов композиции, мас.ч.:

Полиалкилентерефталат100

Эпокситрифенольная смола

ЭТФ0,5-1,0

Меламин и/или амидный

воск0,025-0,35

Дополнительно композиция содержит 30-40 мас.ч, стекловолокна на 100 мас.ч. по- лиалкилентерефталата. Возможно также введение в композицию фосфитов, пигментов, ингибиторов горения и т.п. В качестве полиалкилентерефталата композиция содержит полибутилентерефталат или поли- этилентерефталат.

Эпокситрифенолпропан, меламин и/или амидный воск (модифицирующая смесь) можно дозировать непосредственно в расплав при экструзии со стекловолокном в виде 5-6% концентрата, получаемого нанесением предварительно расплавленной смеси на гранулы полиалкилентерефтаяата при 70-80°С, или нанесением на гранулы ацетонового раствора смеси с последующей сушкой, или (наиболее оптимальный вариант) введением в синтез перед сливом.

Из полученной композиции отливают стандартные образцы по режимам:

1 зона - 235°, 2) 235-245,230-240,250°С температуре формы 70°, давлении на впрыск - 800-900 кг/см , выдержке под давлением - 20 с, выдержке под охлаждением 30с.

Стеклонаполненные композиции отливали при температуре по зонам: 230, 235, 245, 250°С, температуре формы 80°С, выдержке под давлением 24 с, под охлаждением 24 с, давлении на впрыск 900 кг/см2. Композиционные материалы перед литьем сушат при температуре 120-130°С в вакууме в течение 5-6 ч (слой не более 3 см).

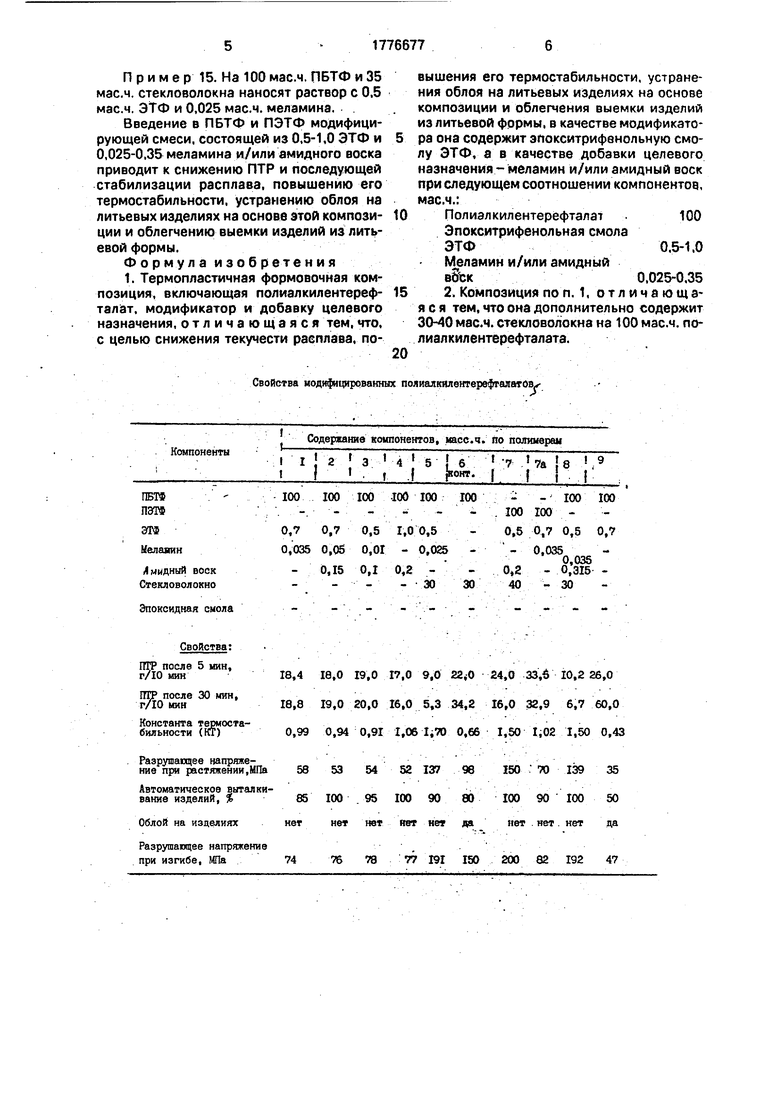

Изобретение иллюстрируется следующими примерами.

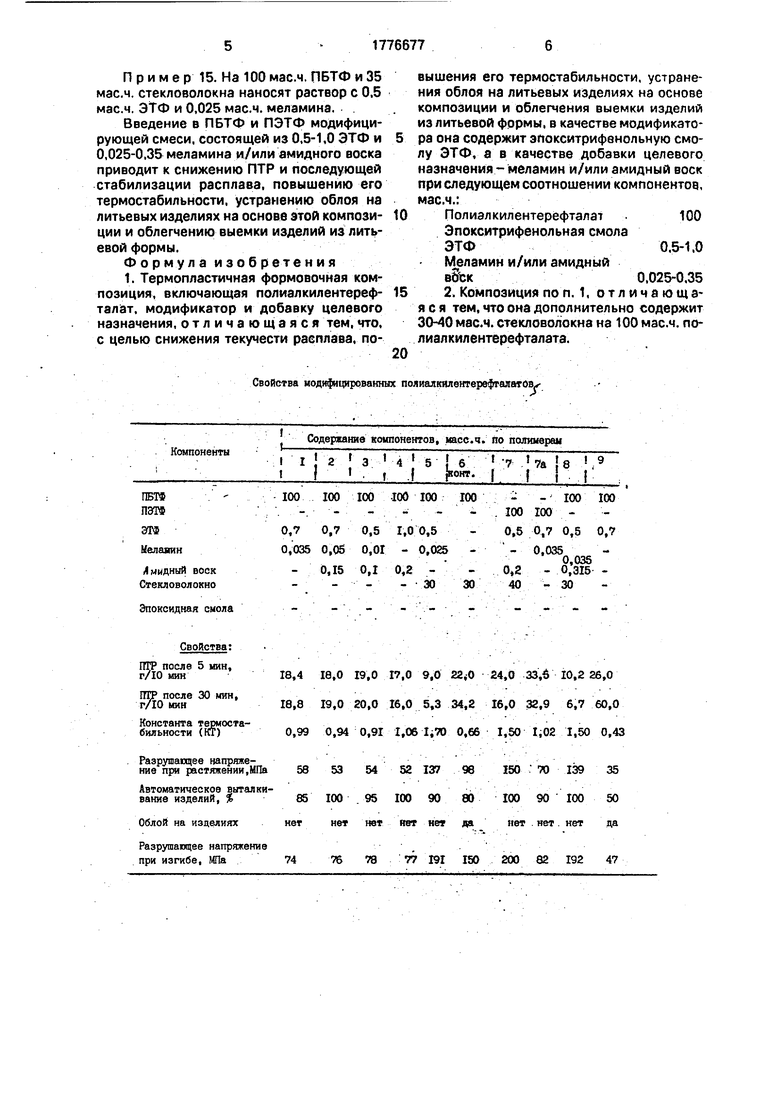

Пример 1. 100 мас.ч. гранулированного ПБТФ с удельной вязкостью 0,46 и

,6 г/10 мин обрабатывают 10 мл раствора в ацетоне, содержащего 0.7 мас.ч. ЭТФ, 0,035 мас.ч. меламина, сушат при 120° С в вакууме в течение 8-10 ч. После

этого определяют ПТР и термостабильность смеси, отливают образцы, которые имеют глянцевую поверхность (без утяжек и облоя), данные приведены в таблице.

Пример 2. Как по примеру 1, но

0 вводят 0,05 мас.ч. меламина и 0.15 мас.ч. амидного воска. Композиция отличается лучшей выемкой изделий из формы.

Пример 3. Как по примеру 1, но вводят 0,5 мас.ч. ЭТФ, 0,01 мас.ч. меламина

5 и 0,1 мас.ч. амидного воска.

П р и м е р 4. Как по примеру 1, но берут 1,0 мас.ч. ЭТФ и вместе меламина 0,2 мас.ч. амидного воска в синтез. Для этого в реактор загружают по 1 моль 1,4-бутандиола,

0 диметилтерефталата и катализатора - тет- рабутоксититана, ведут процесс обычным методом. В конце поликонденсации при достижении необходимой вязкости (перед сливом) вводят модифицирующую смесь.

5 П р и м е р 5. На 100 мас.ч. композиции, содержащей 70 мас.ч. ПБТФ и 30 мас.ч, стекловолокна, наносят раствор с 0,5 мас.ч. ЭТФ и 0,025 мас.ч. меламина.

Пример 6 (контрольный) 100 мас.ч.

0 стеклонаполненного ПБТФ.

Пример 7. Как по примеру 5, но вместо ПБТФ берут ПЭТФ и наносят раствор, содержащий 0,5 мас.ч. ЭТФ и 0,2 мас.ч. амидного воска.

5 П р и м е р 7а. На 100 мас.ч. ПЭТФ наносят 0,7 мас.ч. ЭТФ и 0,035 мас.ч. меламина.

Пример 8. Как по примеру 5. но наносят ацетоновый раствор, содержащий

0 0,5 мас.ч. ЭТФ, 0,035 мас.ч. меламина и 0,315 мас.ч. амидного воска.

Пример 9 (сравнительный). На 100 мас.ч. ПБТФ наносят 0,7 мас.ч. ЭТФ.

ПримерЮ (сравнительный). Как по

5 примеру 9, но вместо ЭТФ гранулы ПБТФ опудривают 0,035 мас.ч. меламина

Пример 11 (сравнительный). Как по примеру 9, но вместо ЭТФ на гранулы ПБТФ наносят 0,2 мас.ч. амидного воска.

0 П р и м е р 12. Как по примеру 1, но в композицию вводят 0,3 мас.ч. ЭТФ, 0,005 мас.ч. меламина, 0,05 мас.ч. амидного воска на 100 мас.ч, ТБТФ.

Пример 13. Как по примеру 1, но на

5 100 мас.ч. ПБТФ берут 1,5 мас.ч. ЭТФ, 0,1 мас.ч. меламина, 0,5 мас.ч. амидного воска. Пример 14. Как по примеру 1. но к 100 мас.ч. ПБТФ добавляют 1,3 мае ч ЭТФ, 0,07 мас.ч. меламина. 0,4 мае ч амидного воска и 30 мас.ч. стекловолокна

Пример 15. На 100 мас.ч. ПБТФ и 35 мас.ч. стекловолокна наносят раствор с 0.5 мас.ч. ЭТО и 0,025 мас.ч. меламина.

Введение в ПБТФ и ПЭТФ модифицирующей смеси, состоящей из 0,5-1,0 ЭТФ и 0,025-0,35 меламина и/или амидного воска приводит к снижению ПТР и последующей стабилизации расплава, повышению его термостабильности, устранению облоя на литьевых изделиях на основе этой композиции и облегчению выемки изделий из литьевой формы.

Формула изобретения

1. Термопластичная формовочная композиция, включающая полиалкилентереф- талат. модификатор и добавку целевого назначения, отличающаяся тем, что, с целью снижения текучести расплава, повышения его термостабильности, устранения облоя на литьевых изделиях на основе композиции и облегчения выемки изделий из литьевой формы, в качестве модификато- ра она содержит эпокситрифенольную смолу ЭТФ, а в качестве добавки целевого назначения - меламин и/или амидный воск при следующем соотношении компонентов, мас.ч.:

Полная килентерефталат 100

Эпокситрифенольная смола ЭТФ0.5-1.0

Меламин и/или амидный вЗск0,025-0,35

2. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит 30-40 мас.ч. стекловолокна на 100 мас.ч. по- лиалкилентерефталата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1990 |

|

SU1742288A1 |

| Полимерная композиция | 1991 |

|

SU1788958A3 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2000 |

|

RU2176255C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2041897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| Термостабилизатор полиалкилентерефталатов | 1980 |

|

SU828692A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| Литьевая искростойкая термопластичная композиция | 1981 |

|

SU1064622A1 |

| Литьевая композиция | 1986 |

|

SU1454820A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303612C1 |

Использование: для литья автомобильных изделий, деталей радиотехники и электроники. Сущность: 100 мае,ч. полиалкилентерефталата, 0,5-1,0 мае.ч. эпокситрифенольной смолы ЭТФ, 0,025- 0,35 мас.ч, меламина и/или амидного воска, возможно введение 30-40 мас.ч. стекловолокна, смесь сушат при 120°С в вакууме в течение 8-10 ч и отливают образцы. 1 табл.

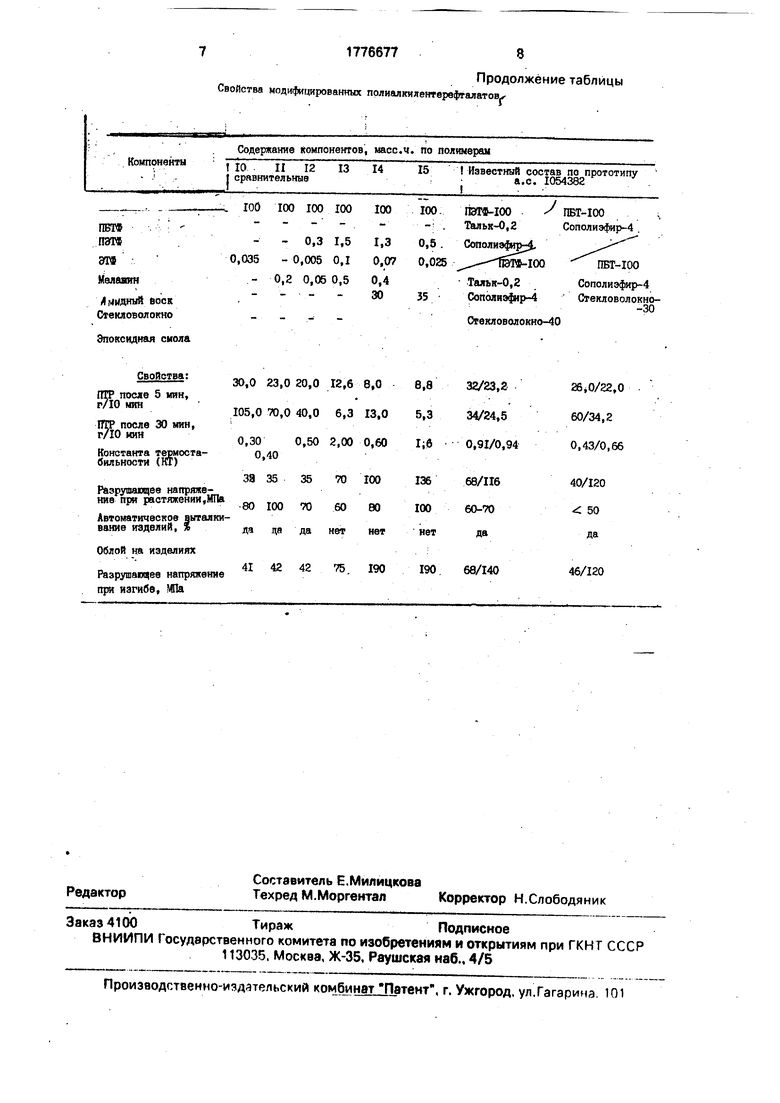

Свойства модифицированных полиалкялентерефталатОВхЭпоксидная смола

Свойства:

ИГР после 5 мин, г/10 мин

ИГР после 30 мин, г/10 мин

Константа термостабильности (КГ)

18,4 18,0 19,0 17,0 9,0 22,0 24,0 33,6 10,2 26,0 18,8 19,0 20,0 16,0 5,3 34,2 16,0 32,9 6,7 60,0 0,99 0,94 0,91 1,06 1,70 0,66 1,50 1,02 1,50 0,43

Разрушающее напряжение при растяжении,МПа

Автоматическое выталкивание изделий, %

585354 52 13798

8510095100 9080

Облой на изделиях нетнетнет Нет

Разрушающее напряжение

150 70 139

35

100 90 100 50 нет нет нет да

при изгибе, МПа

74

76 78 77 191 150 200 82 192 47

150 70 139

35

100 90 100 50 нет нет нет да

1776677

Свойства модифицированных

8 Продолжение таблицы

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Литьевая термопластичная композиция | 1982 |

|

SU1054382A1 |

Авторы

Даты

1992-11-23—Публикация

1989-11-04—Подача