Изобретение относится к обработке металлов давлением и может быть использовано при получении поковок из различных металлов и сплавов.

Известен способ ковки, включающий нагрев заготовки, периодическое внедрение в нее технологического вкладыша и последующую деформацию.

Этот способ ковки дисков исключает образование зон затрудненной деформации, улучшает проработку структуры поковки и обеспечивает равномерное тепловое поле во всем объеме заготовки в течение всего процесса деформации. Однако он характеризуется одноосным действием усилия деформации, что, как показали лабораторные исследования, ведет к снижению механических свойств материала.

Задача предлагаемого изобретения создание способа ковки, при котором каждый внедряемый технологический вкладыш обеспечивает деформацию как в диаметральном направлении, так и в осевом с одновременным отводом тепла из центральной части поковки и при этом обеспечивает высокую производительность процесса и низкую себестоимость готовой продукции.

В отличие от известного способа ковки, включающего нагрев заготовки, периодическое внедрение в нее технологического вкладыша, последующую деформацию, согласно предлагаемому изобретению при внедрении каждого последующего вкладыша осуществляют раздачу заготовки по диаметру путем ее осадки с внедренным вкладышем, при этом в каждом цикле степень деформации в осевом направлении в центральной части больше, чем на периферии, а после удаления последнего технологического вкладыша прошивают отверстие, полученное кольцо разрубают на несколько частей, выпрямляют их и из каждой куют поковку требуемых размеров и формы.

Раздача заготовки по диаметру при внедрении каждого последующего вкладыша достигается тем, что у каждого очередного вкладыша диаметр больше, чем у предыдущего. Увеличение степени деформации в осевом направлении в центральной части по сравнению с периферией достигается тем, что у каждого последующего внедряемого технологического вкладыша высота больше, чем у предыдущего. Таким образом, каждый последующий вкладыш больше предыдущего и по высоте, и по диаметру.

При внедрении в заготовку каждого последующего вкладыша она сначала раздается по диаметру, затем деформируется в осевом направлении в центральной части. После полного внедрения технологического вкладыша в заготовку осуществляют их совместную деформацию, при этом в осевом направлении деформируется и центральная, и периферийная части поковки. В процессе деформации холодный технологический вкладыш нагревается за счет тепла заготовки, охлаждая более разогретую внутреннюю зону, что обеспечивает равномерную проработку структуры поковки.

Превышение степени деформации в каждом цикле в центральной зоне относительно периферии обеспечивает более интенсивную раздачу по диаметру и получение указанной поковки в виде кольца, из которого получают окончательные поковки с сохранением полученной мелкозернистой структуры и высоких механических свойств.

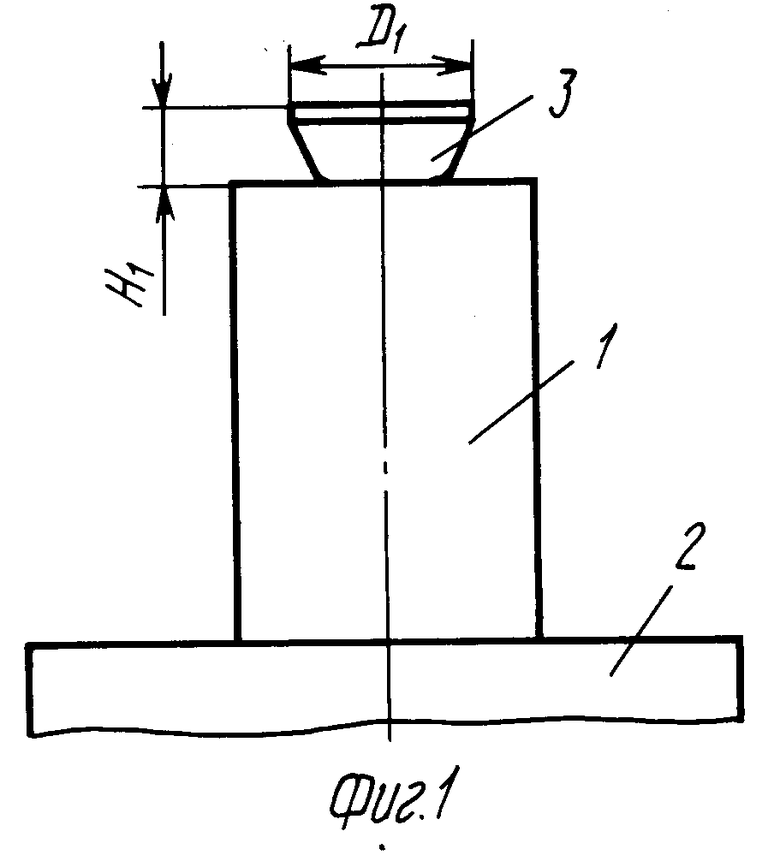

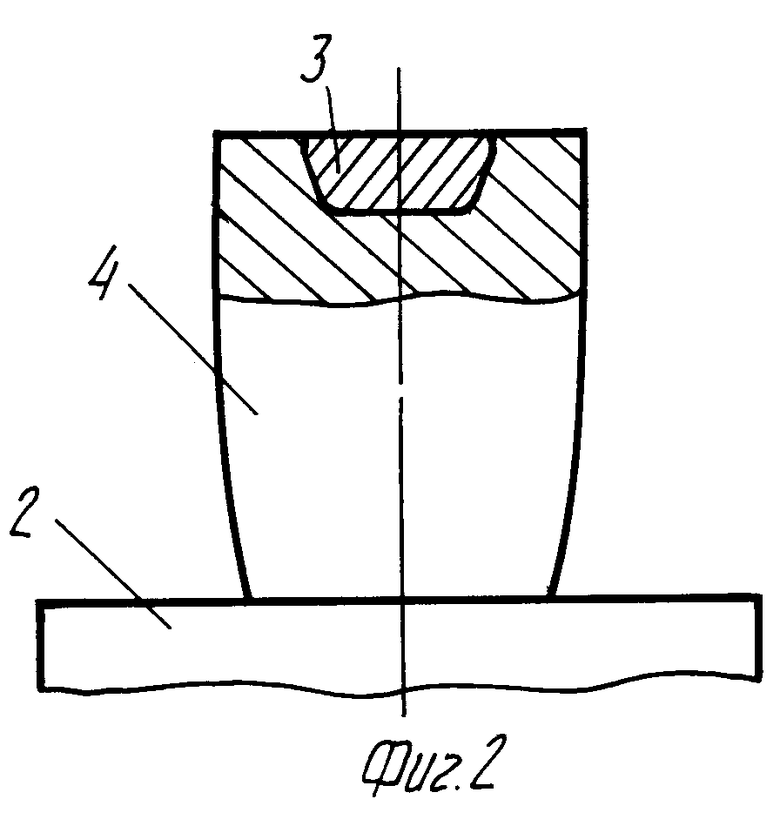

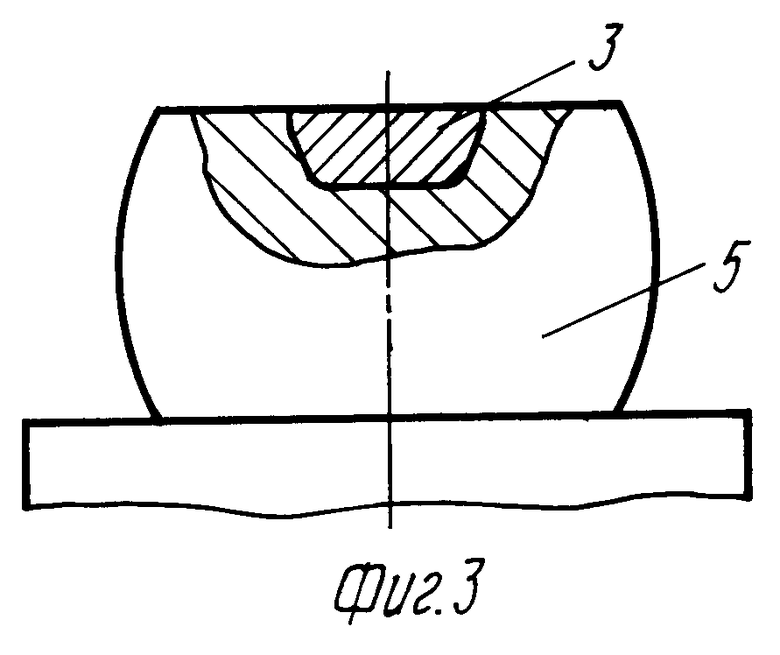

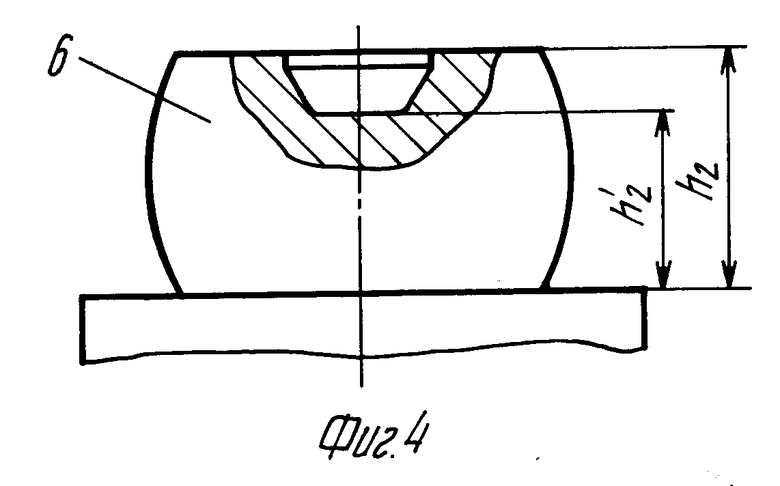

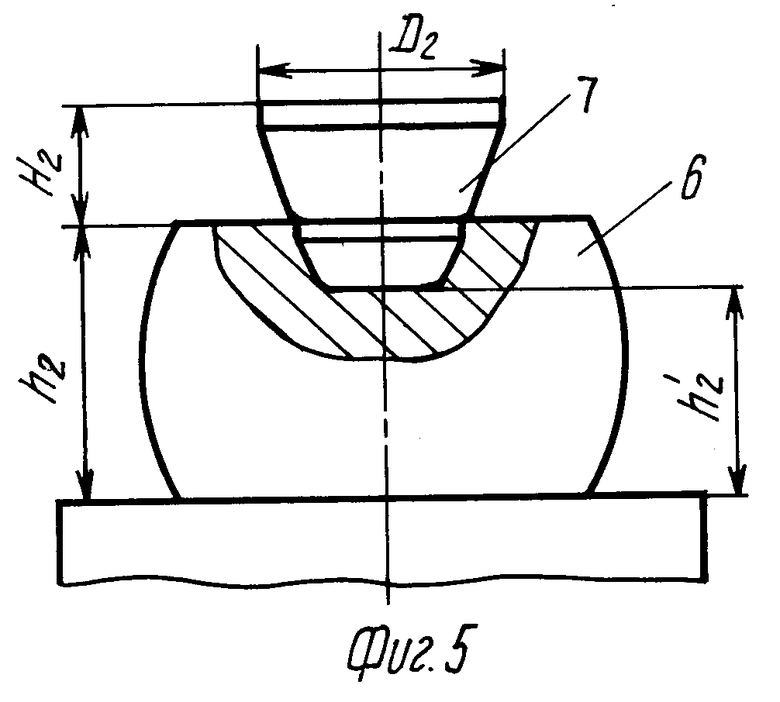

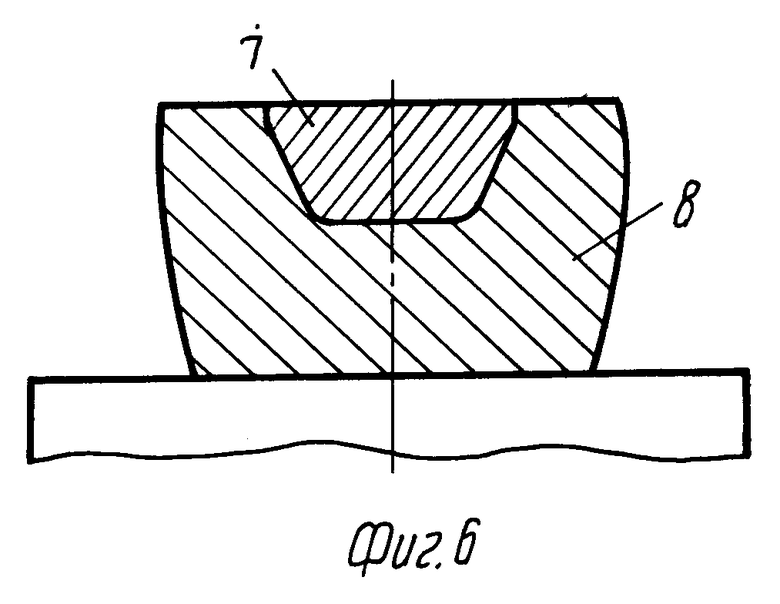

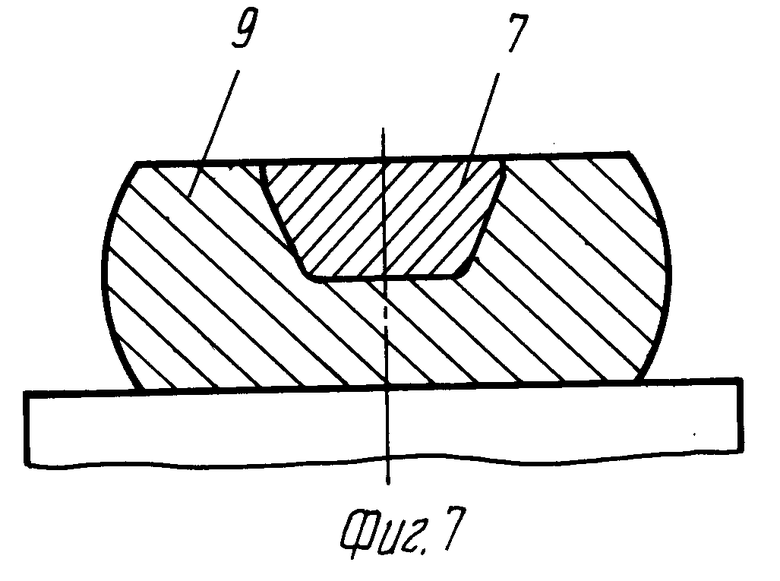

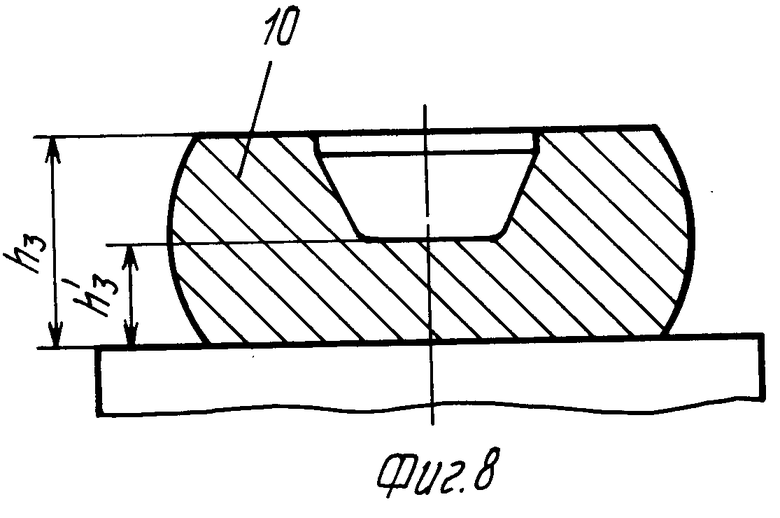

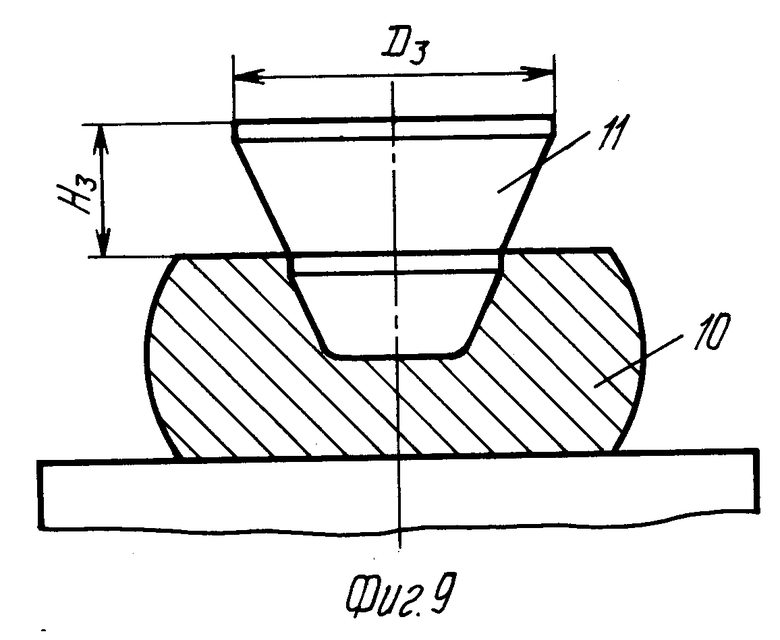

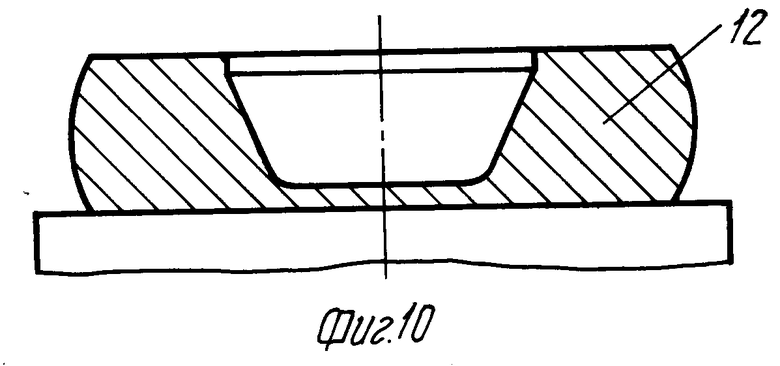

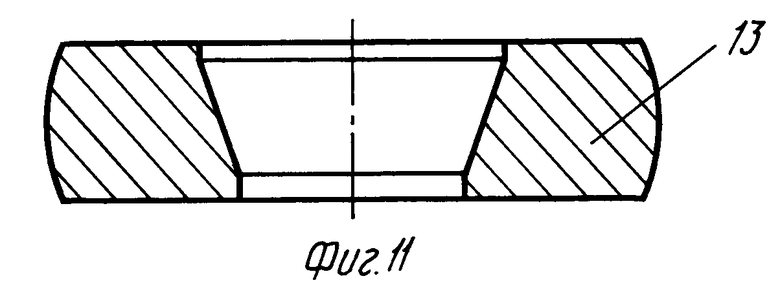

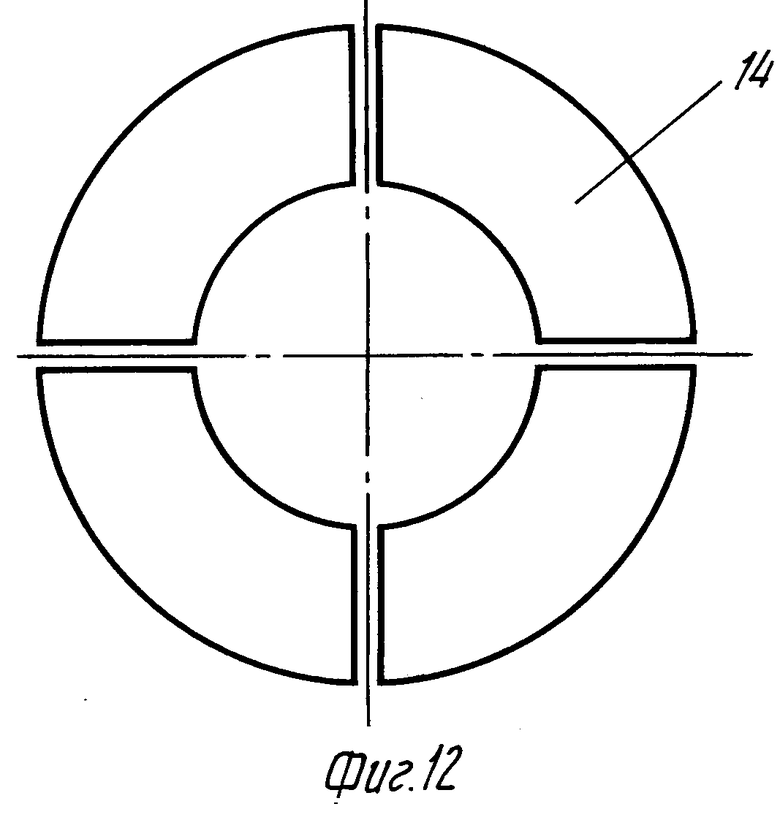

На фиг. 1 показана исходная заготовка с установленным на ее торец технологическим вкладышем; на фиг.2 исходная заготовка с внедренным технологическим вкладышем; на фиг. 3 промежуточная поковка, продеформированная с технологическим вкладышем; на фиг.4 промежуточная поковка, полученная после удаления технологического вкладыша; на фиг.5 промежуточная поковка с установленным на ее торец вторым технологическим вкладышем; на фиг.6 промежуточная поковка с внедренным в нее вторым технологическим вкладышем; на фиг.7 промежуточная поковка, продеформированная вместе с вторым технологическим вкладышем; на фиг.8 промежуточная поковка, полученная после удаления второго технологического вкладыша; на фиг.9 промежуточная поковка с установленным на ее торец третьим технологическим вкладышем; на фиг.10 промежуточная поковка после удаления последнего технологического вкладыша; на фиг.11 поковка кольца; на фиг. 12 поковка кольца, разрубленная на несколько частей; на фиг.13 выпрямленная часть поковки кольца; на фиг.14 окончательная поковка.

Способ ковки осуществляют следующим образом.

Исходную заготовку 1 (фиг. 1) нагревают до верхней границы ковочного интервала температур и устанавливают на нижний кузнечный боек 2 (на фиг.1 изображен условно). На торец заготовки устанавливают технологический вкладыш 3 (фиг. 1) диаметром D1 и высотой Н1 и ударом верхнего бойка (не показан) внедряют его в заготовку. Получают исходную заготовку с внедренным технологическим вкладышем 4 (фиг.2), после чего осуществляют ее деформацию до получения промежуточной поковки 5 (фиг.3) с внедренным в нее технологическим вкладышем. В процессе деформации заготовки технологический вкладыш нагревается, охлаждая внутренние, более разогретые, слои заготовки. В результате происходит выравнивание теплового поля последней. Затем технологический вкладыш удаляют и получают промежуточную поковку 6 (фиг.4) с высотой на периферии h2 и высотой в центре h2'.

На торец промежуточной поковки 6 устанавливают второй технологический вкладыш 7 (фиг.5) диаметром D2 и высотой Н2, причем D2>D1, а H2>Н1, и ударом верхнего бойка (не показан) внедряют его в заготовку. Получают промежуточную поковку с вторым внедренным технологическим вкладышем 8 (фиг.6), после чего осуществляют ее деформацию до получения промежуточной поковки 9 (фиг.7), продеформированной вместе с вторым технологическим вкладышем. В процессе внедрения второго технологического вкладыша происходят раздача промежуточной поковки по диаметру и деформация в осевом направлении ее центральной части, а после внедрения технологического вкладыша происходит деформация в осевом направлении как центральной части, так и периферии. Степень деформации в центральной части за цикл составляет

ε2ц=

Степень деформации на периферии поковки за цикл составляет

ε2п=

Так как у каждого последующего внедряемого технологического вкладыша высота больше, чем у предыдущего, то и абсолютная величина деформации в центре больше, чем на периферии, т.е. h2'-h3'>h2-h3, а h2>h2' и ε2ц > ε2п.

Таким образом, в течение второго цикла осуществляют раздачу промежуточной поковки по диаметру и деформируют ее в осевом направлении, при этом степень деформации в центральной части больше, чем на периферии. Причем в течение всего процесса деформации во всем объеме поковки поддерживают равномерное тепловое поле.

По окончании деформации во втором цикле технологический вкладыш удаляют и получают промежуточную поковку 10 (фиг.8) с высотой в центральной части h3' и высотой на периферии h3.

Далее на торец промежуточной поковки 10 (фиг.9) устанавливают третий технологический вкладыш 11 (фиг.9) диаметром D3 и высотой Н3, причем D3>D2, а Н3>Н2, и далее цикл повторяют требуемое количество раз. В промежутках между циклами при необходимости заготовку подогревают до ковочной температуры. После удаления последнего технологического вкладыша получают промежуточную поковку 12 (фиг.10), у которой удаляют перемычку и получают поковку кольца 13 (фиг.11). Затем ее разрубают на несколько частей 14 (фиг.12), выпрямляют их и получают выпрямленные части поковки кольца 15 (фиг.13). Далее из каждой части куют окончательную поковку 16 (фиг.14).

П р и м е р. Брали цилиндрическую заготовку 1 (фиг.1) из стали 40Х с размерами: ⊘ 90 мм и высота 90 мм, полученную механической обработкой пруткового проката. Изготавливали три технологических вкладыша 3, 7 и 11 с размерами ⊘ 30х25 мм (фиг. 1), ⊘ 45х30 мм (фиг.5) и ⊘ 60х40 мм (фиг.9) соответственно. Часть каждого вкладыша выполняли в виде усеченного конуса с углом при вершине 30о и радиусом скругления у малого основания 10 мм. Материал вкладышей сталь 5ХНМ.

Заготовку 1 нагревали до температуры 1250оС в электропечи. Контроль нагрева производили платиновой-платиново-родиевой термопарой и прибором КВП1-503.

Ковку осуществляли на молоте с массой подающих частей 1т. Бойки молота и технологические вкладыши предварительно подогревали до температуры 200-250оС.

Нагретую заготовку 1 (фиг.1) устанавливали на нижний кузнечный боек 2. На торец заготовки по центру устанавливали технологический вкладыш 3 (фиг.1) с размерами: ⊘ 30х25 мм и ударом верхнего бойка молота внедряли его в заготовку. Получали исходную заготовку с внедренным технологическим вкладышем 4 (фиг. 2), после чего осуществляли ее деформацию до высоты 70 мм. Получали промежуточную поковку 5 (фиг.3) с внедренным в нее технологическим вкладышем. Затем технологический вкладыш удаляли и получали промежуточную поковку 6 (фиг. 4) с размерами: наружный диаметр 104 мм, внутренний диаметр 30 мм, высота промежуточной поковки на периферии h2 70 мм, высота в центре h2' 45 мм, глубина полости 25 мм.

На торец промежуточной поковки 6 (фиг.5) устанавливали второй технологический вкладыш 7 (фиг.5) с размерами: ⊘ 45х30 мм и ударом верхнего бойка молота внедряли его в заготовку. Получали промежуточную поковку с внедренным в нее вторым технологическим вкладышем 8 (фиг.6), после чего осуществляли ее осадку до высоты 55 мм (фиг.7). Затем технологический вкладыш удаляли и получали промежуточную поковку 10 (фиг.8) с размерами: наружный диаметр 120 мм, внутренний диаметр 45 мм, высота промежуточной поковки на периферии 55 мм, высота в центре 25 мм, глубина полости 30 мм. Степень деформации на периферии за второй цикл ковки со- ставила  0,21 или 21% Степень деформации в центре составила

0,21 или 21% Степень деформации в центре составила 0,44 или 44% т.е. за второй цикл степень деформации в центре на 23% больше, чем на периферии. После окончания второго цикла промежуточную поковку подогревали до 1250оС.

0,44 или 44% т.е. за второй цикл степень деформации в центре на 23% больше, чем на периферии. После окончания второго цикла промежуточную поковку подогревали до 1250оС.

Далее на торец промежуточной поковки 10 (фиг.9) устанавливали третий технологический вкладыш 11 (фиг.9) с размерами: ⊘ 60х40 мм и ударами верхнего бойка сначала внедряли его промежуточную поковку, а затем осаждали ее до высоты 45 мм, после чего удаляли технологический вкладыш. Получали промежуточную поковку 12 (фиг.10) с размерами: наружный диаметр 140 мм, внутренний диаметр 60 мм, высота промежуточной поковки на периферии 45 мм, высота в центре 5 мм, глубина полости 40 мм. Степень деформации на периферии за третий цикл ковки составила  0,18 или 18% степень деформации в центре со- ставила

0,18 или 18% степень деформации в центре со- ставила  0,80 или 80% т.е. степень деформации в центре на 62% больше, чем на периферии. Затем у промежуточной поковки 12 (фиг.10) удаляли перемычку и получали поковку кольца 13 (фиг.11), которую разрубали на четыре части 14 (фиг. 12). Полученные четыре части кольцевой поковки подогревали до 1250оС, выпрямляли их поочередно, получали поковку кольца 15 (фиг.13), из которых ковали окончательные поковки 16 ступенчатого вала (фиг.14) с диаметрами 40 мм и 25 мм.

0,80 или 80% т.е. степень деформации в центре на 62% больше, чем на периферии. Затем у промежуточной поковки 12 (фиг.10) удаляли перемычку и получали поковку кольца 13 (фиг.11), которую разрубали на четыре части 14 (фиг. 12). Полученные четыре части кольцевой поковки подогревали до 1250оС, выпрямляли их поочередно, получали поковку кольца 15 (фиг.13), из которых ковали окончательные поковки 16 ступенчатого вала (фиг.14) с диаметрами 40 мм и 25 мм.

После ковки поковку закаляли в масле. Температура закалки 800оС, температура отпуска 500оС. Лабораторные испытания стандартных образцов показали следующие механические свойства: σт=1900 МПа, σв=2550 МПа, δ17% Ψ66% КСU=71 Дж/см2.

Анализ макроструктуры выявил равномерную мелкозернистую структуру по всему объему металла поковки.

Использование предлагаемого изобретения в народном хозяйстве позволит получать высокие технико-экономические результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| СПОСОБ КОВКИ КРУПНЫХ ВАЛОВ | 1992 |

|

RU2036745C1 |

| СПОСОБ ТЕРМОУПРАВЛЯЕМОЙ КОВКИ | 1993 |

|

RU2053042C1 |

| СПОСОБ ПРОТЯЖКИ ЗАГОТОВКИ | 1995 |

|

RU2083309C1 |

| Способ ковки заготовок коленчатых валов | 1990 |

|

SU1729675A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| Способ получения сквозного отверстия в поковке | 1979 |

|

SU871974A1 |

| Способ изготовления поковок типа вал | 1990 |

|

SU1773541A1 |

Сущность изобретения: способ ковки включает нагрев заготовки, внедрение в нее технологических вкладышей, деформацию и периодическую их замену. При внедрении каждого последующего вкладыша осуществляют раздачу заготовки по диаметру. Раздачу производят путем осадки заготовки с внедренным вкладышем. При этом в каждом цикле степень деформации в осевом направлении в центральной части больше, чем на периферии. После удаления последнего технологического вкладыша прошивают отверстие. Полученное кольцо разрубают на несколько частей и выпрямляют их. Из каждой части куют поковку требуемых размеров и формы. 14 ил.

СПОСОБ КОВКИ, включающий нагрев заготовки, периодическое внедрение в нее технологического вкладыша и последующую деформацию, отличающийся тем, что при внедрении каждого последующего вкладыша осуществляют раздачу заготовки по диаметру путем ее осадки с внедренным вкладышем, при этом в каждом цикле степень деформации в осевом направлении в центральной части заготовки больше, чем на периферии, а после удаления последнего технологического вкладыша прошивают отверстие, полученное кольцо разрубают на несколько частей, выпрямляют их и из каждой куют поковку требуемых размеров и формы.

| Способ изготовления дисков | 1972 |

|

SU470346A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1993-04-27—Подача