Изобретение относится к обработке металлов давлением и может быть использовано при ковке валов из различных металлов и сплавов.

Известен способ изготовления поковок валов, включающий нагрев слитка, его биллетировку, осадку и протяжку, причем осадку слитка совмещают с выдавливанием предприбыльной дефектной зоны в отверстие вогнутой сферической осадочной плиты [1]

Данный способ изготовления поковок валов в теле слитка со стороны прибыльной части создает условия неравномерного всестороннего сжатия, способствующие проработке структуры металла, завариванию внутренних дефектов. Однако, осевая дефектная зона слитка выдавливается не полностью, а применяемые способы ковки осадка и протяжка не обеспечивают равномерной проработки структуры металла по всему объему поковки. И, как следствие, получают низкие, неравномерные по сечению механические свойства поковки.

Известен способ ковки валов [2] согласно которому слиток разрубают на две равные части по продольной оси симметрии, обжимают каждую заготовку по плоскости разделения с коэффициентом высотной деформации 1,3-1,6 с формовкой из нее таврового профиля, выступ которого имеет ширину, составляющую 1,0-1,2 ширины ликвационной зоны слитка, и отделяют выступ от таврового профиля. Недостаток известного способа заключается в незначительной проработке структуры металла во всем объеме поковки, что отрицательно отражается на механических свойствах получаемых валов.

Технический результат, получаемый при использовании изобретения, заключается в возможности изготовления валов из высококачественного металла с высокими механическими свойствами по всему объему поковки.

Цель изобретения создание способа ковки валов, при котором центральную зону слитка выводят на поверхность и при деформации наряду с осадкой и протяжкой осуществляют раздачу заготовки по диаметру.

Цель достигается тем, что в способе ковки валов, включающем нагрев слитка, разрубку его на части с выводом центральной зоны на поверхность и ковку из каждой части вала, согласно изобретению, слиток перед разрубкой осаживают, прошивают и многократно раздают по диаметру путем поочередного внедрения в полученное отверстие цилиндрических прошивней с коническим участком и осадки заготовки с внедренным прошивнем, при этом у каждого последующего прошивня диаметр цилиндрической части больше, чем у предыдущего, а после разрубки полученной кольцевой поковки на части их выпрямляют.

В осевой зоне слитка скапливается большое количество примесей. При прошивке осаженного слитка часть осевой дефектной зоны удаляется. В дальнейшем, после вывода центральной зоны слитка на поверхность поковки, часть дефектной зоны переходит в окалину при последующих нагревах, и окончательно она удаляется при механической обработке поковки вала. Таким образом качество металла готового вала резко повышается по сравнению с качеством металла слитка. Раздача прошитой заготовки по диаметру улучшает проработку структуры металла во всем объеме поковки, что ведет к резкому улучшению механических свойств. В результате рубки кольцевой поковки на части получают заготовки для ковки валов.

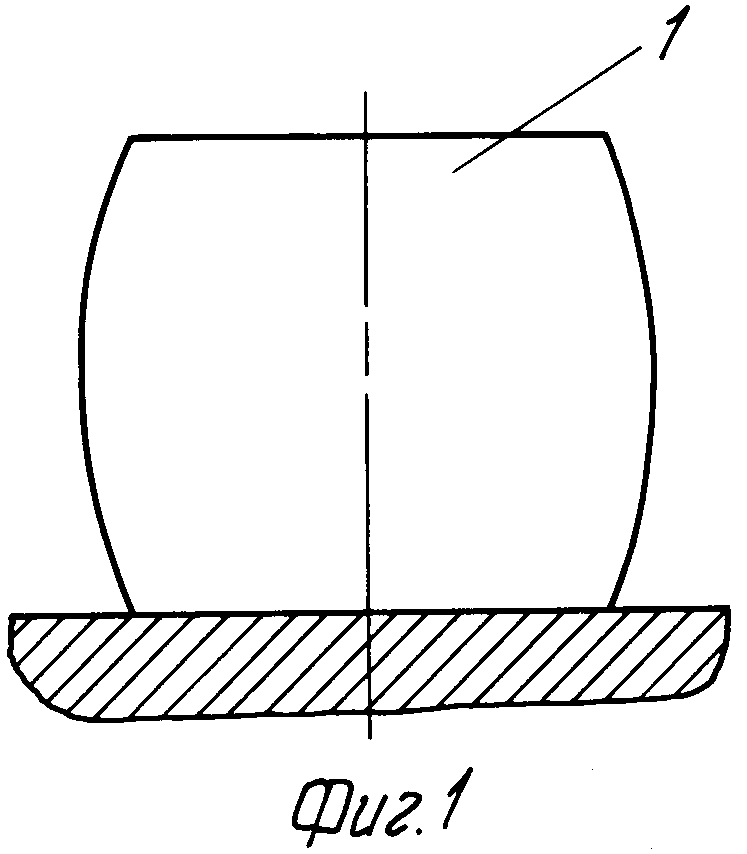

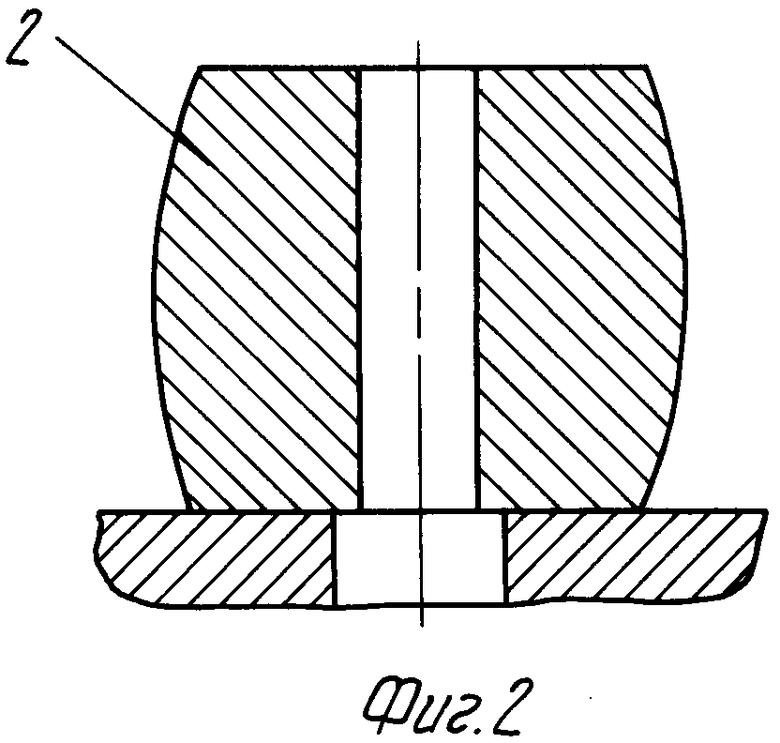

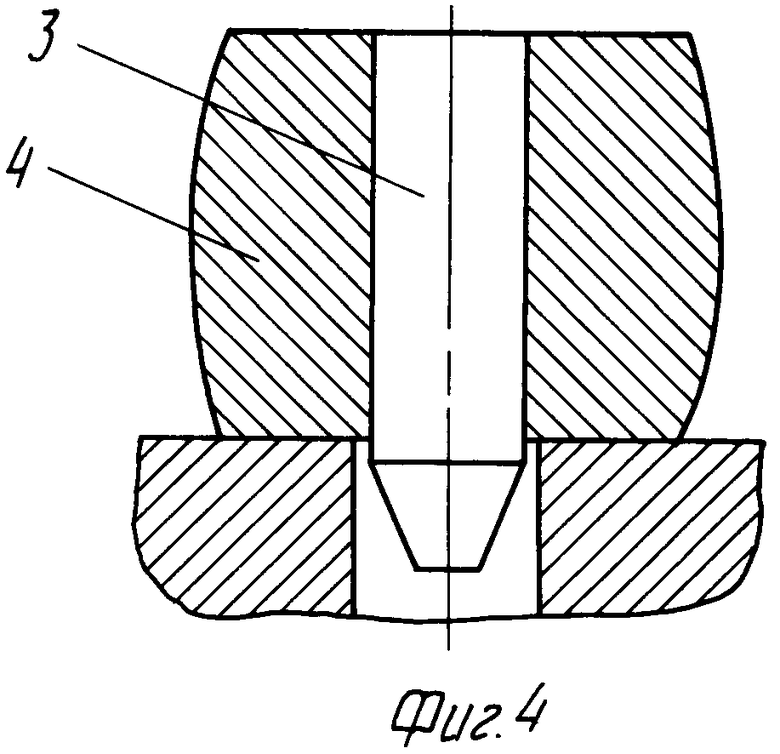

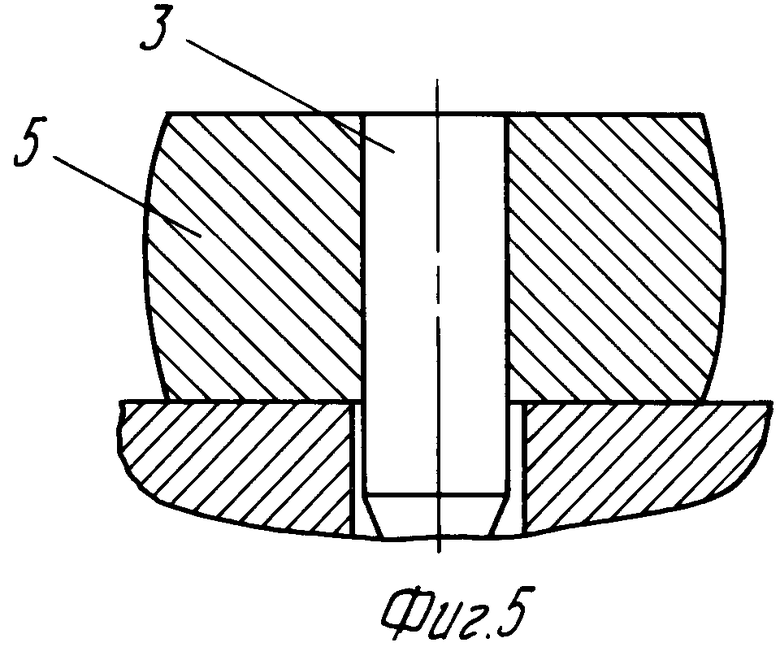

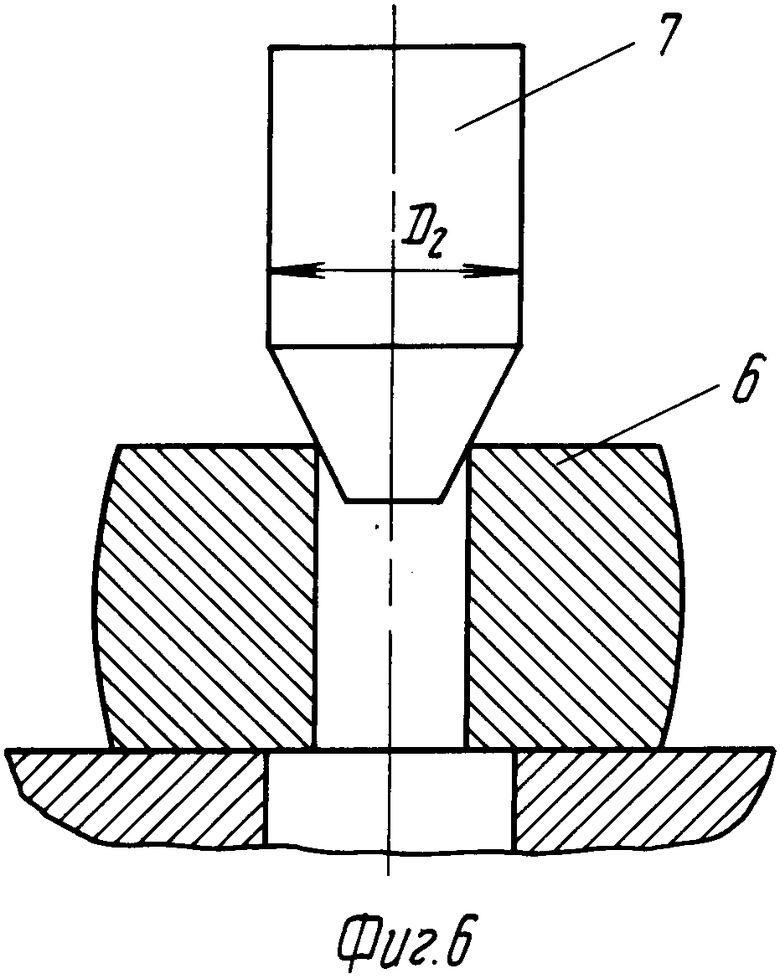

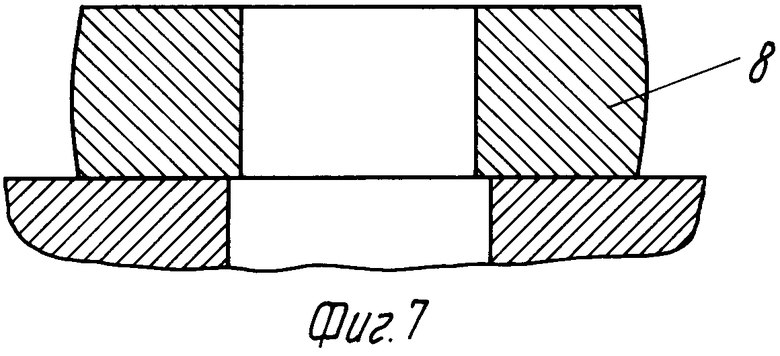

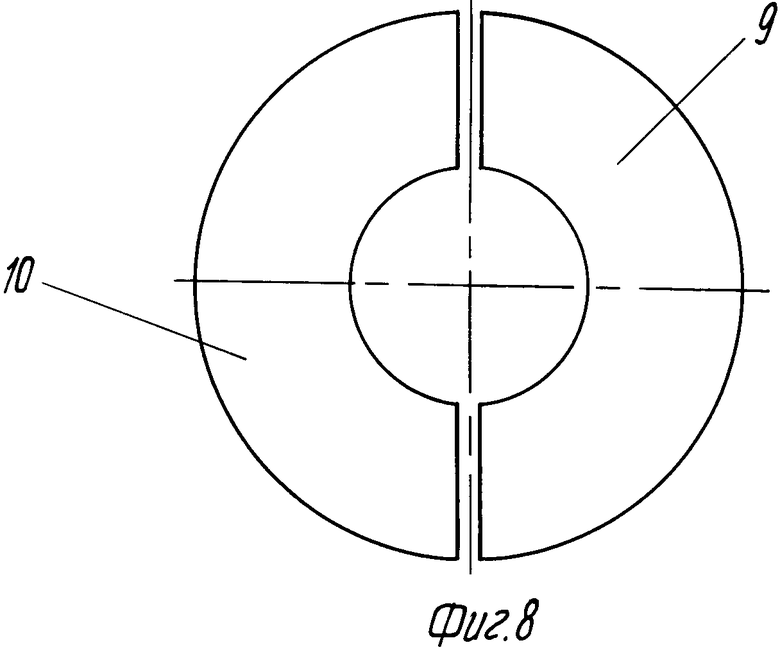

На фиг.1 представлен осаженный слиток; на фиг.2 осаженный слиток с прошитым отверстием; на фиг.3 начало внедрения в осаженный слиток с прошитым отверстием первого коническо-цилиндрического прошивня; на фиг.4 промежуточная поковка с полностью внедренным коническо-цилиндрическим прошивнем; на фиг.5 промежуточная поковка, полученная осадкой совместно с внедренным в нее коническо-цилиндрическим прошивнем; на фиг.6 начало внедрения в промежуточную кольцевую поковку очередного коническо-цилиндрического прошивня; на фиг.7 окончательная поковка кольца; на фиг.8 поковка кольца разрубленная на части; на фиг.9 окончательная поковка вала.

Способ ковки валов реализуется следующим образом.

Слиток нагревают до ковочной температуры, подают на деформирующее оборудование и осаживают. В осаженном слитке 1 (фиг.1) прошивают отверстие и получают осаженный слиток с отверстием 2 (фиг.2). В полученное отверстие внедряют коническо-цилиндрический прошивень 3 (фиг.3). При внедрении прошивня осаженный слиток раздается по диаметру. Получают промежуточную поковку с полностью внедренным коническо-цилиндрическим прошивнем 4 (фиг.4), которую осаживают вместе с внедренным прошивнем. Получают промежуточную поковку 5 (фиг. 5), из которой удаляют коническо-цилиндрический прошивень 3 (фиг.5). Получают промежуточную кольцевую поковку 6 (фиг.6).

Затем в полученную промежуточную кольцевую поковку 6 (фиг.6) внедряют очередной коническо-цилиндрический прошивень 7 (фиг.6), диаметр цилиндрической части которого D2 больше диаметра цилиндрической части D1 предыдущего коническо-цилиндрического прошивня. Далее цикл повторяют несколько раз. При необходимости промежуточные кольцевые поковки подогревают до ковочной температуры. В результате получают окончательную поковку кольца 8 (фиг.7), которую разрубают на несколько частей, например, на две 9 и 10 (фиг.8). Затем полученные полукольца выпрямляют и каждую протягивают на вал требуемого размера и формы. Получают окончательную поковку вала 11 (фиг.9).

П р и м е р. Был отлит слиток из стали 40Х ГОСТ 4543-71 диаметром 100 мм и высотой 200 мм. Были изготовлены четыре прошивня: один конический с цилиндрическим пояском диаметром 30 мм и три сплошных коническо-цилиндрических с диаметром цилиндрической части соответственно: 45 мм, 70 мм и 100 мм. Материал прошивней сталь 5ХНМ.

Слиток нагрели до 1250оС в электропечи. Контроль нагрева производили платиновой-платиновородиевой термопарой и прибором КВП1-503.

Ковку осуществляли на молоте с массой падающих частей 1 т. Бойки молота и прошивни предварительно подогрели до температуры 200-250оС.

Нагретый слиток установили на нижний боек и ударами верхнего бойка молота осадили его на высоту 100 мм. Получили осаженный слиток 1 (фиг.1), у которого по оси прошили отверстие диаметром 30 мм. Получили осаженный слиток с отверстием 2 (фиг.2). В полученное отверстие диаметром 30 мм внедрили коническо-цилиндрический прошивень 3 (фиг.3) с диаметром цилиндрической части 45 мм. При внедрении прошивня осаженный слиток раздавали по диаметру и прорабатывали дефектную зону. Получили промежуточную поковку с полностью внедренным коническо-цилиндрическим прошивнем 4 (фиг.4), которую осадили вместе с внедренным прошивнем до высоты 80 мм. Получили промежуточную поковку 5 (фиг. 5), из которой удалили коническо-цилиндрический прошивень 3 (фиг.5). Получили промежуточную кольцевую поковку 6 (фиг.6) с размерами: наружный диаметр 145 мм, внутренний 45 мм, высота 80 мм, которую подогрели до 1250оС.

Затем в полученную промежуточную кольцевую поковку 6 (фиг.6) внедрили второй коническо-цилиндрический прошивень 7 (фиг.6), диаметр цилиндрической части которого равен 70 мм. После полного внедрения коническо-цилиндрического прошивня полученную промежуточную поковку осадили до высоты 60 мм и удалили прошивень. Получили промежуточную кольцевую поковку с размерами: наружный диаметр 160 мм, внутренний 70 мм, высота 60 мм.

Далее в отверстие промежуточной поковки внедрили третий коническо-цилиндрический прошивень с диаметром цилиндрической части 100 мм, после чего промежуточную поковку осадили до высоты 40 мм и удалили прошивень. Получили окончательную поковку кольца 8 (фиг.7) с размерами: наружный диаметр 190 мм, внутренний 100 мм, высота 40 мм.

Полученную окончательную поковку кольца подогрели до 1250оС и разрубили ее на две части 9 и 10 (фиг.8). Затем полученные части выпрямили и каждую протянули на вал диаметром 40 мм. Получили две окончательные поковки вала 11 (фиг.9) с диаметром 40 мм, длиной 220 мм.

Поковки валов закалили в масле. Температура закалки 800оС, отпуска 500оС. Лабораторные испытания стандартных образцов показали следующие механические свойства: σт= 1950 МПа, σв 2670 МПа, δ 17% Ψ= 68% KCU 73 Дж/см2.

Анализ макроструктуры выявил равномерную мелкозернистую структуру по всему объему металла поковки.

Использование изобретения позволит получать высокие технико-экономические результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ КРУПНЫХ ВАЛОВ | 1992 |

|

RU2036745C1 |

| СПОСОБ КОВКИ | 1993 |

|

RU2040356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ПОКОВОК ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА РОТОРОВ ИЛИ ВАЛОВ | 2005 |

|

RU2302921C2 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

| СПОСОБ ТЕРМОУПРАВЛЯЕМОЙ КОВКИ | 1993 |

|

RU2053042C1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

Сущность изобретения: способ ковки валов включает нагрев слитка, его осадку и протяжку. В процессе деформации центральную зону слитка выводят на поверхность. Для этого осаженный слиток прошивают и раздают по диаметру, внедряя в полученное отверстие поочередно коническо-цилиндрические прошивни. У каждого последующего прошивня диаметр цилиндрической части больше, чем у предыдущего. Полученное кольцо разрубают на части, выпрямляют их, из каждой куют вал. Выведенная на поверхность осевая дефектная зона частично переходит в окалину при последующих нагревах и полностью удаляется при механической обработке поковки вала. В результате резко повышается качество оставшегося металла, так как в осевой зоне содержится большое количество примесей. Раздача прошитой заготовки по диаметру улучшает проработку структуры металла во всем объеме поковки, что ведет к резкому улучшению механических свойств. В результате рубки кольцевой поковки на части получают заготовки для ковки валов. 9 ил.

СПОСОБ КОВКИ ВАЛОВ, включающий нагрев слитка, разрубку его на части с выводом центральной зоны на поверхность и ковку из каждой части вала, отличающийся тем, что слиток перед разрубкой осаживают, прошивают и многократно раздают по диаметру путем поочередного внедрения в полученное отверстие цилиндрических прошивней с коническим участком и осадки заготовки с внедренным прошивнем, при этом у каждого последующего прошивня диаметр цилиндрической части больше, чем у предыдущего, а после разрубки полученной кольцевой поковки на части их выпрямляют.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления поковок | 1980 |

|

SU854534A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1992-12-17—Подача