Изобретение относится к обработке металлов давлением и может быть использова- но при изготовлении поковок длинномерных валов с отношением длины к диаметру более 30.

Известе:: способ ковки вала, включающий нагрев и протяжку заготовки с теплоизоляцией ее части, равной 0,2-0,5 ее длины со стороны одного торца, при этом после протяжки части в размер, снимают весь кожух и продолжают ковку по участкам до окончательных размеров 1.

Этот способ обладает ограниченными возможностями, т.к. невозможно получить валы с отношением длины к диаметру более 30 за один вынос из-за остывания металла.

Известен способ ковки вала 2, включающий нагрев и последовательное обжатие заготовки, полученной из слитка с донной и прибыльной частью, от середины, при этом

поковка размечена примерно на одинаковые части с теплоизоляцией асбестовыми кожухами равной длины двух крайних участков. После обжатия в размер средней части снимают кожух с поковки со стороны донной части и куют этот участок, затем снимают кожух со стороны прибыльной части и куют ее также до поковочных размеров.

При изготовлении известным способом вала с отношением L/D ЗОравенство теплоизолируемых участков приводит к тому, что температура начала ковки участча, проковываемого в последнюю очередь оказывается ниже требуемой, что приЕ вдет к захолаживанию металла и невозможности без дополнительного подогрева получения вала заданного размера. Способ обладает низкой производительностью.

л

Цель изобретения - повышение производительности изготовления поковок при изготовлении валов с отношением L/D 30.

Указанная цель достигается тем, что в способе изготовления поковок типа вал, включающем нагрев заготовки в печи, теплоизоляцию части ее поверхности по участкам, длины которых соответствуют длинам впоследствии деформируемых участков, протяжку оставшейся свободной от тепло- изоляции части заготовки, последовательное снятие теплоизоляции с участков заготовки и их протяжку, согласно изобретения, длину каждого протягиваемого участка выбирают равной 1/2...2/3 длины оставшейся при этом недеформируемой части, а теплоизоляцию участков заготовки осуществляют со степенью охлаждения, изменяющейся для каждого последующего участка по закону

Ki i +(0,033.. .0,0033)1/0- 1, где Ki - коэффициент замедления охлаждения по участкам;

i - номер участка;

L - длина поковки;

D - диаметр вала.

В предлагаемом способе за счет выбора участков под ковку, равных 1/2-2/3 длины непрокованной части, и теплоизоляции участков, длины которых соответствуют дли- нам впоследствии проковываемых участков, а коэффициенты замедления охлаждения на следующих от первого участка определяют по формуле KI I + (0,033-0,0033) xL/D -1, происходит неравномерное остыва- ние заготовки по участкам. Неравномерность остывания участков поковки позволяет начинать ковку участка, проковываемого в последнюю очередь, с температуры, которая позволит доковать этот участок в размер,исключая захолаживания металла,

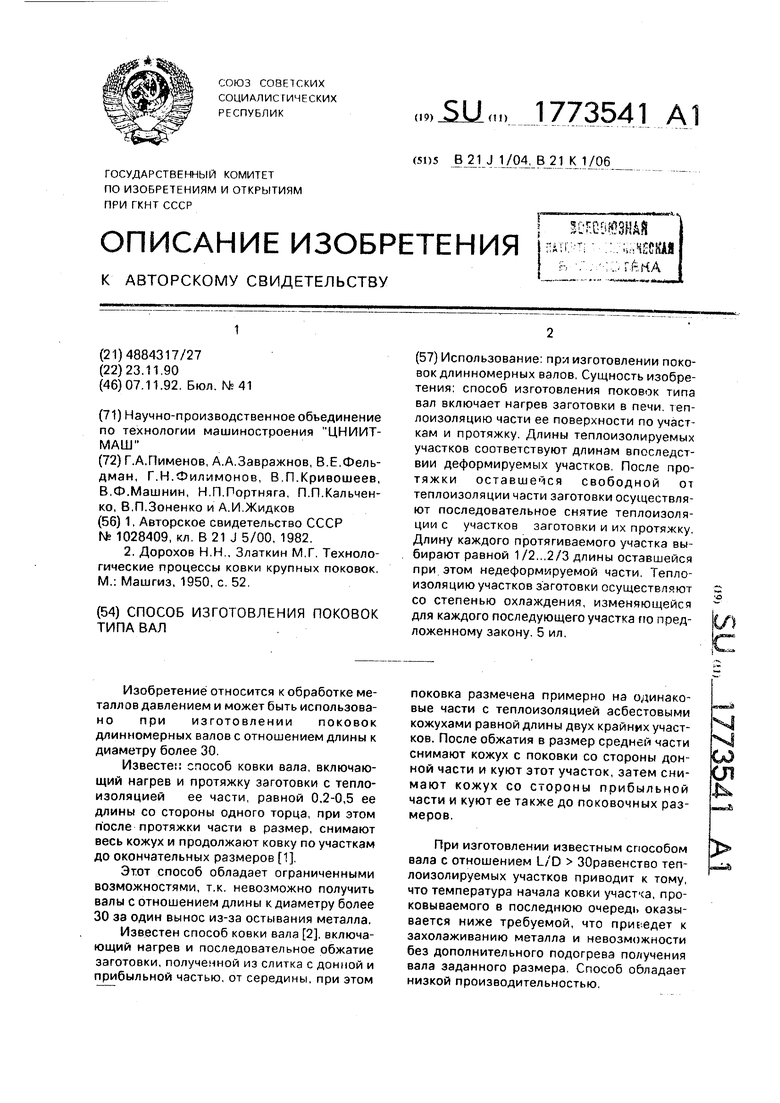

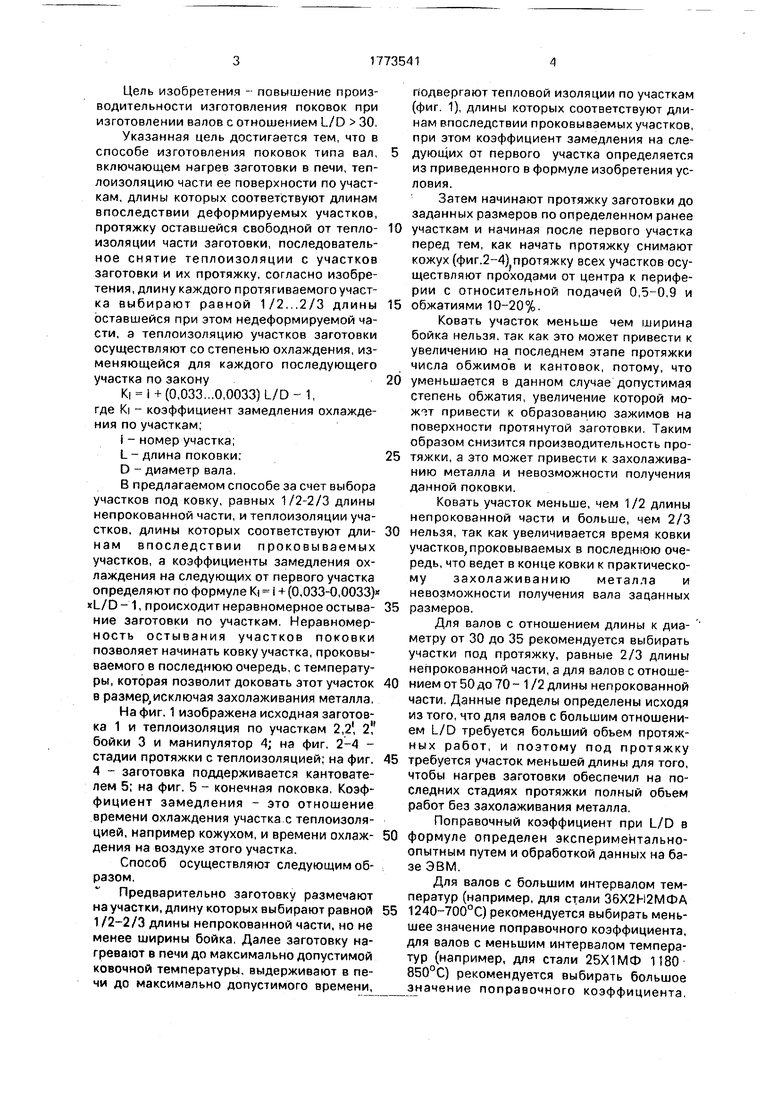

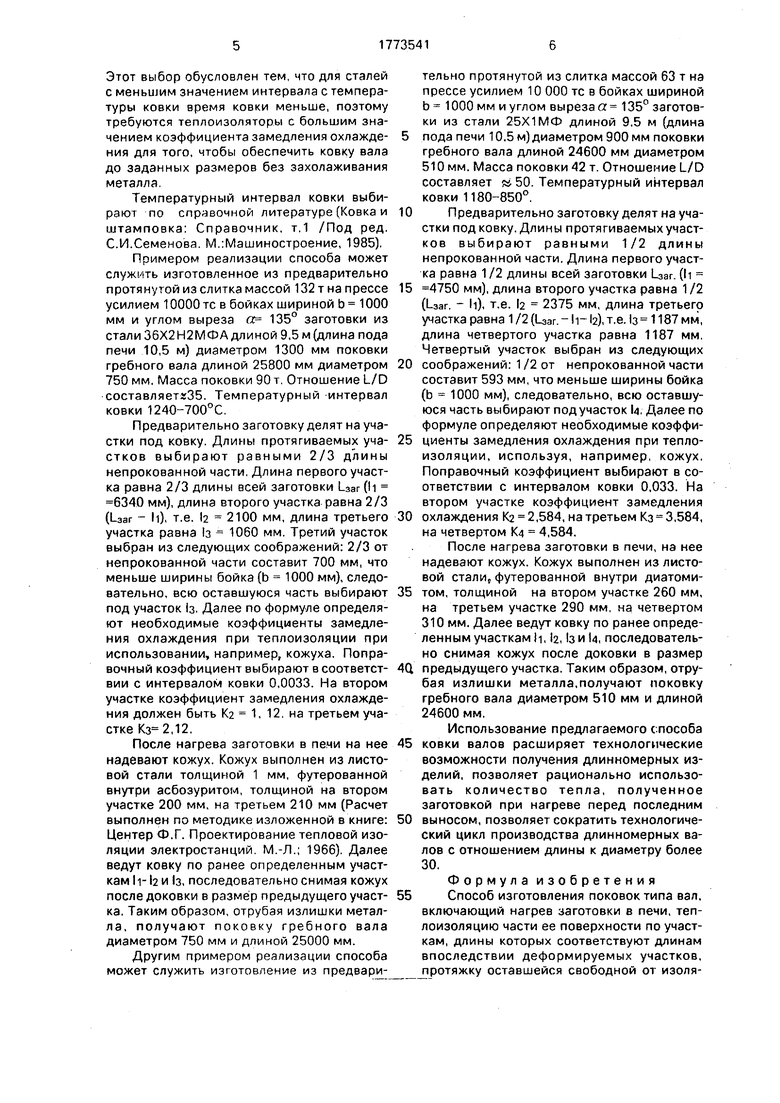

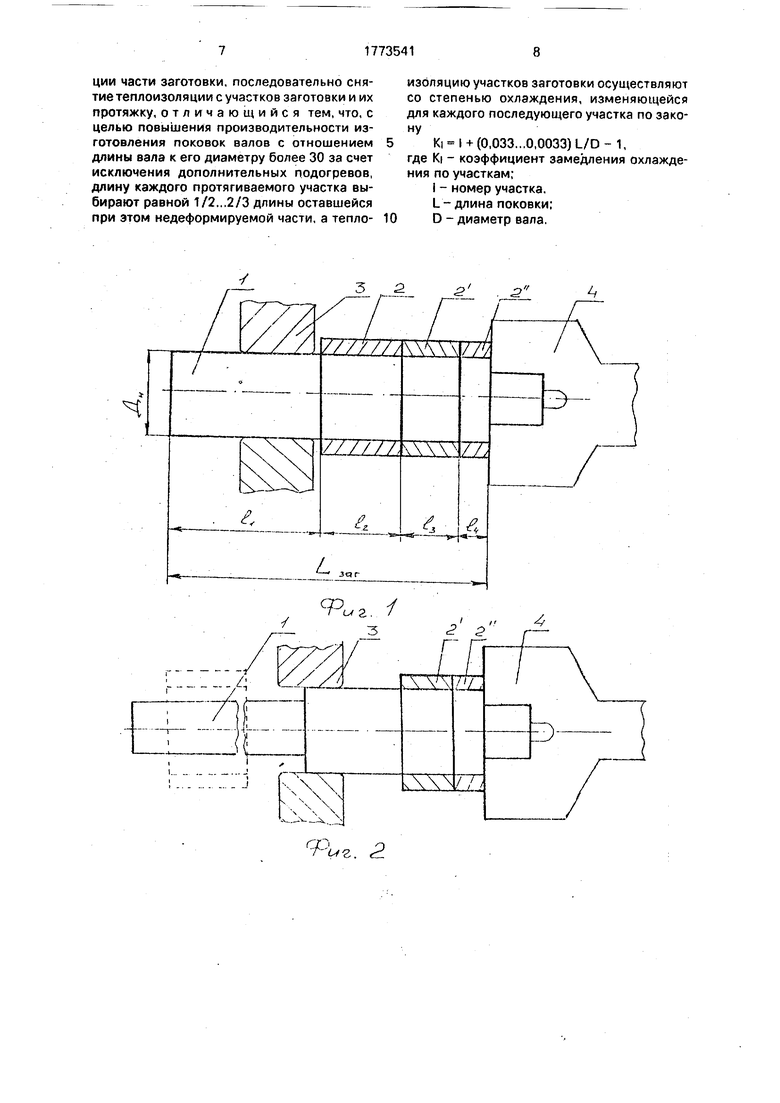

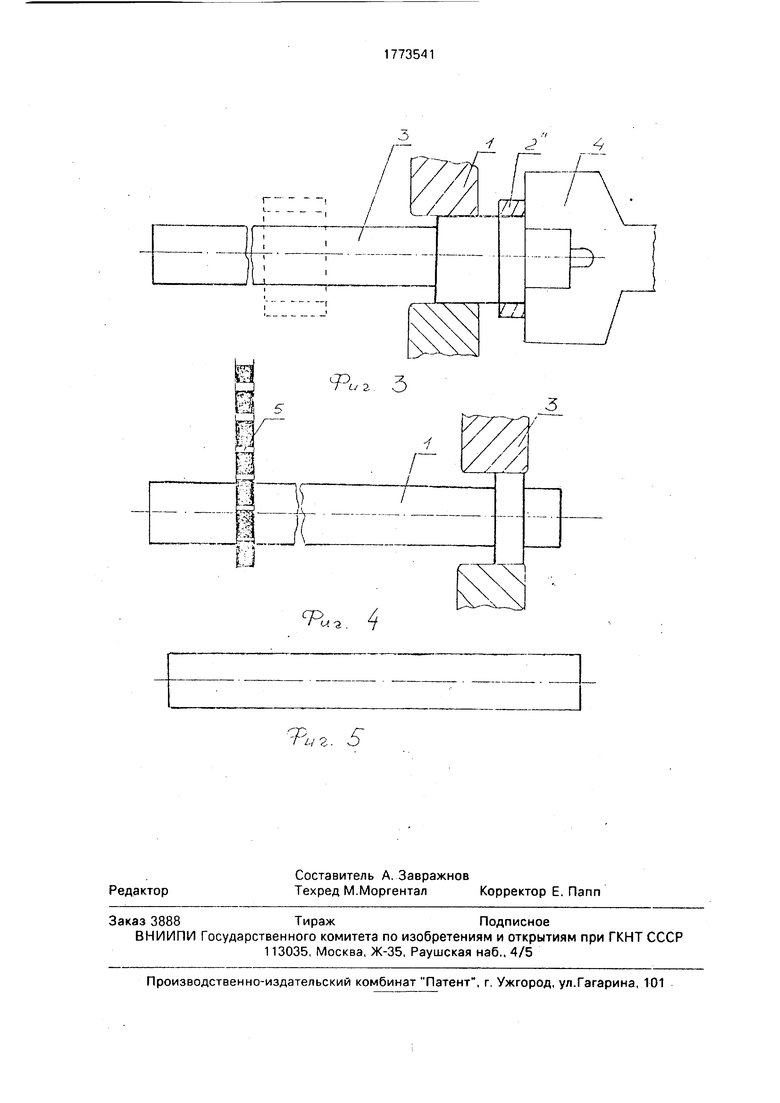

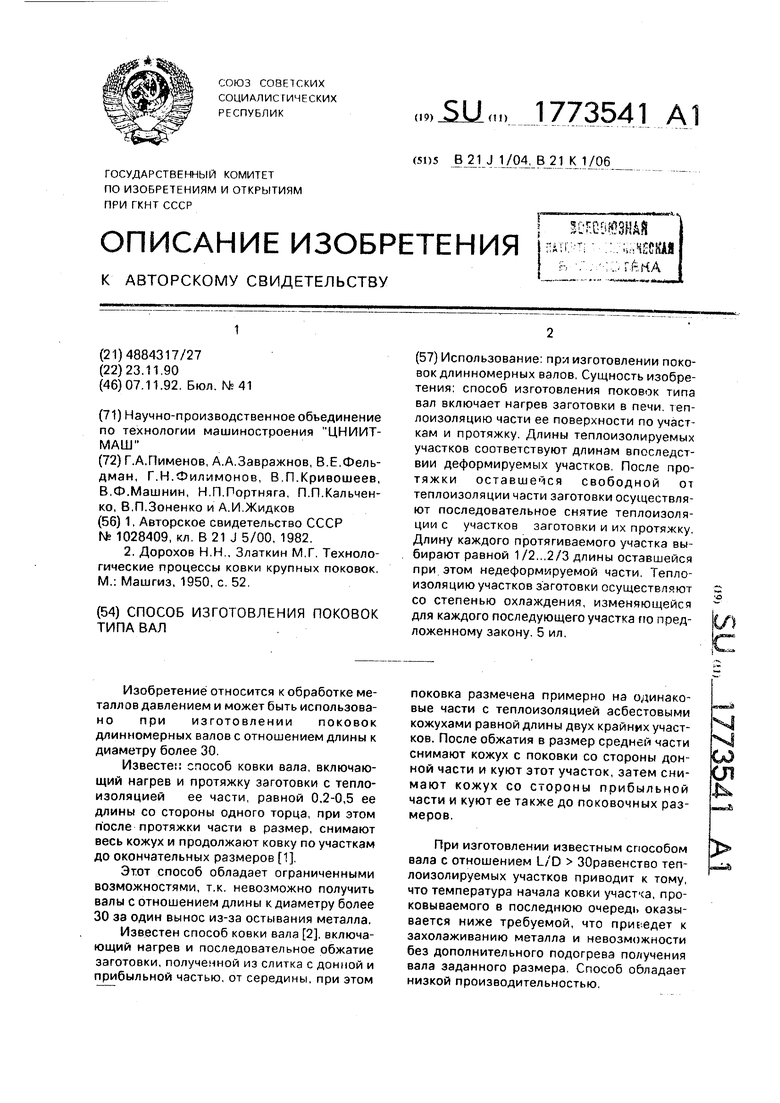

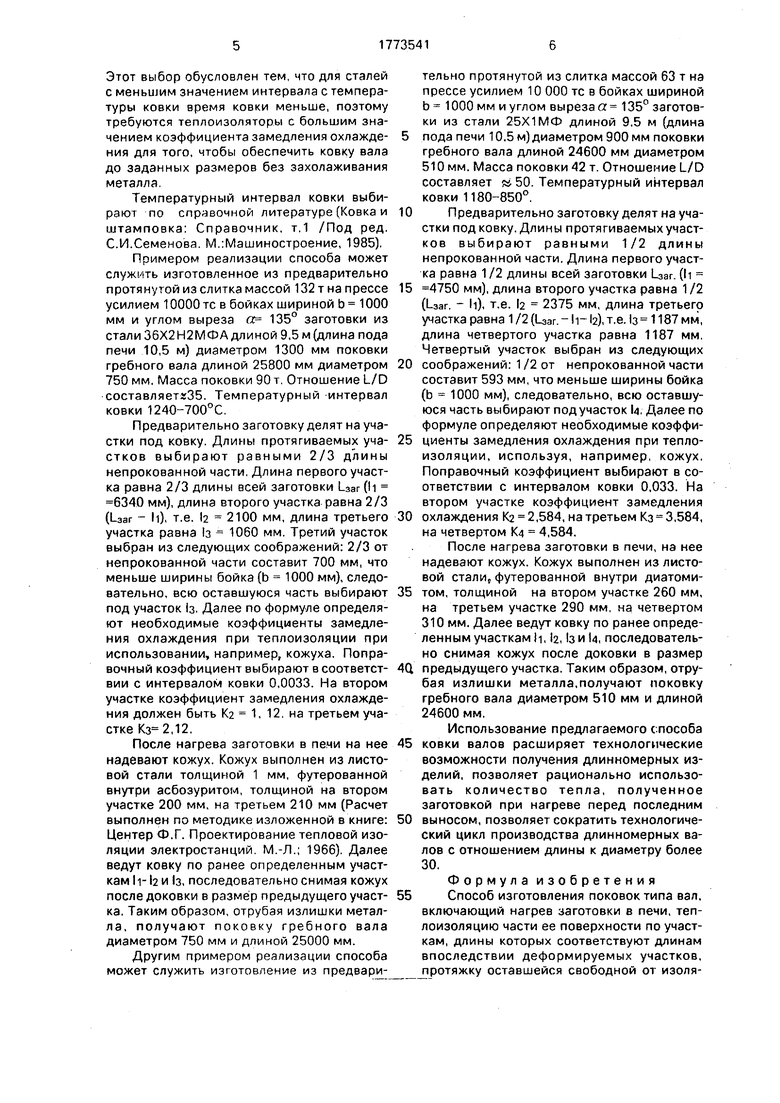

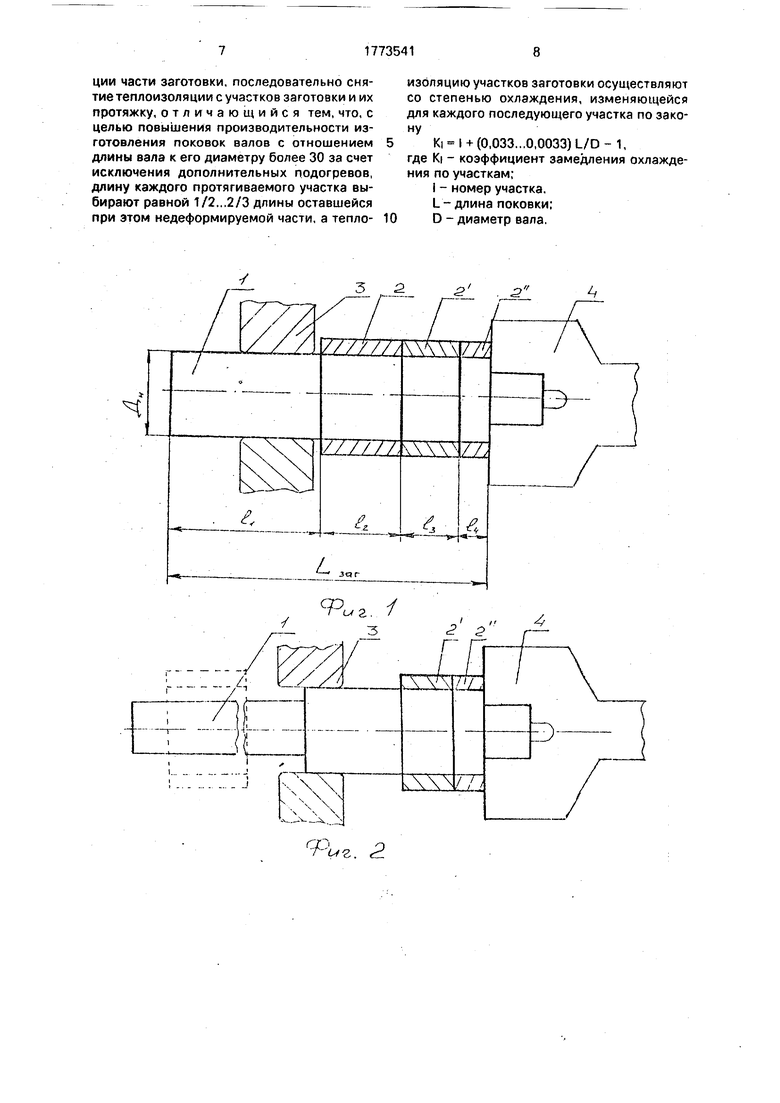

На фиг. 1 изображена исходная заготовка 1 и теплоизоляция по участкам 2,2 2 бойки 3 и манипулятор 4; на фиг. 2-4 - стадии протяжки с теплоизоляцией; на фиг, 4 - заготовка поддерживается кантователем 5; на фиг. 5 - конечная поковка, Коэффициент замедления - это отношение времени охлаждения участка с теплоизоляцией, например кожухом, и времени охлаж- дения на воздухе этого участка.

Способ осуществляют следующим образом.

Предварительно заготовку размечают на участки, длину которых выбирают равной 1 /2-2/3 длины непрокованной части, но не менее ширины бойка, Далее заготовку нагревают в печи до максимально допустимой ковочной температуры, выдерживают в печи до максимально допустимого времени,

подвергают тепловой изоляции по участкам (фиг. 1), длины которых соответствуют длинам впоследствии проковываемых участков, при этом коэффициент замедления на следующих от первого участка определяется из приведенного в формуле изобретения условия.

Затем начинают протяжку заготовки до заданных размеров по определенном ранее участкам и начиная после первого участка перед тем, как начать протяжку снимают кожух (фиг.2-4) протяжку всех участков осуществляют проходами от центра к периферии с относительной подачей 0,5-0,9 и обжатиями 10-20%,

Ковать участок меньше чем ширина бойка нельзя, так как это может привести к увеличению на последнем этапе протяжки числа обжимов и кантовок, потому, что уменьшается в данном случае допустимая степень обжатия, увеличение которой мо- жтг привести к образованию зажимов на поверхности протянутой заготовки. Таким образом снизится производительность протяжки, а это может привести к захолажива- нию металла и невозможности получения данной поковки.

Ковать участок меньше, чем 1/2 длины непрокованной части и больше, чем 2/3 нельзя, так как увеличивается время ковки участков,проковываемых в последнюю очередь, что ведет в конце ковки к практическому захолаживанию металла и невозможности получения вала заданных размеров.

Для валов с отношением длины к диаметру от 30 до 35 рекомендуется выбирать участки под протяжку, равные 2/3 длины непрокованной части, а для валов с отношением от 50 до 70- 1/2длины непрокованной части. Данные пределы определены исходя из того, что для валов с большим отношением L/D требуется больший объем протяжных работ, и поэтому под протяжку требуется участок меньшей длины для того, чтобы нагрев заготовки обеспечил на последних стадиях протяжки полный обьем работ без захолаживания металла.

Поправочный коэффициент при L/D в формуле определен экспериментально- опытным путем и обработкой данных на базе ЭВМ.

Для валов с большим интервалом температур (например, для стали 36Х2И2МФА 1240-700°С) рекомендуется выбирать меньшее значение поправочного коэффициента, для валов с меньшим интервалом температур (например, для стали 25Х1МФ 1180 850°С) рекомендуется выбирать большое значение поправочного коэффициента.

Этот выбор обусловлен тем, что для сталей с меньшим значением интервала с температуры ковки время ковки меньше, поэтому требуются теплоизоляторы с большим значением коэффициента замедления охлаждения для того, чтобы обеспечить ковку вала до заданных размеров без захолаживания металла.

Температурный интервал ковки выбирают по справочной литературе(Ковка и штамповка: Справочник, т.1 /Под ред. С.И.Семенова. М.Машиностроение, 1985).

Примером реализации способа может служить изготовленное из предварительно протянутой из слитка массой 132 т на прессе усилием 10000 тс в бойках шириной b 1000 мм и углом выреза а 135° заготовки из стали 36X2 Н2МФА длиной 9,5м (длина пода печи 10,5 м) диаметром 1300 мм поковки гребного вала длиной 25800 мм диаметром 750 мм. Масса поковки 90т. Отношение L/D составляетзг35. Температурный интервал ковки 1240-700°С.

Предварительно заготовку делят на участки под ковку. Длины протягиваемых участков выбирают равными 2/3 длины непрокованной части. Длина первого участка равна 2/3 длины всей заготовки L3ar (d 6340 мм), длина второго участка равна 2/3 (Laar - И), т.е. 2 2100 мм, длина третьего участка равна з 1060 мм. Третий участок выбран из следующих соображений: 2/3 от непрокованной части составит 700 мм, что меньше ширины бойка (Ь 1000 мм), следовательно, всю оставшуюся часть выбирают под участок з. Далее по формуле определяют необходимые коэффициенты замедления охлаждения при теплоизоляции при использовании, например, кожуха. Поправочный коэффициент выбирают в соответствии с интервалом ковки 0,0033. На втором участке коэффициент замедления охлаждения должен быть К2 1, 12, на третьем участке ,12.

После нагрева заготовки в печи на нее надевают кожух. Кожух выполнен из листовой стали толщиной 1 мм, футерованной внутри асбозуритом, толщиной на втором участке 200 мм, на третьем 210 мм (Расчет выполнен по методике изложенной в книге: Центер Ф.Г. Проектирование тепловой изоляции электростанций. М.-Л.; 1966). Далее ведут ковку по ранее определенным участкам И- b и з, последовательно снимая кожух после доковки в размер предыдущего участка. Таким образом, отрубая излишки металла, получают поковку гребного вала диаметром 750 мм и длиной 25000 мм.

Другим примером реализации способа может служить изготовление из предварительно протянутой из слитка массой 63 т на прессе усилием 10 000 тс в бойках шириной b 1000 мм и углом выреза а 135° заготовки из стали 25X1МФ длиной 9,5 м (длина

пода печи 10,5 м) диаметром 900 мм поковки гребного вала длиной 24600 мм диаметром 510 мм. Масса поковки 42 т. Отношение L/D составляет w 50. Температурный интервал ковки 1180-850°.

0 Предварительно заготовку делят на участки под ковку. Длины протягиваемых участков выбирают равными 1/2 длины непрокованной части. Длина первого участка равна 1/2 длины всей заготовки Uar. (li

5 4750 мм), длина второго участка равна 1/2 0-заг. - И), т.е. h 2375 мм, длина третьего участка равна 1 /2 (Цаг. - И- fc), т.е. з 1187 мм, длина четвертого участка равна 1187 мм. Четвертый участок выбран из следующих

0 соображений: 1/2 от непрокованной части составит 593 мм, что меньше ширины бойка (Ь 1000 мм), следовательно, всю оставшуюся часть выбирают под участок Ц. Далее по формуле определяют необходимые коэффи5 циенты замедления охлаждения при теплоизоляции, используя, например, кожух. Поправочный коэффициент выбирают в соответствии с интервалом ковки 0,033. На втором участке коэффициент замедления

0 охлаждения К2 2,584, на третьем Кз 3,584, на четвертом «4 4,584.

После нагрева заготовки в печи, на нее надевают кожух. Кожух выполнен из листовой стали, футерованной внутри диатоми5 том, толщиной на втором участке 260 мм, на третьем участке 290 мм, на четвертом 310 мм. Далее ведут ковку по ранее определенным участкам И, 12,1з и U, последовательно снимая кожух после доковки в размер

0. предыдущего участка. Таким образом, отрубая излишки металла,получают поковку гребного вала диаметром 510 мм и длиной 24600 мм.

Использование предлагаемого способа

5 ковки валов расширяет технологические возможности получения длинномерных изделий, позволяет рационально использовать количество тепла, полученное заготовкой при нагреве перед последним

0 выносом, позволяет сократить технологический цикл производства длинномерных валов с отношением длины к диаметру более 30.

Формула изобретения

5 Способ изготовления поковок типа вал, включающий нагрев заготовки в печи, теплоизоляцию части ее поверхности по участкам, длины которых соответствуют длинам впоследствии деформируемых участков, протяжку оставшейся свободной от изоляции части заготовки, последовательно снятие теплоизоляции с участков заготовки и их протяжку, отличающийся тем, что, с целью повышения производительности изготовления поковок валов с отношением длины вала к его диаметру более 30 за счет исключения дополнительных подогревов, длину каждого протягиваемого участка выбирают равной 1/2...2/3 длины оставшейся при этом недеформируемой части, а тепло

изоляцию участков заготовки осуществляют со степенью охлаждения, изменяющейся для каждого последующего участка по закону

Ki-l + (0,033...0,0033) L/D-1, где Ki - коэффициент замедления охлаждения по участкам;

I - номер участка.

L-длина поковки;

D - диаметр вала,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки валов | 1981 |

|

SU1028409A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ изготовления поковок | 1988 |

|

SU1540916A1 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ изготовления полых цилиндрических поковок | 1981 |

|

SU1017421A1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| Способ ковки слитков | 1979 |

|

SU804155A1 |

Использование- при изготовлении поковок длинномерных валов. Сущность изобретения: способ изготовления поковок типа вал включает нагрев заготовки в печи теплоизоляцию части ее поверхности по участкам и протяжку. Длины теплоизолируемых участков соответствуют длинам впоследствии деформируемых участков. После протяжки оставшейся свободной от теплоизоляции части заготовки осуществляют последовательное снятие теплоизоляции с участков заготовки и их протяжку. Длину каждого протягиваемого участка выбирают равной 1/2...2/3 длины оставшейся при этом недеформируемой части. Теплоизоляцию участков заготовки осуществляют со степенью охлаждения, изменяющейся для каждого последующего участка по предложенному закону. 5 ил.

//////ЛУЛ //2

Ј

L

ГР. 2

3 2.

2

4

ZS

/ f

С3 I Мздг

SPU 3

иа 4

7l/2

з

/

-/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ковки валов | 1981 |

|

SU1028409A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорохов Н.Н,, Златкин М.Г | |||

| Технологические процессы ковки крупных поковок | |||

| М.: Машгиз, 1950, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-11-07—Публикация

1990-11-23—Подача