Изобретение относится к стабилизированной композиции на основе поликарбоната, который находит применение в качестве конструкционного материала, и к способу получения стабилизированной поликарбонатной композиции. В поликарбонат, перерабатываемый формованием расплава, добавляют термостабилизаторы для устранения окрашиваемости и тенденции к уменьшению молекулярной массы.

Известна композиция на основе поликарбоната, стабилизированная 0,02-5 мас.ч. на 100 мас.ч. поликарбоната диэфира фосфористой кислоты. Диэфиры фосфористой кислоты оказывают заметный эффект на термостойкость в течение короткого периода времени переработки расплава, однако их недостатками является невысокая стойкость к гидролизу отформованных изделий под действием горячей воды и водяного пара и окрашивание полимера при длительном тепловом старении. Эти нежелательные эффекты зависят от количества добавляемого термостабилизатора, а с увеличением количества снижается стойкость к действию горячей воды и повышается степень окрашиваемости полимера.

Наиболее близкой по технической сущности является стабилизированная композиция, включающая ароматический поликарбонат и стабилизирующую систему. Способ получения композиции заключается в смешении компонентов композиции.

Стабилизирующая система содержит эфир фосфористой кислоты (триэфир) и фенольный антиоксидант. Недостатками композиции является невысокие стойкость к горячей воде, повторному формованию, термостойкость.

Технической задачей изобретения является повышение теплостойкости, устойчивости к горячей воде и повторному формованию.

Данная задача решается тем, что стабилизированная композиция, включающая ароматический поликарбонат и стабилизирующую систему, в качестве ароматического поликарбоната включает поликарбонат, содержащий по крайней мере 85% звеньев на основе бисфенола А, не более 0,00005 мас. ионов хлора и не более 0,001 мас. атомов хлора, а в качестве стабилизирующей системы 0,0005-0,01 мас. ч. на 100 мас.ч. поликарбоната по крайней мере одного ароматического диэфира фосфористой кислоты и 0,001-0,08 мас.ч. на 100 мас.ч. поликарбоната, по крайней мере одного соединения, выбранного из группы, включающей фенольный антиоксидант триэфир фосфористой кислоты, ароматический фосфонит.

В качестве ароматического поликарбоната композиция содержит высококристаллический поликарбонат со свойством поглощения, определенным с помощью спектрофотометра с использованием раствора 1 г поликарбоната в 7 мл метиленхлорида, помещенного в кювету с длиной оптического пути 1 см, равным менее 0,01 при 400 нм.

Техническая задача решается также тем, что в способе получения стабилизированной композиции, заключающемся в смешении ароматического поликарбоната и стабилизирующей системы, в качестве ароматического поликарбоната используют поликарбонат, содержащий по крайней мере 85% звеньев на основе бисфенола А, не более 0,00005 мас. ионов хлора и не более 0,001 мас. атомов хлора, а в качестве стабилизирующей системы 0,0005-0,01 мас.ч. на 100 мас.ч. поликарбоната по крайней мере одного ароматического диэфира и 0,001-0,08 мас.ч. на 100 мас.ч. поликарбоната, по крайней мере, одного соединения, выбранного из группы, включающей фенольный антиоксидант, триэфир фосфористой кислоты, ароматический фосфонит. Предпочтительным является использование в качестве ароматического поликарбоната, полученного твердофазной полимеризацией кристаллического ароматического поликарбонатного преполимера.

Получение ароматического поликарбоната.

Поликарбонат А.

Дифенилкарбонат получают из диметилкарбоната и фенола с использованием окиси свинца в качестве катализатора известным методом. Полученный дифенилкарбонат содержит не более 0,00001 мас. хлоридных ионов и не более 0,001 мас. хлорных атомов.

Кристаллический ароматический поликарбонатный форполимер со среднечисленной мол. м. 4100, содержащий в качестве концевых групп 34% гидроксильных концевых групп и 66% концевых фенилкарбонатных групп, получают из дифенилкарбоната и бисфенола А. 11 кг этого форполимера подвергают твердофазной полимеризации с использованием 70-литрового твердофазного полимеризатора реверсивного типа. Под небольшим количеством азота, который вводят в систему, полимеризацию проводят под повышенной температурой (180-220оС) в течение 6 ч, после чего выдерживают при 220оС в течение 5 ч под пониженным давлением, равным 1-2 мм рт.ст. создаваемым вакуумным насосом, в результате чего получают ароматический поликарборнат Mn12500 и Mw 28000.

Поликарбонат содержит не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат В.

Твердофазную полимеризацию проводят аналогично получению поликарбоната А, за исключением того, что при этом используют кристаллический поликарбонатный форполимер со среднечисленной мол.м. 4200, содержащий в качестве концевых групп 37% концевых гидроксильных групп и 63% концевых фенилкарбонатных групп, который получают из бисфенола А и дифенилкарбоната. В результате получают ароматический поликарбонат Mn 13400 и Mw 33400. Полученный поликарбонат содержал не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат С.

Дифенилкарбонат, содержащий не более 0,00002 мас. ионов хлора и не более 0,001 мас. атомов хлора, получают дистилляционной очисткой дифенилкарбоната, полученного из фенола и фосгена. Твердофазную полимеризацию этого дифенилкарбоната проводят аналогично получению поликарбоната А за исключением того, что при этом используют кристаллический ароматический поликарбонатный форполимер, содержащий 28% концевых гидроксильных групп и 72% концевых фенилкарбонатных групп. В результате получают ароматический поликарбонат Mn 10100 и Mw 23300. Полученный поликарбонат содержит не более 0,00002 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат D.

Поликарбонат получают по фосгенному методу.

У этого поликарбоната Mn 10800 и Mw 28000, причем он содержит 0,001 мас. ионов хлора и 0,004 мас. атомов хлора.

Поликарбонат Е.

Поликарбонат получают по фосгенному методу.

Этот поликарбонат характеризуется Mn 9200 и Mw 23000, а также тем, что он содержит 0,0008 мас. ионов хлора и 0,003 мас. атомов хлора.

Поликарбонат F.

Поликарбонат получают по методу с расплавом с использованием бисфенола А и того же самого дифенилкарбоната, что был использован при получении поликарбоната С. В качестве катализатора добавляют натриевую соль бисфенола А в количестве 5 мас. ч. на 1000000 мас.ч. бисфенола А. Отгоняя фенол, который выделяется в качестве продукта конденсации, температуру полимеризации постепенно повышают с 180оС до 310оС на конечной стадии. Среднечисленная мол.м. полученного ароматического поликарбоната составляет 10500, а средневесовая мол.м. 28300. Этот поликарбонат содержит не более 0,00002 маc. ионов хлора и не более 0,001 мас. атомов хлора.

1,5 г этого поликарбоната растворяют в 10 мл хлористого метилена и раствор помещают в кювету с длиной оптического пути 1 см, после чего с помощью спектрофотометра измеряют светопоглощение, получив 0,013 при 400 нм.

Поликарбонат G.

Водный раствор, приготовленный растворением 64,8 г гидрата окиси натрия в 800 г воды, 137 г 2,2-бис-(1-оксифенил)-пропана, 400 г хлористого метилена и 1,1 г фенола смешивают, приготовив эмульсию. Через эту эмульсию постепенно пропускают продуванием в течение 1 ч при 10-20оС и с перемешиванием 58,5 г фосгена, завершив реакцию.

После этого в такую реакционную смесь добавляют раствор, приготовленный растворением 1,7 г метилхлорформиата в 40 мл хлористого метилена, а затем в течение 5 мин через смесь пропускают дополнительно 6 г фосгена. Далее добавляют в реакционную смесь 0,15 г триэтиламина с последующим перемешиванием в течение 2 ч. Затем реакционную смесь разделяют, выделив из нее метиленхлоридную фазу, содержащую форполимер, которую промывают 0,1 н. водным раствором соляной кислоты, после чего в достаточной степени промывают дистиллированной водой, причем операцию продолжают до тех пор, пока в промывной жидкости не перестали обнаруживать хлоридные ионы. Хлористый метилен отгоняют под пониженным давлением при комнатной температуре, получают форполимер, который содержал примерно 100 мас. хлористого метилена. Далее этот форполимер помещают в 2 л ацетона, смесь перемешивают и фильтруют, выделив порошок форполимера, который промывают ацетоном до тех пор, пока в промывной ацетоновой жидкости не перестали обнаруживать ионы атомы хлора. Полученный форполимер кристаллизовался, причем степень его кристалличности составила 15% а средневесовая молекулярная масса равна 6300.

После этого полученный таким образом форполимер загружают в колбу вакуумного испарителя с нагревателем и форполимер нагревают до температуры 190оС со скоростью 5оС/ч. Реакцию проводят с подачей в колбу сухого азота под пониженным давлением (2-5 мм рт.ст.) при одновременном перемешивании за счет вращения колбы. После достижения температуры 220оС реакцию проводят в течение дополнительных 7 ч, в результате чего получают поликарбонат со средневесовой мол.м. 27000 (Mw/Mn2,23). Этот поликарбонат содержит не более 0,00003 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат Н.

Твердофазную полимеризацию проводят аналогично получению поликарбоната А, за исключением того, что в данном случае используют кристаллический ароматический поликарбонатный форполимер, полученный из бисфенола А, 0,4 мол. (в пересчете на бисфенол А) α,α',α''-трис-(4-оксифенил)-1,3,5-триизопропилбензола и дифенилкарбонат. В результате получают ароматический поликарбонат Mn 13000 и Mw 36000. Этот поликарбонат содержит не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат I (a).

Твердофазную полимеризацию проводят аналогично получению поликарбоната А за исключением того, что в данном случае используют бисфенол А, дифенилкарбонат и 0,0002 мол. (в пересчете на бисфенол А) фенолята натрия. В результате получают ароматический поликарбонат Mn 12400 и Mw 27900. Этот поликарбонат содержит не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат I (б).

Полимеризацию проводят аналогично получению поликарбоната А, за исключением того, что в данном случае используют дифенилкарбонат, полученный с использованием фенола и фосгена и последующей простой перегонкой.

В результате получают ароматический поликарбонат Mn 12400 и Mw 27900. Этот поликарбонат содержит не более 0,0002 мас. ионов хлора и не более 0,0015 мас. атомов хлора.

Поликарбонат К.

Твердофазную полимеризацию выполняют таким же образом, как при получении поликарбоната А, но используют кристаллический ароматический поликарбонатный форполимер со среднечисленной мол.м. 4100, содержащий 34% концевых гидроксильных групп и 64% концевых фенилкарбонатных групп, приготовленного из бисфенола А и бисфенола Z (молярное соотношение между бисфенолом А и бисфенолом Z составляет 88:12) и дифенилкарбоната. Получают ароматический поликарбонат с Mn 12200 и Mw 27600 и содержит не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат L.

Твердофазную полимеризацию проводят аналогично приготовлению поликарбоната А, но используют кристаллический ароматический поликарбонатный форполимер со среднечисленной мол.м. 4200, содержащий 28% концевых гидроксильных групп и 72% концевых фенилкарбонатных групп, полученного из бисфенола А и бисфенола S (молекулярное соотношение между бисфенолом А и бисфенолом S составляет 98: 2), и дифенилкарбоната. Получают ароматический поликарбонат Mn 10500 и Mw 24000.

Полученный поликарбонат содержит не более 0,00001 мас. ионов хлора и не более 0,001 мас. атомов хлора.

Поликарбонат М.

Поликарбонат D, полученный в соответствии с фосгеновым способом, подвергают очистке, состоящей из растворения его в тетрагидрофуране, осаждении его из н-гексана и сушки осажденного поликарбоната под вакуумом три раза для удаления содержащегося в нем хлора. Очищенный таким образом поликарбонат содержит менее, чем 0,00001 мас. иона хлора и 0,001% мас. атома хлора.

Поликарбонат N.

Повторяют методику получения поликарбоната F за исключением того, что реактор поддерживают в атмосфере азота с целью предотвращения проникновения воздуха в реакционную систему, и что реакцию проводят при температуре 290оС. Среднечисленная мол.м. и средневесовая мол.м. соответственно 10400 и 28000. Полученный таким образом поликарбонат растворяют в метиленхлориде и полученный раствор промывают водным раствором 0,01 н. HCl и затем промывание дистиллированной водой продолжают до тех пор, пока ионы хлора в промывочном растворе нельзя определить. Полученный продукт подвергают перегонке при пониженном давлении для отгонки метиленхлорида. Полученный таким образом поликарбонат очищают три раза путем повторяющихся серий стадий, состоящих из поликарбоната в тетрагидрофуране, осаждения растворенного поликарбоната из н-гексана и сушки осажденного поликарбоната в вакууме. Затем полученный поликарбонат промывают ацетоном до тех пор, пока ни ион хлора, ни атом хлора не определяются. Таким образом обработанный поликарбонат содержит 0,0002 мас. или менее иона хлора и 0,001 мас. или менее атома хлора. Абсорбция при 400 нм таким образом обработанного поликарбоната равна 0,01 или менее.

Получение стабилизированных композиций.

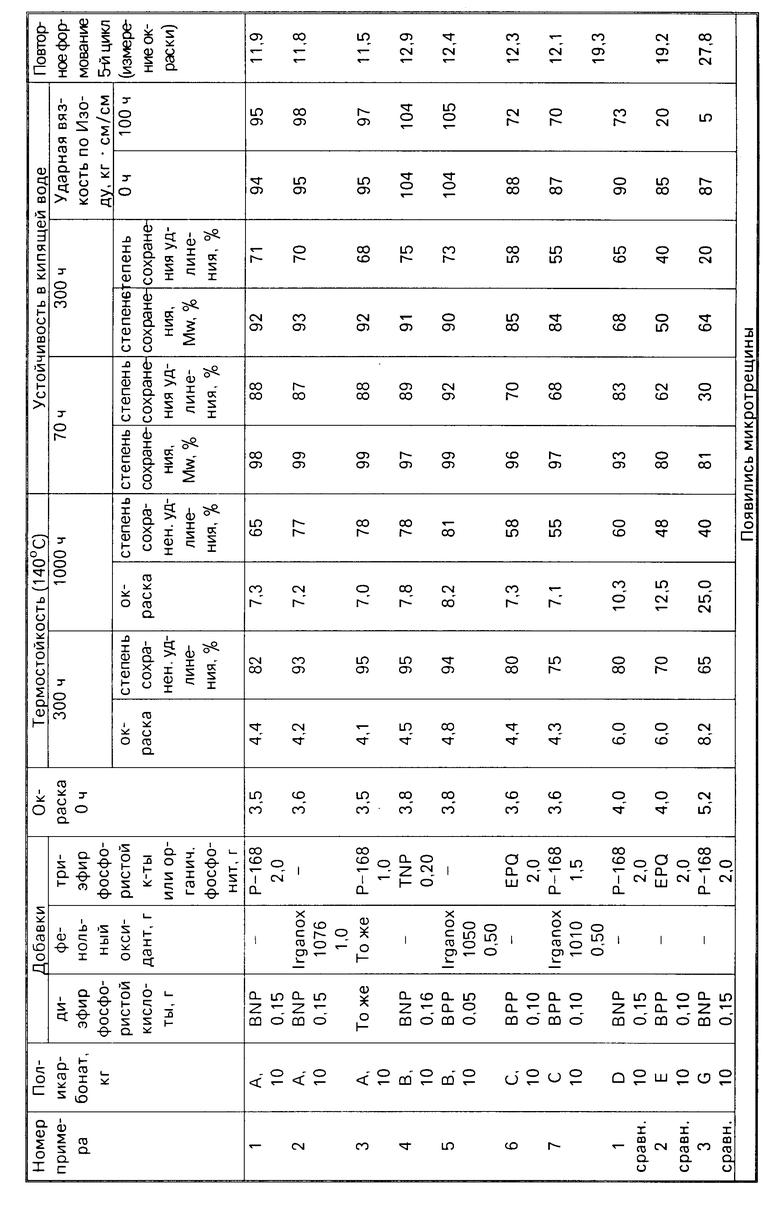

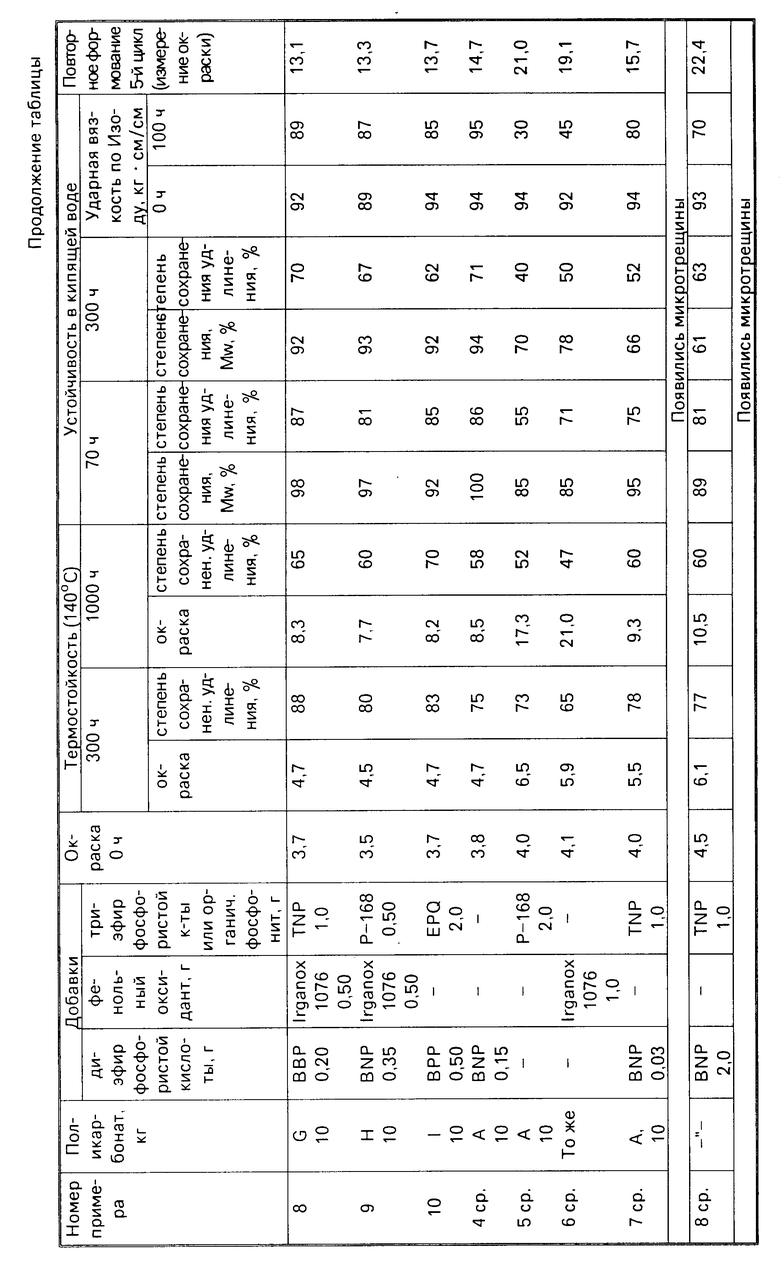

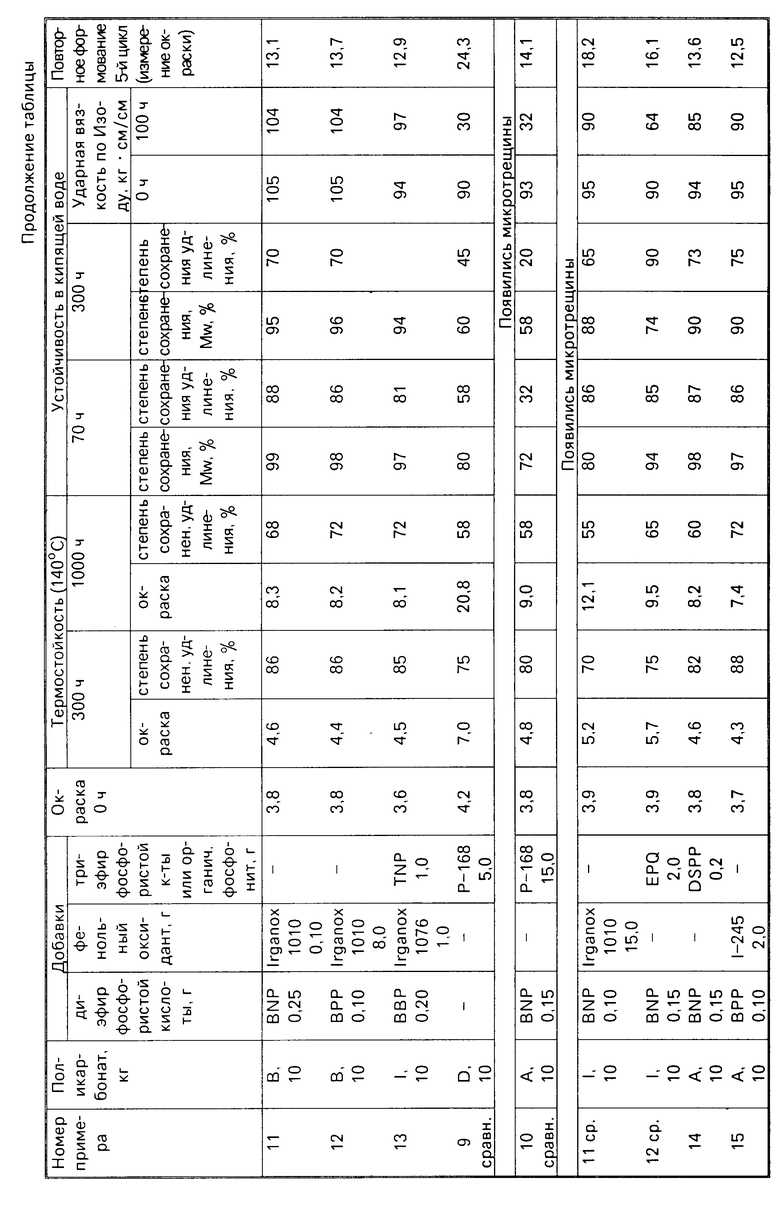

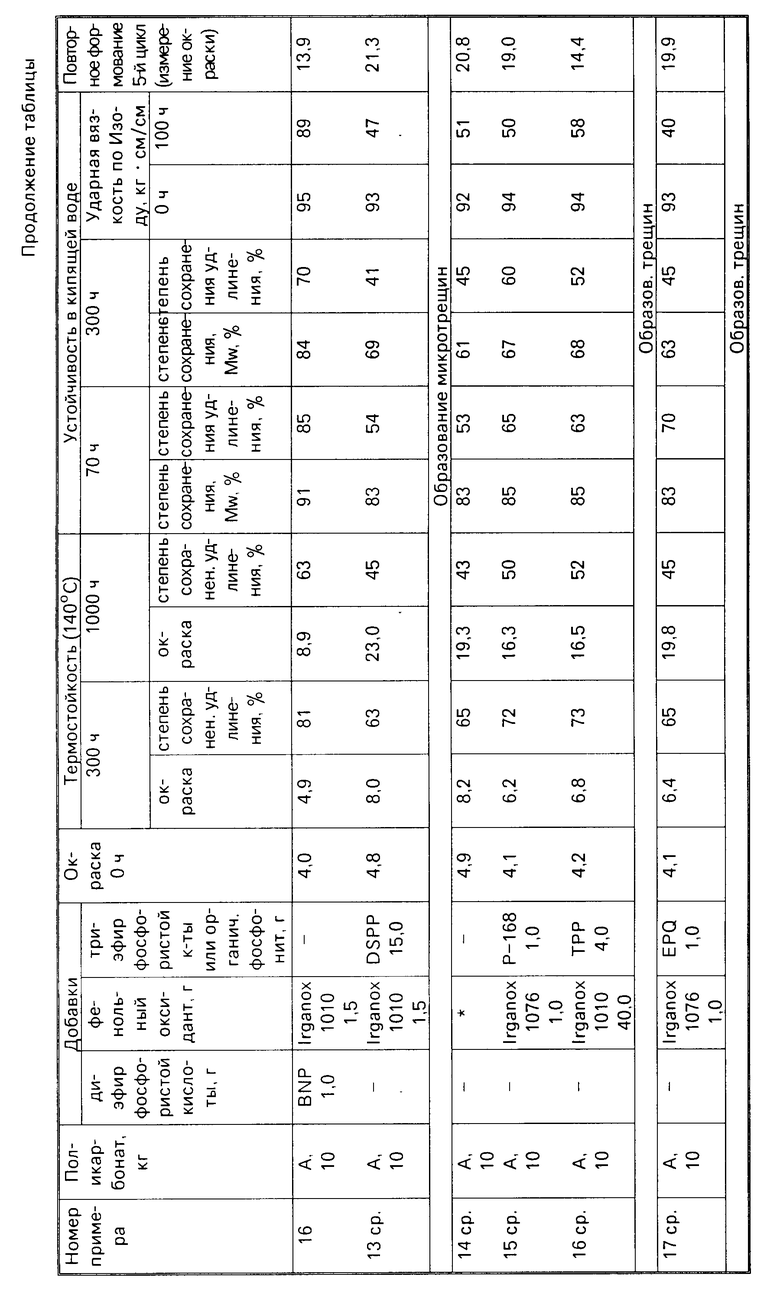

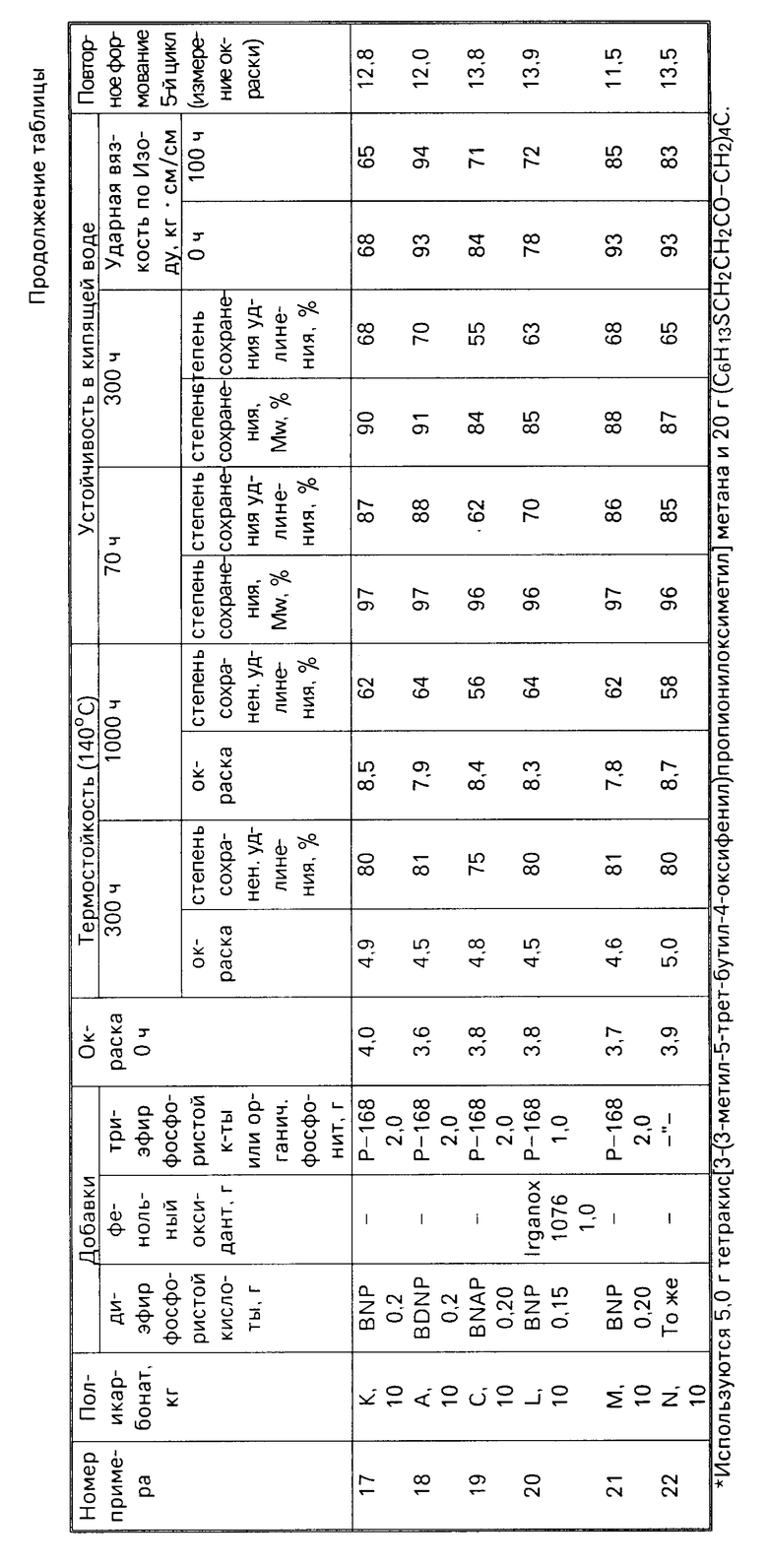

П р и м е р 1. 0,15 г вторичного кислого фосфита бис-(нонилфенила) и 2,0 г трис-(2,4-дитрет.бутилфенил)-фосфита смешивают с 10 кг поликарбоната А, в смесителе Хеншеля, после чего гранулируют смесь путем экструдирования. Гранулированный образец подвергают литью под давлением с изготовлением образца для испытаний. Этот образец для испытаний подвергают испытаниям на теплостойкость, стойкость к горячей воде и повторными формованиями, результаты которых сведены в таблице.

П р и м е р ы 2-22. Осуществляют аналогично примеру 1. Состав и свойства композиций приведены в таблице.

Сравнительные примеры 1-17.

Осуществляют аналогично примеру 1. Состав и свойства приведены в таблице.

Измерение показателей свойств проводят по следующим методикам:

1. Окраска. Определяют по методу CIELAB. Толщина испытываемого образца составляла 3,0 мм.

2. Испытание на теплостойкость.

Испытываемый образец (ASTNo ˙ 4 "гантель") помещали в печь Гира, где выдерживали при температуре 140оС в течение заданного периода, после чего определяли окраску и удлинение при растяжении (ASTMD-638) испытываемого образца.

3. Испытание на стойкость к горячей воде.

Испытываемый образец погружали в кипящую воду, в которой выдерживали в течение данного периода, после чего извлекали и определяли молекулярную массу, удлинение при растяжении (ASTM-D638) и характеристику по Изоду испытываемого образца толщиной 3,0 мм.

4. Испытание на повторное формование

Испытание состоит в измельчении испытываемого образца, изготовленного литьем под давлением, в мельнице, сушке порошка и литье под давлением порошка которое при этом повторяли пять раз. Определяли окраску и удлинение при растяжении изготовленного таким образом испытываемого образца.

5. Молекулярная масса.

Средневесовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Mn) определяли гельпроникающей хроматографией (ГПХ) (детектор показателя преломления Shodex RI SE-51 выпускается фирмой "Шова денко К.К."), колонка: TSK-GEL.

Сокращения, которые использованы в таблице:

BNP вторичный кислый бис-(нонилфенил)-фосфит;

ТNP трис-(нонилфенил)-фосфит;

Р 168-трис-(2,4-дитрет.бутилфенил)-фосфит;

ВРР вторичный кислый бисфенилфосфит;

ЕРQ тетракис-(2,4-дитрет.бутилфенил)-4,4'-дифениленфосфонит;

ВВР вторичный кислый бис-(2,4-дитрет.бутилфенил)-фосфит;

Irganox 1010 пентаэритрит-тетракис-[3-(3,5-дитрет.бутил-4-оксифенил)-пропил-нат]

Irganox 1076 октадецил-3-(3,5-дитрет.бутил-4-оксифенил)-пропионат;

BDNP бис(динонилфенил)фосфит водорода;

BNAP бис(нафтил)фосфит водорода.

Таким образом, предлагаемая композиция, содержащая ароматический поликарбонат с минимальным содержанием ионов и атомов хлора и стабилизирующую систему, включающую диэфир фосфористой кислоты и фенольный антиоксидант, триэфир фосфористой кислоты или ароматический фосфонит, обладает повышенными теплостойкостью, устойчивостью к горячей (кипящей) воде, повторному формованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU2040534C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 1991 |

|

RU2041869C1 |

| КОМПОЗИЦИЯ ПОЛИКАРБОНАТНОЙ СМОЛЫ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ СУБСТРАТА ДЛЯ НОСИТЕЛЯ ОПТИЧЕСКОЙ ИНФОРМАЦИИ | 2004 |

|

RU2297430C2 |

| Добавка для гидроконверсии тяжелого углеводородного масла | 1987 |

|

SU1804345A3 |

| ВОЛОКНА ИЗ ПОЛИГЕКСАМЕТИЛЕНАДИПАМИДА И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ВОЛОКОН | 1995 |

|

RU2130979C1 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2115663C1 |

Использование: для изготовления конструкционных изделий с повышенными теплостойкостью, устойчивостью к горячей воде и повторному формованию. Сущность: стабилизированная композиция включает ароматический поликарбонат, содержит, по крайней мере, 85% звеньев на основе бисфенола А, не более 0,00005 мас. ионов хлора и не более 0,001 мас. атомов хлора и стабилизирующую систему. Стабилизирующая система включает 0,005-0,01 мас.ч. на 100 мас. ч. поликарбоната, по крайней мере, одного диэфира фосфористой кислоты и 0,001-0,08 мас.ч. по крайней мере, одного соединения, выбранного из группы, включающей фенольный антиоксидант, триэфир фосфористой кислоты, ароматический фосфонит. Композицию готовят смешением компонентов, гранулированием и переработкой гранулята литьем под давлением. 2 с. и 3 з.п. ф-лы, 1 табл.

Приоритет по признакам:

18.08.89 в отношении стабилизирующей системы, включающей диэфирфосфористой кислоты и триэфира фосфористой кислоты или ароматического фосфонита;

23.08.89 в отношении стабилизирующей системы, включающей диэфиры фосфористой кислоты и фенольного антиоксиданта.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-10-10—Публикация

1991-04-16—Подача