Изобретение относится к термическому оборудованию непрерывного действия и может быть использовано для низкотемпературной обработки деталей широкой номенклатуры, в частности в производстве полимербетонов.

Мировое распространение получили конвейерные печи с различным типом обогрева в машиностроении, радиоэлектронике, в производстве стекла, керамики и пр. Это объясняется удобством их эксплуатации, возможностью термообработки широкой номенклатуры изделий, удобством встраивания в механизированные и автоматизированные линии. Постоянство скорости перемещения детали вдоль конвейерной печи обеспечивает воспроизводимость температурно-временных режимов, что позволяет организовывать массовое производство с использованием стадии термообработки.

Распространенность данного типа оборудования привело к его большому конструктивному разнообразию. Печи [1 и 2] отличаются способом нагрева (электрический, индукционный). Им присущи общие достоинства конвейерных печей, упомянутые выше, и они имеют общие конструктивные элементы: теплоизолированный корпус с размещенным в нем конвейером, обогревающие элементы.

Однако эти печи предназначены для работы при высоких температурах, более 1000оС, что подразумевает особенности их конструктивного исполнения и делает нецелесообразным их применение для работы с изделиями, в процессе обработки которых применяются низкие температуры, до 100оС. Кроме того, при низкотемпературной обработке, в частности, полимерных материалов возможно выделение паров ЛВЖ, что накладывает дополнительные требования на конструкцию печи.

Эти технологические особенности учтены в печи [3] предназначенной для термообработки и полимеризации в ней изделий из полимербетона. Процесс изготовления изделий из полимербетона состоит в следующем. Предварительно подготовленная масса полимербетона (например, наполненная полиэфирная смола) свободно заливается в литьевые формы, которые поступают в конвейерную печь, где происходит полимеризация массы, и на выходе из печи получают готовые к дальнейшей обработке на концевых операциях изделия. В настоящее время технология позволяет получать продукцию широкой номенклатуры: от тонкостенной облицовочной плиты до санитарно-технических изделий. Конструкция [3] принята за прототип и представляет собой корпус, собранный из сварных неразъемных секций с теплоизоляционным покрытием. Внутри корпуса расположен конвейер в виде цепного рольганга и трубы водяного обогрева. В корпусе на верхней его плоскости выполнены вентиляционные окна. Данная конвейерная печь позволяет проводить в ней термообработку и полимеризацию в различных режимах, поскольку секционный корпус дает возможность изменять общую длину печи, а значит, и время термообработки при заданной скорости конвейера, определяемой возможностями установки подготовки массы полимербетона и его заливки в формы. Наличие вентиляционных окон позволяет осуществлять вентиляцию внутренней полости печи для удаления паров ЛВЖ.

Недостатком прототипа является неразборный теплоизолированный корпус каждой секции, что затрудняет контроль плоскостности уровня роликов рольганга при монтаже и ограничивает применение конструкции для полимеризации тонкостенных изделий из-за несоблюдения требований равнотолщинности. Кроме того, исполнение конструкции печи только с верхними вентиляционными окнами не позволяет применять ее для полимербетонов на основе стиролсодержащих смол, так как выделяющиеся при полимеризации пары стирола тяжелее воздуха и не могут быть эффективно удалены через верхнее окно при открытых входном и выходном отверстиях печи. Кроме того, такая конструкция исключает возможность подачи дополнительного воздуха вдоль печи, что требуется для выравнивания теплового поля в сечении канала при полимеризации объемных изделий. Все это исключает использование прототипа для работы в различных технологических режимах с изделиями широкой номенклатуры на основе различных смол.

Целью изобретения является расширение технологических возможностей при обеспечении использования печи для изготовления тонкостенных изделий за счет доступа к рольгангу для точной регулировки его уровня и изделий широкой номенклатуры в различных тепловых режимах на основе различных смол.

Цель достигается тем, что в конвейерной печи, содержащей корпус, состоящий из секций с теплоизолированными стенками и размещенными в нем конвейерными опорами, секции корпуса соединены между собой через вставки. В верхней и нижней частях вставок расположены окна, имеющие выход в полость корпуса.

Данное решение обеспечивает универсальную конструкцию печи для различных технологических режимов низкотемпературной обработки изделий на основе различных смол (в том числе стиролсодержащих) на конвейере, поскольку позволяет производить сборку печи как с вентиляционными вставками вдоль конвейера, так и без них, организовывать как удаление тяжелых паров из нижней части печи, так и приток теплого воздуха в различном чередовании вдоль конвейера и организовывать разные типы циркуляционных потоков воздуха в полости печи и, как следствие, технологические режимы обработки изделий. Размер вставки вдоль корпуса кратен шагу опор конвейера, что позволяет состыковать между собой соединения секции корпуса и вставки универсальными для печи элементами без прерыва приводного рольганга в любом сочетании, например как со вставкой, так и без нее. Каждая секция выполнена в виде рамы с теплоизолированной нижней стенкой, на которой установлены съемные верхняя и боковые теплоизоляционные стенки. Это обеспечивает доступ к конвейеру в период монтажа печи и возможность выставления и контроля плоскостности уровня конвейерных опор (роликов), что необходимо при изготовлении тонких изделий, например плитки из полимербетона, а также обеспечивает удобство обслуживания при эксплуатации. Боковые стенки взаимодействуют с выступами, образованными вдоль края верхней и нижней теплоизоляционных стенок, чем обеспечивается их крепление. Верхняя теплоизоляционная стенка снабжена резьбовыми элементами, например винтами, взаимодействующими с рамой корпуса, что позволяет организовать быстросъемную конструкцию боковых стенок. Это необходимо для удобного доступа внутрь печи в случае нештатной ситуации на конвейере (заклинивание) и последующего надежного и удобного закрепления стенок на корпусе печи

Сопоставительный анализ с прототипом показывает, что заявляемое решение отличается наличием съемных боковых стенок корпуса и конструкцией их крепления, наличием вентиляционных вставок с окнами как в верхней, так и в нижней части для подсоединения к приточно-вытяжной воздушной линии, расположением вставок между секциями корпуса и размером вставки вдоль конвейера. Таким образом, конвейерная печь соответствует критерию "новизна".

Сравнение заявляемой конвейерной печи не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что дает возможность сделать вывод о соответствии критерию "изобретательский уровень".

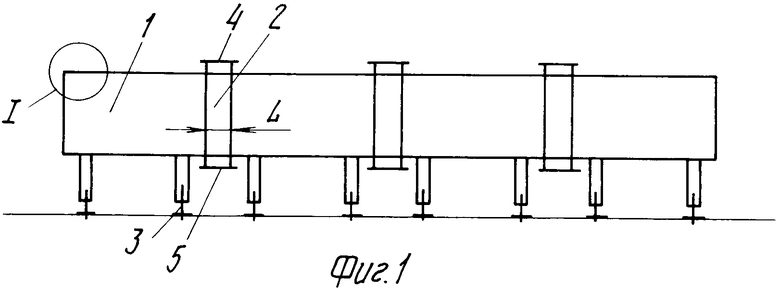

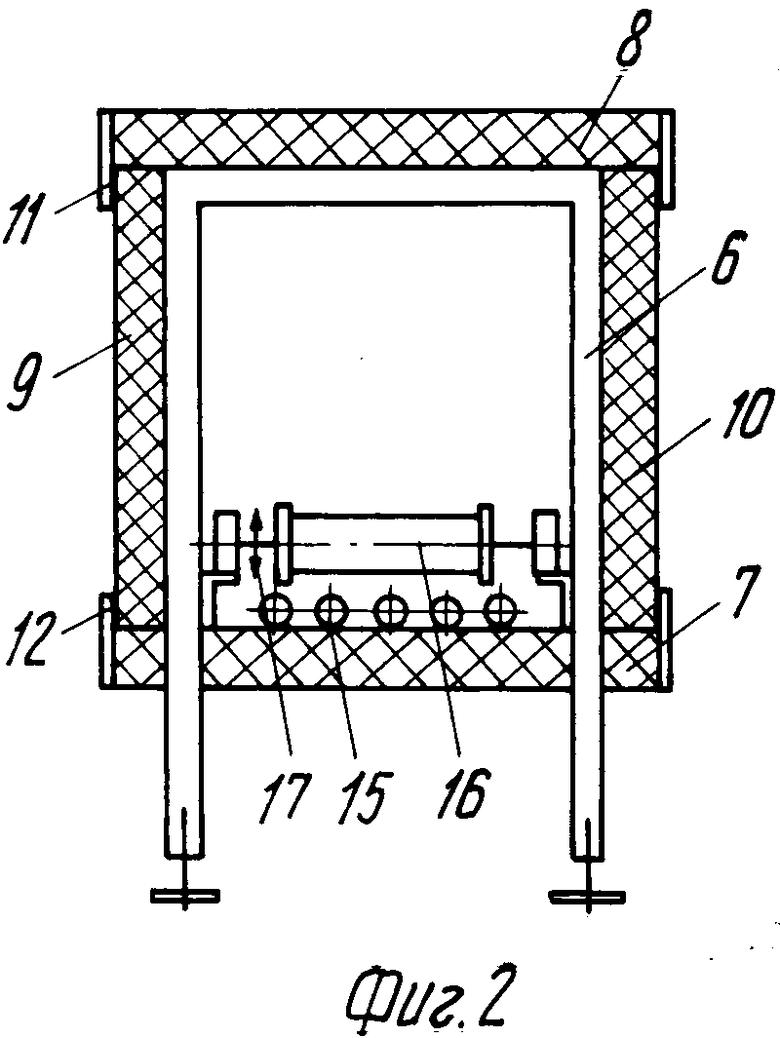

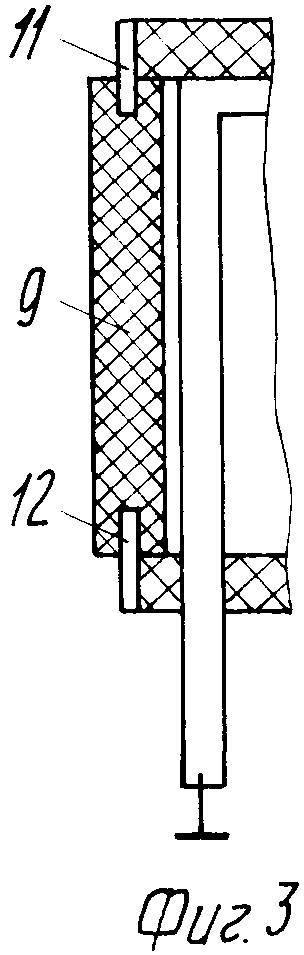

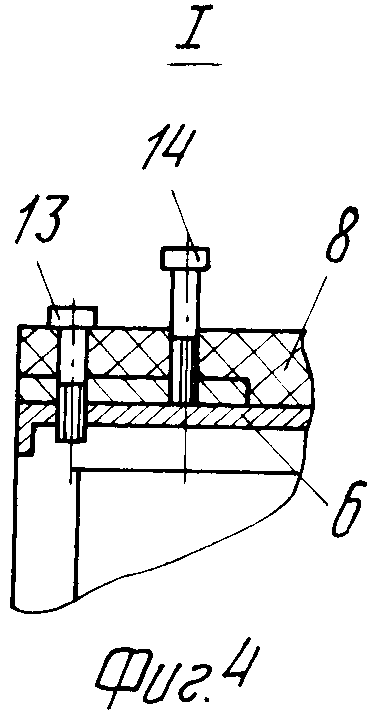

На фиг.1 изображен вид печи вдоль конвейера; на фиг.2 поперечное сечение печи по ролику конвейера; на фиг.3 вариант крепления боковых стенок секций; на фиг.4 узел I на фиг.1, закрепление верхней стенки секции.

Конвейерная печь содержит корпус, выполненный из секций 1 и вставок 2, чередующихся в определенном технологией порядке. Секции снабжены регулируемыми по высоте винтовыми опорами 3, а вставки верхними 4 и нижними 5 окнами, выходящими в полость корпуса. Каждая секция выполнена в виде рамы 6 с нижней теплоизоляционной стенкой 7. Верхняя 8 и боковые 9 и 10 теплоизоляционные стенки съемные. Стенки 9 и 10 фиксируются на раме при помощи выступов 11 и 12, выполненных вдоль краев верхней 8 и нижней 7 стенок. В продольном направлении стенки 9 и 10 удерживаются трением и упором во вставки 2. Верхняя стенка 8 крепится к раме 6 прижимными винтами 13. Отжимные винты 14 позволяют при ослабленных винтах 13 приподнять край стенки 8, выведя из защепления со стенками 9 или 10 выступ 11. После этого верхний край боковой стенки выводится наружу, а подъемом она отделяется от рамы секции. Установка осуществляется в обратном порядке.

При опасности возникновения в полости корпуса объемного горения (взрыва) паров ЛВЖ прижимные винты 13 могут не затягиваться, обеспечивая возможность снятия боковых стенок 9 и 10, что в случае аварийной ситуации ведет к сбросу стенок 9 и 10 и значительно уменьшает последствия аварии.

Секция снабжена обогревающими элементами 15, например водяными или паровыми конвекторами, электронагревателями и т.п. Внутри корпуса расположены конвейерные опоры 16 с возможностью регулирования при сборке их высоты для обеспечения требуемой плоскостности верхней поверхности опор. Опоры снабжены приводным элементом 17, например цепью. Для унификации приводных элементов размер L вставки 2 выполнен кратным шагу роликовых опор.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ТЕРМООБРАБОТКИ | 2008 |

|

RU2468315C2 |

| Вертикальная конвейерная печь | 1980 |

|

SU939910A1 |

| Контейнер для газированных напитков | 1989 |

|

SU1813058A3 |

| Челночная кассетно-конвейерная линия | 1989 |

|

SU1719208A1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Пекарная электрическая печь | 1990 |

|

SU1750561A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Конвейерная печь | 1980 |

|

SU926485A1 |

Использование: при низкотемпературной обработке изделий шириной номенклатуры, в частности, в производстве полимербетонов. Сущность изобретения: термообработка осуществляется в конвейерной печи, выполненной в виде секционного корпуса (К), в котором установлены роликовые опоры, имеющего верхнюю и боковые теплоизоляционные съемные стенки (С). Секции К соединяются через вставки, в которых выполнены окна в верхней и нижней частях, выходящие в полость К. Боковые С взаимодействуют с выступами верхней и нижней С К. Верхняя С скрепляется с рамой К при помощи резьбового соединения. Размер вставки вдоль К печи кратен шагу роликовых опор. 2 з.п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь туннельная, чертеж N 4998 | |||

| М., ЦНКБ НИХТИ, 1985, инвентарный номер 48354, 1987. | |||

Авторы

Даты

1995-07-25—Публикация

1992-06-25—Подача