(21)4761752/02 (22)24.11.89 (46)07.09.92. Бюл. №33

(71)Производственное объединение ИЖ- МАШ им. Д.Ф. Устинова

(72)В.П. Степанов, Ю.П. Мурзин и А.В. Ушаков

(56)Авторское свидетельство СССР № 1016380, кл. С 21 D 9/00. 1983.

(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕЗДЕФОРМАЦИОННОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ

(57)Сущность изобретения: линия содержит загрузочное устройство, блок закалки в виде последовательно размещенных нагревательной печи и охлаждающего устройства в

виде штампа с пазами под деталь, отпускной блок и устройство транспортирования деталей в блок. Последнее выполнено в виде установленных в печи одна над другой направляющих, одна из которых выполнена с продольным пазом под деталь и расположена в поду печи, а другая - в своде печи с возможностью горизонтального вогшратно- поступательного перемещения и выполнена в виде чередующихся секций, одни из которых - сплошные, а другие -- с переменными пазами и шарнирно закрепленными в них фиксаторами, причем пазы нижней плиты штампа размещены соосно пэзам нижней направляющей. Предлагаемая линия обеспечивает термообработку различных по форме и длине деталей. 12 ил.

чм

Р..Л г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| БСГ-СОЮЗНАЯ АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ!-•T-J-I^OsIl'ivirHM | 1971 |

|

SU290933A1 |

| Устройство для закалки деталей | 1982 |

|

SU1076471A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Установка для бездеформационной закалки полос | 1974 |

|

SU707980A1 |

Изобретение относится к машиностроению, а именно к автоматизации производст- венных процессов, и может быть использовано при поштучной бездеформационной термообработке ппоских (простых и сложных по профилю) объемных с удлиненной осью заготовок типа цилиндров. Особенно эффективно использование предложенной конструкции линии для малосерийного и серийного производства, когда нерационально иметь много единиц однотипного оборудования для выполнения, мелких и средних партий деталей. Кроме того, так как в предложенной линии весь цикл термообработки полностью завершается, она может встраиваться в технологический процесс обработки какой-либо детали в любом нужном месте технологического потока.

Известна технологическая линия для бездеформационной термообработки плоских деталей, содержащая закалочный блок

с механизмом загрузки, индуктором, зодо- охлаждаемыми закалочными плитами, отпускной блок с индуктором, сг.реиером и° поворотным столом с оправками и накопителем, причем накопитель установлен между закалочными и отпускными блоками соосно оправкам поворотного стола и выполнен в виде параллельных ножей закрепленных на рычагах, шзрнирко соединенных с гидроприводом (см. а. с. СССР N 1084317, от07.04.84. кл. С21 D9/40, Автоматическая линия для термообработки плоских . °та- лей).

Однако эта линия имеет ряд недостатков, которые препятствуют ее внедрению и широкому использованию в производстве. На данной линии можно производить бездеформационную термообработку только пло- ских зделий и лишь с небольшой разницей по размерам, причем ограниченных одним габармтным размером, соответствующим например, внутреннему размеру стакана

«..двигающегося на стот/ мздели, в ище второго выполнено нагревательное уст г йство, Конструкция загруз чно1С строй- гтва в виде магнитного схвати oi рзьпчивает возможности магнитного схв-чтз должна быть определенная площадь оптактд изделия с магнитом, что просто для плоек х изделий и сложно обеспечить для сЬигур их изделий Расположение накопителя закалочным п отпускном юкггни опр:де- ляет наличие у плоских ;дспий посадочного отверстия иа оправк гпачиччдягтщего обрабатываемые изде 1 гфопме1 i o/ л рукиии Выполнение HS ч i/теля с гшдэ вз имодействуощмх с деилрми рьпаюз ме позволяет, например, горз ьтьчзать ские изделия г размерами о еог/п/й, но меньшим/ расстояния мг; ц тс- ча гм воз- целствия оычаюв на изде.п 8 т е конструкция накопит si ч ограни ипчсг гуру мзделий Конструкция отпускного олп/j з виде поворотного стола с позииипмм решает вопрос отпус/а з пенном состоянии и сокращу-i габаритr 1 пии, напоимер, по срявнсни о г т, тусчы мм печами с несущими , гп/ а о по расчету цикла оаСоты ncui f rn рррм отпуска при таком ш гюлне MCXJ- слишком мало (примерно, ), оа 51 о время полный отпуск изпеяим по се :е чю не происходит, т е за время не успевают произойти полноггы crovnyp- ные превращения в изпелии Слэдос тель- по, известное пешенме пр гнимо для ПЗДРПИМ с не«1гсо,мми 1реЬс з нмя ч по cipykrypc.T е глалоогветствен ш ч тслии

МтаЧ, UCHOPH -IMM недост11 JMU j-rc - но /i лчнии ГБЛЯНЛС офанччен пя нол чк обрабатываемых h зд лт/ч некачественный отпуск из-за нсвсрхмост того окисления деталей

Наиболее близкой по техни оско | cyiu- HOCIH к предложенному являете автог/,гги пиния для термообоаботки делало1

Автоматическая линия для тесмооЬр - г JTKM деталей содержит устройстап для зз- калк, печь для отпускя, транспор- ую систему с направляющими, толкателе, с гфи- водом, кассеты и каретки с фиксаторами кяссет, причем линия снабжена моГи ой, расположенной между закалочным устройством и печью для отпуска, а каретки снзо- лены подпружиненными защелками кассеты выполнены в виде чередующихся поперечных сквозных пазов ч стоек а па правляющая. соединяющая закалочное УСТ ройство, мойку и отпускную печь, выполнена со вставкой и Г-образными боковыми пазами. Торцы кассет выполнены так что при стыковке их между собой образуют ся паз или стойка, аналогичные пазу или стойке кассеты. Толкатель установлен перед направляющей вне зоны нагревз Уст ройство для закалки изделий содержит

нагревательное устройство и закалочный бак, соединенные секционной направляющей одна из секций которой располохена над закалочным баком и имеет привод вер- нкэльиого перемещение механизм про0 дольного перемещения изделии причем управляющая снабжена подпружиненными прижимами, гч-тппвамными ч секциях направляющей нагревательно) о устройства л закалочного бака, и обтекате5 лем, уста ов/ieHHUM на секции направляющей закалочного бака, механизм пролольсого перемещения выполнен г виде tijT-лнги с соГ чками и подпружиненной планки, гоод1 м юи шарнирно с каждой из

0 соПс ;е,ч, я па - вляюща - олненаввиде /ргобэ, примем пружин 1 планки установлена вне зоны нагрева, а пружина прижима - в закалочном баке (см а. с. СССР № 1016380 от I 7 0583, кл. С 21 D 9/00, АвтоматичеЬ ска« гн иия термообработки деталей и уст- ..тойс1 зо лл т закалки деталей)

Недостргком этой линии является огрз- и :чсчность но«1Рнклэтуоы изделий, еоз- г. дпя обработки на линии известной

0 конструкции Кассеты выполнены в виде стой:, образующих ячейки, а это не позволяет изменять размеры ячеек как по форме тсм и по размерам, т е процесс можно ис- юпьзовать для определенных типо5 сазмеров изделий. Несмотря на то что в ,expi/r-Ob,/ преимуществах извостно ли- ч и на 1 сано о БОЗМОЖЧСГТИ обрасз-ы ать пзде;ия разл1 чой конфнг/ргцпи, однако пз чонстиукции видно, что хасткое и опреГ: деленное расстояние между стойками, а

распололхвние нагоеаагельного .чного устройства связанного с зтими я ейкг1/и определяют оззмеры изделий

по шиочне дппне и высоко, г. е R -тйку

5 можно установить изделия лишь с некото- ps M разбегом этих размсроа, но весьма ограниченно и нельзя, например в этих кассетах обрабатывать изделия объемные, сложные по конфигурации, длчнные inna

0 труб Кроме того, взаимосвязь кяссот с инструкцией направляющих устройств, исполнение подающих и транспортирующих устройств весьма сложно, Большим недо- сиатком линии является то, что изделия по

5 всему технологическому циклу термообработки проходят вместе с кассетами а это прежде яссго неоправданные потери тепла, сроблен е кассет, их , нарушение размеров, форм посадочных мест кассаг, вэа1и |04оисгвующих с фиксирующими и водущими элементами приводных устройств. Известная линия не обеспечивает бездеформационной термообработки изделий, т. к. прижимы для закалки в виде пружины не обеспечивают необходимого усилия прижима (более 800 МПа), т. е, не компенсируют напряжения, возникающие при нагреве и охлаждении. В противном случае требуется установка каскада пружин, что нерентабельно, т. к, громоздко и сложно.

Недостатком известной линии является и то, что по технологическому процессу закалка производится в масле, что автоматически предусматривает наличие моечного агрегата, а это усложняет конструкцию и не позволяет унифицировать автоматическую линию по требованиям изделий по закалочной среде. Этот недостаток устранен в предложенной линии за счеттого, что закалка производится хладагентом, изменение состава и способа подачи которого на деталь благодаря предложенной конструкции закалочного устройства позволяет охватить для термообработки и те изделия, по требованиям к которым необходима закалка в масле.

Известная конструкция не обеспечивает безокислительной термообработки, т. к. конструкция нагревательного устройства не позволяет изолировать зону нагрева изделий и обеспечить защиту деталей от окружающей среды, способствующей поверхностному окислению.

Значительным недостатком линии является еще и то, что после закалочного бака необходимо по конструкции взаимосвязи и работе механизмов технологическое время, в течение которого последовательно заполняется вся кассета, и только тогда,когда вся кассета заполнена, подключается механизм подачи ее в моечное устройство. Идет неоправданная потеря времени и тепла.

К недостаткам линии относится раз- нообразие всех передающих, транспортирующих, фиксирующих устройств, их взаимосвязь.

Целью изобретения является расширение номенклатуры обрабатываемых изделий за счет бездеформационной обработки изделий различной конфигурации, обеспечение взаимозаменяемости узлов линии, быстрой переналадки ее узлов для термообработки различных типов изделий, быстрый монтаж и демонтаж узлов, агрегатов линии, простота и удобство смены узлов при переналадке на другую форму детали, а также при ремонте.

Для этого в автоматической линии бездеформационной термообработки деталей, содержащей загрузочное устройство, блок

закалки в виде нагревательного и охлаждающего устройств, последовательно размещенных, отпускной блок 11 устройство транспортирования изделий в эзкапочпом и 5 отпускном блоках, нагревательное устройство выполнено е виде проходчой печи, устройство транспортирования изделий в закалочном блоке выполнено в виде установленной в подовой части печи нижней

0 напоавляющей с продольным пазом под изделие и размещенной в сводовой части печм с возможностью возвратно-поступательного движения по горизонтали верхней направляющей Е форме соединенных между

5 собой чередующихся секций, одни из которых выполнены с поперечными пазами и шарнирно закрепленными в них фиксаторами, охлаждающее устройство выполнено в виде штампа с пазами под изделие и кана0 лами для подачу хладагента, причем паз штампа сопряжен с продольным пазом нижней направляющей устройства транспортирования.

Анализ известного технического реше5 ния и простота предложенного позволяет выявить отличительные признаки предложенного: нагревательное устройство выполнено в виде проходной печи; устройство транспортирования изделий в ззкалочном

0 блоке выполнено в виде установленной в подовой части печи нижней направляющей с продольным пазом под изделия и смонтированной в сводовой части печи с возможностью возвратно-поступательного

5 движения по горизонтали верхней направляющей в форме соединенных между собой чередующихся секций; одни из секций выполнены с поперечными пазами и шарнирно закрепленными в пазах фиксаторами;

0 охлаждающее устройство выполнено в виде штампа с пазами под изделие и каналами для подачи хладагента; паз штампа сопряжен с продольным пазом нижней направляющей механизма транспортирования,

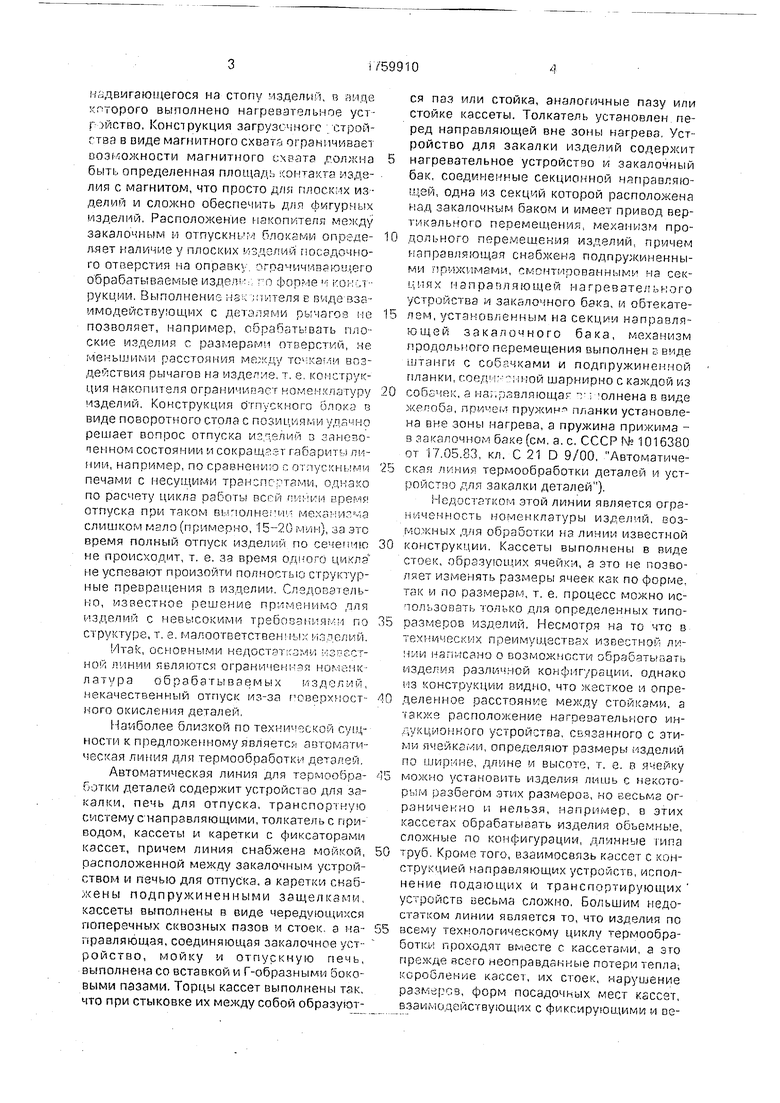

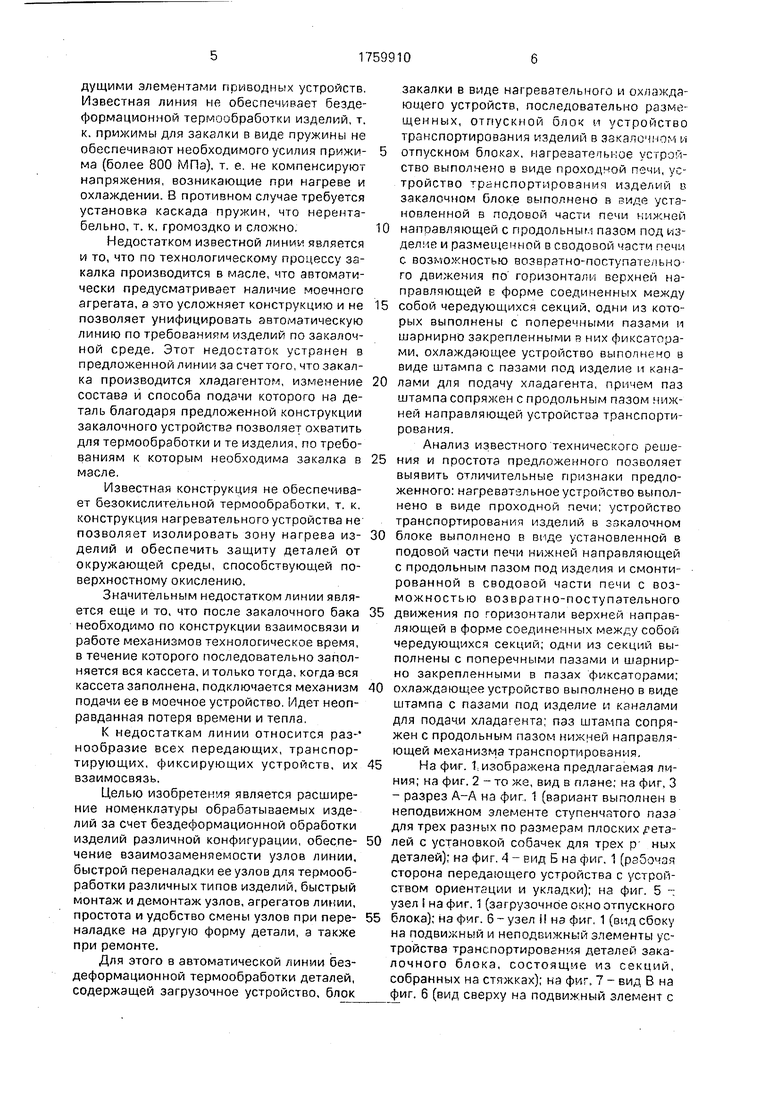

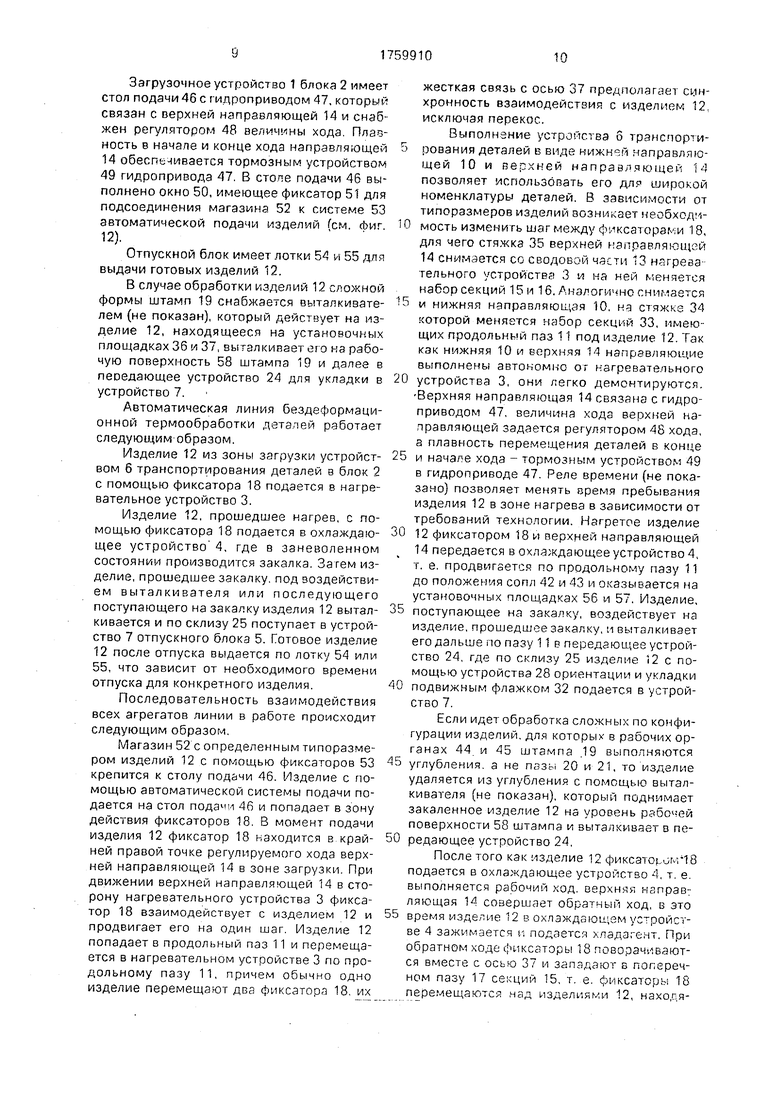

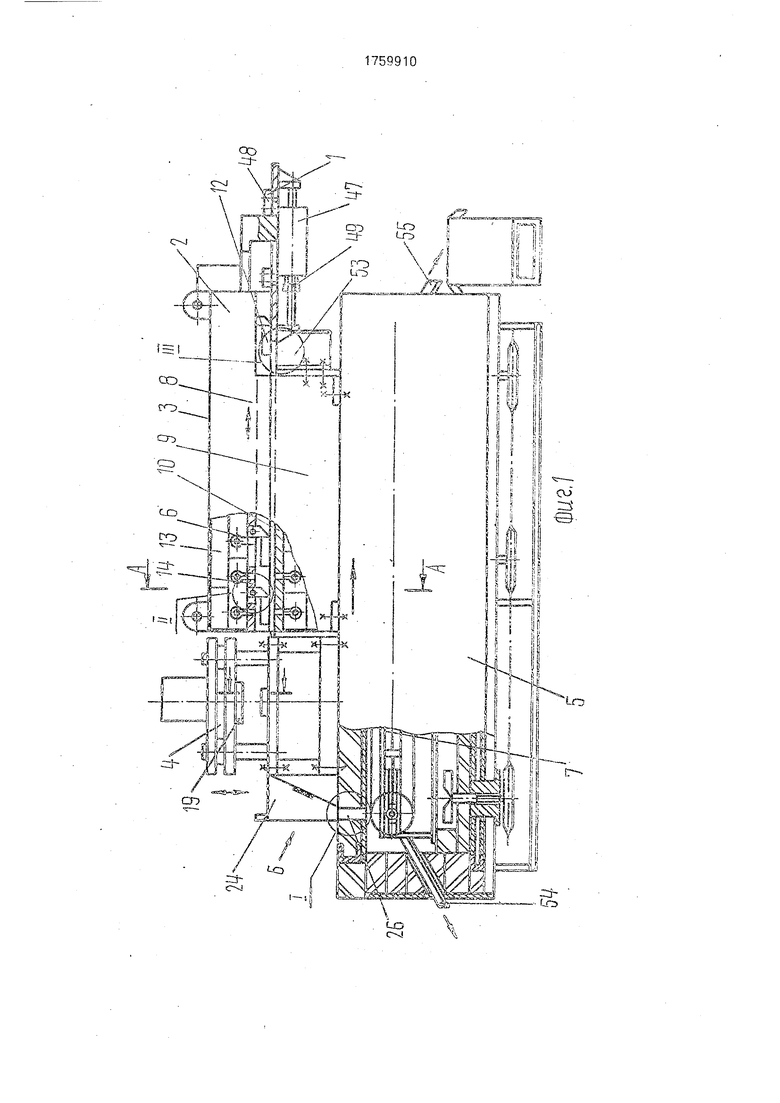

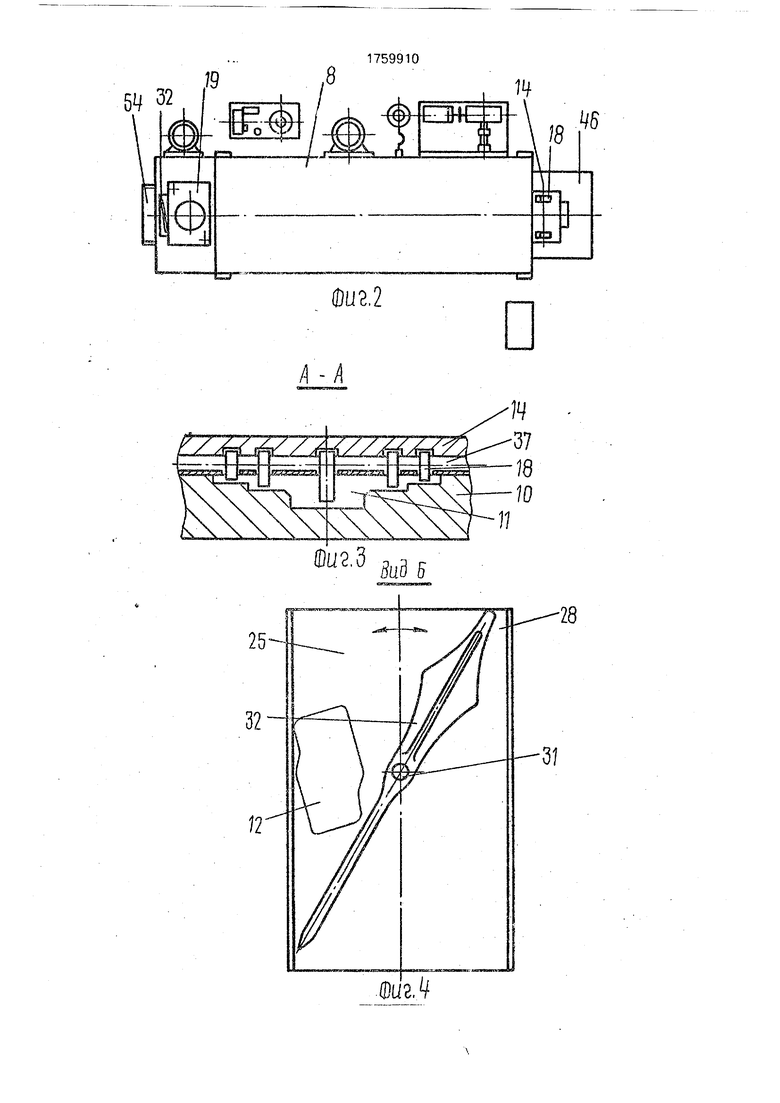

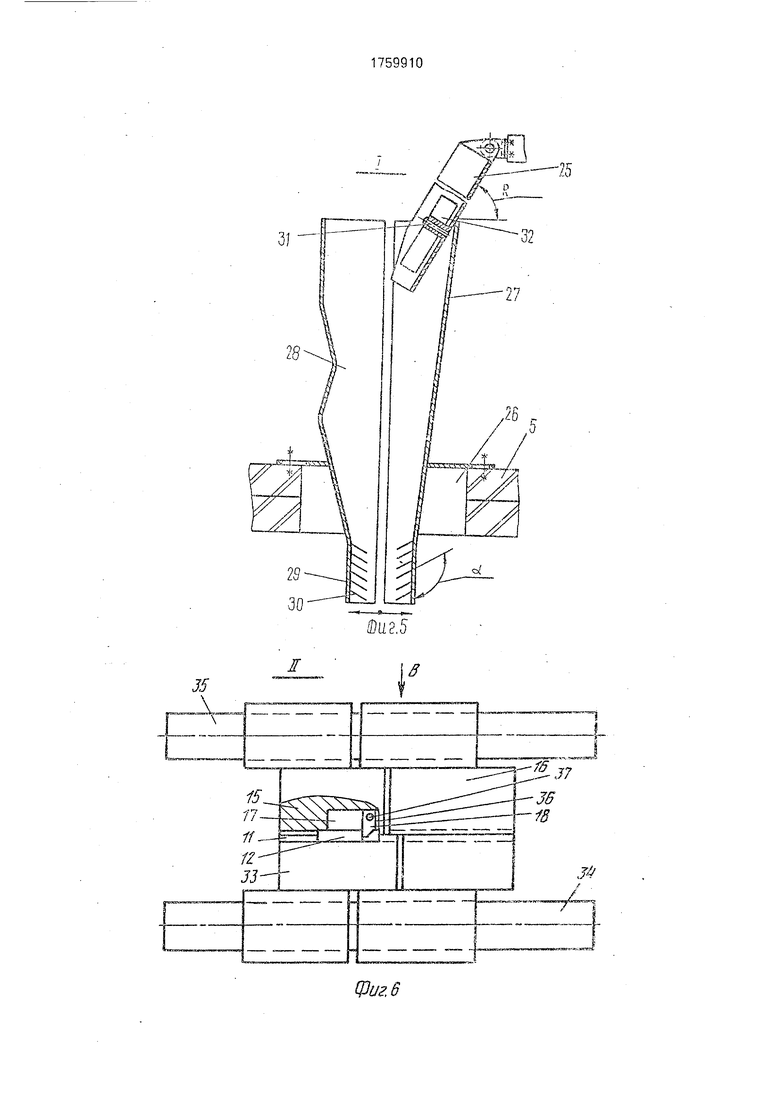

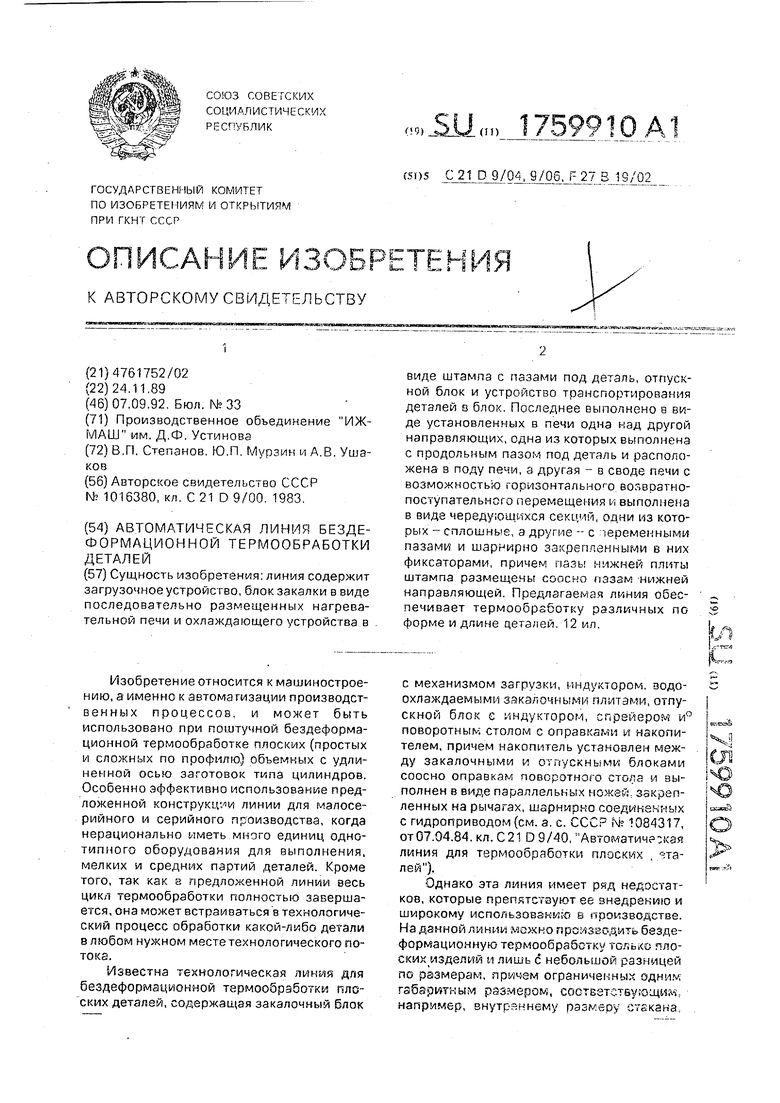

5На фиг. 1 изображена предлагаемая линия; на фиг. 2 - то же, вид в плане; на фиг, 3 - разрез А-А на фиг, 1 (вариант выполнен в неподвижном элементе ступенчатого паза для трех разных по размерам плоских рета0 лей с установкой собачек для трех р- ных деталей); на фиг. 4 - вид Б на фиг. 1 (рабочая сторона передающего устройства с устройством ориентации и укладки); на фиг. 5 - узел i на фиг. 1 (загрузочное окно отпускного

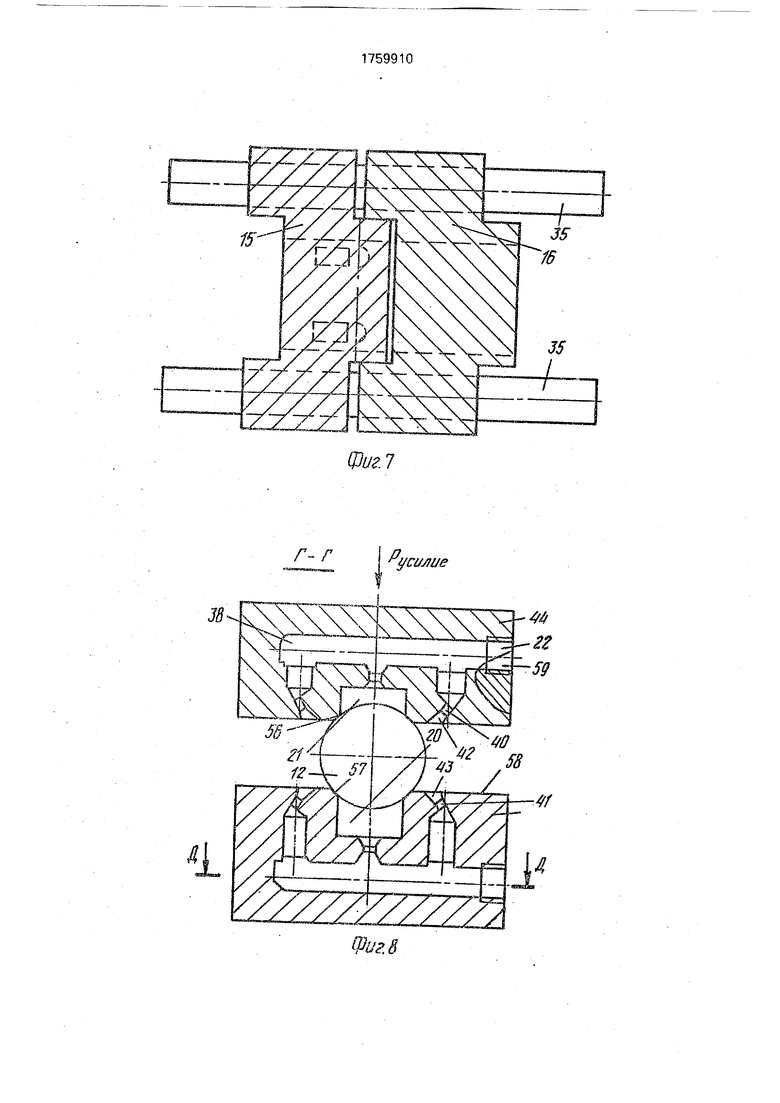

5 блока); на фиг. 6-узел i на фиг, 1 (вид сбоку на подвижный и неподвижный элементы устройства транспортирования деталей закалочного блока, состоящие из секций, собранных на стяжках); на фиг, 7 - вид В на фиг. 6 (вид сверху на подвижный элемент с

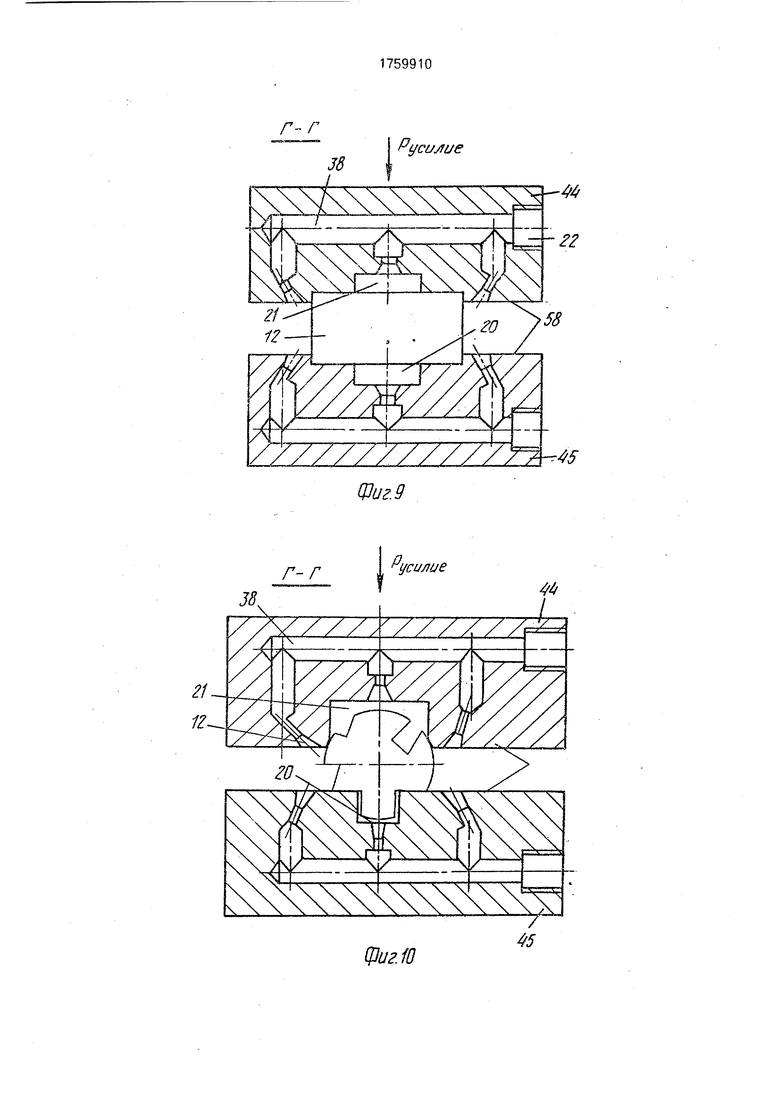

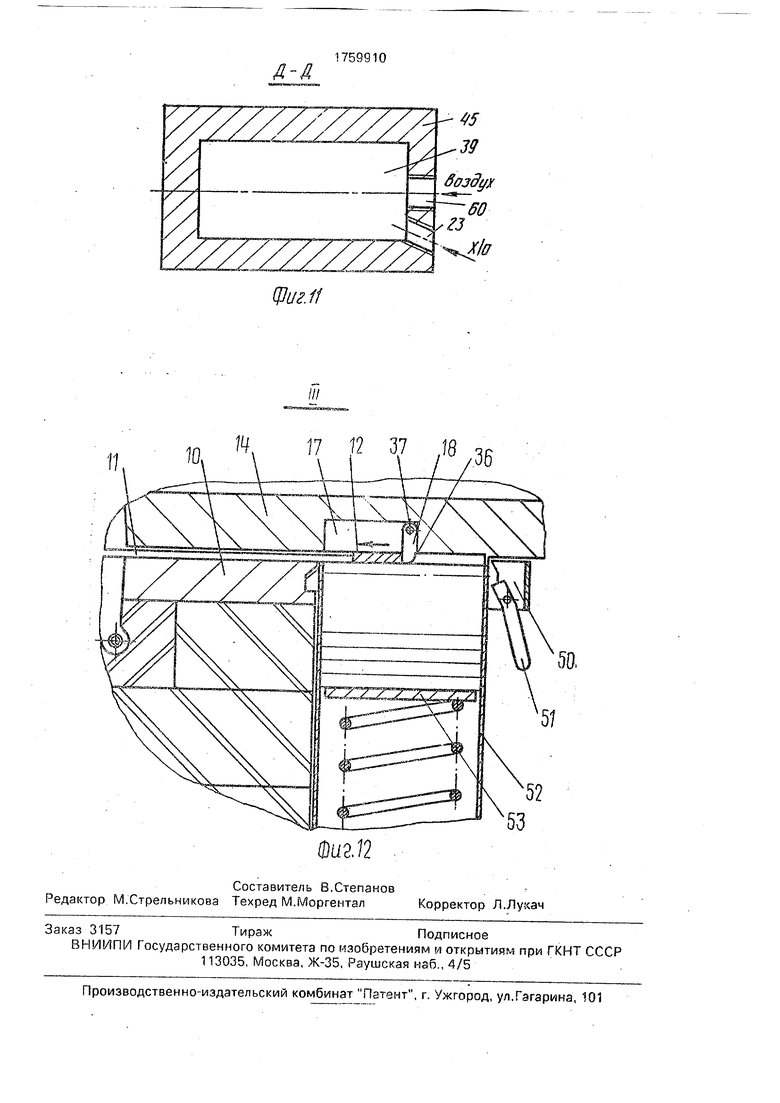

секцией-вставкой и секцией с сзмоустчназ- л /1вающимися собачками); из фиг. 8- разре Г-Г на фиг. 1 (разрез закалочного у. ройст- РЗ по быстросменным рабочим органам при обработке круглой детали); на фиг, 9 - раз- рез Г-Г на фиг. 1 (разрез закалочною устройства по быстросменным рабочим органам при обработке плоских деталей); на фиг. 10 - разрез Г-Г на фиг. 1 (рэзрез закалочного устройства по быстросменным ра- б.очим органам при обработке фасонной сложной деч али); на фиг. 11 - разрез Д-Д не фиг. 8 (камера смешиз ния); на фиг. 12 - узел ill на фиг. 1 (креп пение магазина автоматической подачи деталей к столу подачи).

Автоматическая линия бездеформационной термообработки деталей содержит загрузочное устройство 1. . 2 закалки в виде нагревательного 3 и охлаждающего 4 устройств, последовательно расположен- ь ых, отпускной блок 5 и устройство 6 транспортирования блока 2 и устройство 7 транспортирования отпускною блока S. Мз- февательнсе устройство 3 выполнено в пи- ае проходной печи 8, а устройство 6 - з Ф/uie установленной в подовой ЧРСГИ 9 печи 8 нижней направляющей 10 с пролопьн м пазом 11 под изделия 12 и размещенной в сводовом части 13 печи 8 с возможностью возвратно-поступательного движения по горизонтали верхней направляющей 14 в форме соединенных между собой чередующихся секций 15 и 16, один 1-13 которых, например секции 15, выполнены с поперечными пазами 17 и шарнирно закреплении- ми в них фиксаторами 18. Охлаждающее устройство 1 выполнено в виде штампа 19 с пазами 20 и 2 под изделие 12 и каналами 22 и 23 подачи хладагента, причем паз 20 штампа 19 сопряжен с продольным пазом 11 нижней направляющей 10 устройств. 6.

Для транспортирования деталей между блоком 2 и отпускным блоком 5 л л ни я снабжена передающим устройством 24, которое выполнено в виде склиза 25, встроенного R загрузочное окно 26 отпускного блока 5. Рабочая сторона 27 передающего устройства 24 установлена с возможностью перемещения вдоль загрузочного окна 26 и имеет ус- тройство ориентации и укладки деталей в устройство 7 отпускного блока 5. Устройство 28 ориентации снабжено гасителем 29 скорости, имеющим упругие элементы 30, расположенные под углом а- 150° к верши- нам в направлении движения изделий 12. Устройство 28 выполнено а виде подвижного закрепленного на оси 31 флажка 32, причем центр тяжести последнего смещен относительно точки крепления вверх. Рабочая сторона 27 передающего устройства 24 установлена под углом / 60° (для плоских мелких изделий). Для других изделий угол /3 меняется с целью задания оптимальной скорости движения изделия 12 по склизу 25, т. е, регулируется в зависимости от размеров детали.

Нижняя направляющая 10 выполнена из секций 33. собранных на стяжке 34. Продольный паз 11 может быть выполнен для плоских деталей простой формы, поичем для уменьшения числа переналадок устройства б транспортирования изделий в блоке 2 соответственно меняющимся типоразмерам изделий 12 может быть выполнено два или три паза 11. В теле секций 33 нижней направляющей 10 они располагаются в этом случае в глубмчу ела секций по мере уменьшения размеров продольной, паза 11 собственно размерам изделия 2 ,ъм. фиг. 3). Для более сложной формы (неплоских) продольный паз 11 выполнен один для одного изделия 12.

Чередующиеся секции 15 и 16 верхней направляющей 14 собраны на общей стяжке 35. Установленные в поперечных пазах 17 фи:-. 18 взаимодействуют со стенкой- угиром 3G паза 17. Дпя варианта массового производства верхняя направляющая 14 может быть выполнена монолитной и фиксаторы 18 размешены с определенным шагом, рассчитанным нэ конкретное изделие 12 без возможности изменения его под другое изделие (частный вариант исполнения). Фиксаторы 18 шарнирно устанавливаются лз одном общей оси 17, причем на одной общей оси 37 фиксатороз может быть установлено два, четыре или пять в зависимости от того, на какое число типоразмеров обра- батывэемых изделий 1-2 устройство 6 выполнено без переналадки. Например, для трех-плоских (см. фиг. 3) фиксзгоры 18 с осью 37 связаны жестко, а ось 37 в своих опорах установлена подвижно /, может легко гращаться, поэтому фиксатор 18 легко поворачивается в одну сторону, западает в поперечный паз 17, з в другой стороне взаимодействует со стенкой-урезом 35 (фиг. 1, Зи 12),

Камэлы 22 и 23 подачи хладагента ох- лаждзющеп) устройства 4 соединены с камерами смешивания 38 и 39 для подачи воздуха, а камеры смешивания 38 и 39 через инжекторные отверстия АО и 41 связаны с выходными соплами 42 и 43. Штймп 19 имеет рабочие органы 44 и 45 в которых оыпол- ; s н ы г: а з ы 2 0 и Я 1, п р г- ч с м л з з 21 г;оот8хл г.твует продольному пазу 11 нижней направляющей.

Загрузочное устройство 1 блока 2 имеет стол подачи 46 с гидроприводом 47, который связан с верхней направляющей 14 и снабжен регулятором 48 величины хода. Плавность в начале и конце хода направляющей 14 обеспечивается тормозным устройством 49 гидропривода 47. В стопе подачи 46 выполнено окно 50, имеющее фиксатор 51 для подсоединения магазина 52 к системе 53 автоматической подачи изделий (см. фиг. 12).

Отпускной блок имеет лотки 54 и 55 для выдачи готовых изделий 12.

В случае обработки изделий 12 сложной формы штамп 19 снабжается выталкивателем (не показан), который действует на изделие 12, находящееся на установочных площадках 36 и 37, выталкивает его ка рабочую поверхность 58 штампа 19 и далее в пеоедающее устройство 24 для укладки в устройство 7.

Автоматическая линия бездеформационной термообработки деталей работает следующим образом.

Изделие 12 из зоны загрузки устройством 6 транспортирования деталей в блок 2 с помощью фиксатора 18 подается в нагревательное устройство 3.

Изделие 12, прошедшее нагрев, с помощью фиксатора 18 подается в охлаждающее устройство 4, где в заневоленном состоянии производится закалка. Затем изделие, прошедшее закалку, под воздействием выталкивателя или последующего поступающего на закалку изделия 12 выталкивается и по склизу 25 поступает в устройство 7 отпускного блока 5. Готовое изделие 12 после отпуска выдается по лотку 54 или 55, что зависит от необходимого времени отпуска для конкретного изделия.

Последовательность взаимодействия всех агрегатов линии в работе происходит следующим образом.

Магазин 52 с определенным типоразмером изделий 12 с помощью фиксаторов 53 крепится к столу подачи 46. Изделие с помощью автоматической системы подачи подается на стол подач 1 46 и попадает в зону действия фиксаторов 18. В момент подачи изделия 12 фиксатор 18 находится в крайней правой точке регулируемого хода верхней направляющей 14 в зоне загрузки. При движении верхней направляющей 14 в сторону нагревательного устройства 3 фиксатор 18 взаимодействует с изделием 12 и продвигает его на один шаг. Изделие 12 попадает в продольный паз 11 и перемещается в нагревательном устройстве 3 по продольному пазу 11, причем обычно одно изделие перемещают два фиксатора 18, их

жесткая связь с осью 37 предполагает синхронность взаимодействия с изделием 12 исключая перекос.

Выполнение устройства б транспорти- рования деталей в виде нижней направляющей 10 и верхней направляющей 14 позволяет использовать его дл широкой номенклатуры деталей. В зависимости от типоразмеров изделий возникает необходчмость изменить шаг между фиксаторами 18, для чего стяжка 35 верхней направляющей 14 снимается со сводовой части 13 нпгрева гельного устройства 3 и на ней меняется набор секций 15 и 16. Аналогично снимается

5 и нижняя направляющая 10. на стяжке 34 которой меняется набор секций 33, имеющих продольный паз 11 под изделие 12. Так как нижняя 10 и верхняя 14 направляющие выполнены автономно or нагреватепьного

0 устройства 3, они легко демонтируются. Верхняя направляющая 14 связана с гидроприводом 47, величина хода верхней направляющей задается регулятором 48 хода, а плавность перемещения деталей в конце

5 и начале хода - тормозным устройством 49 в гидроприводе 47. Реле времени (не показано) позволяет менять время пребывания изделия 12 в зоне нагрева в зависимости от требований технологии. Нагретое изделие

0 12 фиксатором 18 и верхней направляющей 14 передается в охлаждающее устройство 4, т. е. продвигается по продольному пазу 11 до положения сопл 42 и 43 и оказывается на установочных площадках 56 и 57. Изделие,

5 поступающее на закалку, воздействует на изделие, прошедшее закалку, и выталкивает его дальше по пазу 11 в передающее устройство 24, где по склизу 25 изделие 12 с помощью устройства 28 ориентации и укладки

0 подвижным флажком 32 подается в устройство 7.

Если идет обработка сложных по конфигурации изделий, для которых в рабочих органах 44 и 45 штампа .19 выполняются

5 углубления, а не пазы 20 и 21, то изделие удаляется из углубления с помощью выталкивателя (не показан), который поднимает закаленное изделие 12 на уровень рабочей поверхности 58 штампа и выталкивает в пе0 редающее устройство 24,

После того как изделие 12 фиксзю м ТЗ подается в охлаждающее устройство 4, т. е. выполняется рабочий ход. верхняя направляющая 14 совершает обратный ход, в это

5 время изделие 12 в охлаждающем ус ройст- ве 4 зажимается г. подается хладагент. При обратном ходе фиксаторы 18 поворачиваются вместе с осью 37 и западают в поперечном пазу 17 секций 15, т. е. фиксаторы 18 перемещаются над изделиями 12, нахо,г.яи .имися в продольном пазу 11 нижней наставляющей 10. Обратный ход верхней на- гпавляющей 14 соответствует шагу между Фиксаторами 18, По окончании зякал- ки (настройка от реле времени) изделие 12 в охлаждающем устройстве 4 освобождается и верхняя направляющая 14 переключается на рабочий ход, подается новое изделие и нагретое изделие выдается из устройства 3 в зону закалки. Далее цмкл повторяется die- us.

Особенностью конструкции тсанспгр- гирующего устройства ; 2 лнлпется еще и то, что его напра;зяг-:ощче могут быть использованы без перз лзлки для двух или трех типоразмеров деталей. Для этого в нижней направляющей 10 с ее секциях 32 может 5нт:1 накоплено н:; дно. с два нщ три продольных паза 11, например для трех типоразмеоов плоских деталей, причем каждый продольный паз 1 выполняется последовательно вглубь тела секиии-больший, затем меньший, причем ппглепн /ч може-т быть для небольшой плоский детзлп или детали типа цилиндра (см. фиг. °-). 1-1:: Дйл;/п 1 взаимодействуют с фмксатоолми 3. количество которых зависит от топ, л ля с;сог.ькп типоразмеров выполнено уг пойстпо О, может быть н э оси 37 установле. о ним дз л, или четыре для двух типоразмеров деталей, или пять для трех типоразмеров деталей, причем дпмня этих фиксаторов выгюлчкпа разной с .учетом того, что, налэ /:мер, один, центральный Фиксатор 18 для азчи.од.ечст- вия с деталью-цилиндром выполнен не- с кол ь 1C о д пиннее, ч э м д в г о / г v, x, предназначенных для взаимодействия со средним изделием 12 м два других фиисато- ра 18 выполнены еще короче для взгччмо- действия с наибольшим мз.тлнзм, располагающимся в первом н°рхчзм продольном пазу 11 (см. фиг, 3).

При обратном ходе верхней ;| пррпг яю- щей 14 ось 37 поворачивается, фиксгл орр 8 западают в поперечный паз 17 и не ье- мают движению и не взаимодействуют с изделием 12. Нагревательное устройстпо 3 выполнено по принципу электрической проходной печи щелевого типа с защитной атмосферой, что обеспечивает РУССКОЙ качество изделий, предохраняя нагреояе- I ibie изделия от поверхностного окисления ч обезуглевожизания.

Принятая схема расположения устройств 3 V-. 4 и их конструкция, а также кон- струкцмя устройства 6 обеспечивают ми и им а/: .- мы и путь по времени и расстоянию от операции нагрева до закалил, чти способствует сохранению тепла, улучшению качества изделий.

0

5 0 5 0 0

1- О

5

,ц

Итак, нагретое до температуры закалки изделие 12 находится в охлеждэющем устройстве 4 на опорных площадках 57 напротив сопл 42 и 43, а нижняя плита штампа 19 (выноски на плиты штампа не сделаны) с рабочим органом 45 остается неподвижной, верхняя плита с рабочим органом 44 опускается, но не замыкается с нижней плитой сразу, а останавливается на некотором рас- сгоянии L, которое определяется из условия сохранения турбулентного движения охлзж- дс-мощей среды. При увеличении последнего скорость истечения охлаждающей среды из сопл А 2 м 43 снижается, в при уменьшении расстояния L иг детали появляется пятнистость. Потоки среды (смеси воздуха с-хлз- дагентов), истекающие из сопл со скоростью 150-200 м/с, интенсивно охлаждают деталь. ,;. гивное турбулентное движение вызываемое noTOKpMv; у поверхности дэтсглп. разиучает паровую оболочку, которая возникает вокруг детали и мешает отводу тс-пла. Такое интенсивное охлаждение осуществляется до температуры выше начала мзр -онситного превращения но 20-50° С. После этого верхняя и нижняя плиты тпампа з мь каются, т. е. смыкается рабо- ЧР.Я поверхность 58 быстросменных рабочих органов 44 и 45. хладагент в это время не отключается, так выдерживается деталь в заневоленном состоянии, зажатая на установочных площадках 56 и 57, и охлаждается

доЗО-40сС.

- Конструкция верхней и нижней плит штампа выполнена так, что каналы подачи воздуха 59 ч 60, каналы 22 и 23 подачи хладагента, а также камеры смешивания 38 и 39 находятся непосредственно в теле зтих ппчт, собственно являющихся быстросменными рабочими органами 44 45 охлаждающего устройства 4 {гидроштампа), позволившего своей конструкции исключить силовой агрегат-пресс. При смене типоразмера обрабатывсемой детали заменяется один комплект быстросменных рабочих органов 44 и 45 на другой комплект органов, в теле которых соответственно обрабатываемому изделию выполнены направляющие пазы 20 и 21 или углубления, если изделие сложное по конфигурации, а f акжо выполнена соответствующая система подзчи хладагента, причем на входе кана- лов 22, 23. 59 и 60 предусмотрены регуляторы расхода (не показаны), с помощью которых представляется возможность регу- л /фозать состав хладагента, менял его концентрацию. В качестве хладагенте ппикммззтся водно-щелочной раствор ме- гзкрилонитраяьного сополимера УЗСП-1, о б е с п е ч м в а ю щ ии работоспособность

спрейерных систем и чистоту поверхности, что аннулирует операцию промывки. Закаливающая способность регулируется концентрацией раствора. Длп определенных марок сталей предусмотрено только коз- душное охлаждение. Наличие регупятороз расхода хладагента и его порционности позволяет дифференцировать расход смеси и ее состав в зависимости от марки стали и необходимой скорости охлаждения детали, что обеспечивает широкую номенклатуру обрабатываемых деталей по материалу.

Смешивание воздуха с хладагентом происходит в камерах смешивания 33 и 39 и через некоторые отверстия 40 и 44, через сопла 42 и 43 смесь подается из изделие 12. Конструкция сопл 42 м 43, угол их раскрытия и угол атаки, под которым струг хпгдаген- та подается на изделие, также расположение трех сопл по ширине детали обеспечивают условие xopoiiie o охвата изделия 12 и равномерного воздействия хладагента на него, исключая пятнистость, т. е. неравномерность структуры по поверхности детали.

Окончание времени закалки одного изделия в охлаждающем устройстве 4 синхронно совпадает с окончанием времени нагрева другого изделия (для конкретного типоразмера детали) в нагревательном уст- ройстве 3, Изделие, которое с помощью фиксаторов 18 подается в охлаждающее устройство 4, воздействует на изделие, находящиеся на установочных площадках 56 и 57, и продвигает его по продольному пазу 11, направляя его таким образом в передающее устройство 24 для подачи в устройство 7, изделие попадает на склиз. Чтобы обеспечить работоспособность передающего устройства 24 и укладку изделий в ячейки (карманы) конвейера отпускной печи (конвейер не показан), для широкой номенклатуры деталей, рабочая сторона 27 склиза 25 снабжена устройством 28 ориентации и укладки деталей, выполненным в виде по- движного флажка 32, закрепленного на оси 31 так, что центр тяжести флажка 32 (точка О, см, фиг. 4) смещен вверх по ходу падающего изделия. Когда идут небольшие по габаритам изделия и их нджно уложить по ширине конвейера отпускной печи по две штуки, изделие при своем падении по склизу 25 взаимодействует с флажком 32 и в зависимости от его положения (за счет смещения центра тяжести) скользит по правой, то по левой стороне склиза 25 относительно точки крег.ленмя и ложится по ширине конвейера отпускной печи слеза или справа.

Если идут средних размеров изделий (длина их больше 2/3 длины кармана конвейера), скорость конвейера отпускной печи синхронизируется с подачей изделий от охлаждающего устройства 4 так, что в один карман их укладывается два. Еслч детали меткие (длина заготовок не превышает 1/3 дпины кзрмана) то они укладываются рав- HOMPDHO за счет флажка 32 по две на одну сторону кармана конвейера, т. е. четыре е один карман. Если же подвергаются термо- обработке габаритные детали, когда длина их сс-льшэ ширины конвейера отпускной печи, с рабочей стороны 27 передающего устройства 24 убирается подвижный флажок 32 с осью 31 изделия 12.скатываясь по склизу 25, ложатся на ленту конвейера отпускной печи или встают вертикально в ячейку, закрепленную на конвейер, в зависимости от требований к обработке детали. Для того, чтобы изделие спокойно ложилось на ленту конвейера отпускной печи, устройство 7 снабжено гасителем 29 скорости, встроенным в загрузочное окно 26 отпускного блока 5. Загрузочное окно снабжено гасителем 29, который ВЫПОЛКРЧ в виде проволочного ерша 1, элементы его расположены под углом 145 а 165° к вертикали в направлении падения детали. Угол выбирается из расчета, учитывающего то, что при а 145° наблюдается явление спруживания элементов, слишком сильное гашение скорости изделия или даже изделие может повиснуть на элементах, а если а. - 165°, то эффект гашения скорости падающего изделия резко снижается, изделие имеет нежелательно большую скорость падения, что ведет к быстрому выходу из строя конвейерной ленты отпускной печи.

Использование предложенного технического решения позволяет значительно по- высить эффективность линии за счет обеспеченной конструкцией всех ее агрегатов, узлов и транспортной системы возможности бездеформационной термообработки широкой номенклатуры изделий плоских - простых и сложных по профилю, объемных заготовок с удлиненной осью и заготовок типа цилиндров. Обеспечена возможность быстрой смены, переналадки агрегатов линии, а именно: смены верхней 14 и не кней 10 направляющих устройства в трансм-рти- ровании деталей блока 2. Один комплект быстросменных рабочих органов 44 и 45 охлаждающего устройства 4 может быть заменен на другой комплект, предназначенный для другого типоразмера изделий. Передающее устройстве 24 зг счет выполнения устройства 28 з виде флажка и еихронизи- ровакной связи с работой охлаждающего устройства 4 и отпускного блока 5 обеспечьвает подачу и укладку широкой номенклатуры изделий.

Предложенная конструкция линии позволяет значительно сократить занижаемые производственные площади, обеспечивает компактность и достижение высокой троиз- водительности, технологический процесс на линии полностью замкнут, что позволяет использовать ее автономно, а также в любой технологической цепочке механической обработки изделий.

Конструкция охлаждающего устройства, выполненного как гидроштамп, позволяет обойтись без пресса и в то же время обеспечить усилие, достаточное для бездеформационной термообработки, что улучшает качество изделий. Качество изделий улучшается еще за счет того, что деталь охлаждается хладагентом УЗСП-1 или сжатым воздухом, Линия применима для деталей, требования технологии которых определяет закалку в масле или воде, или воздушное охлаждение. Регулирование количества и состава хладагента, обеспеченное конструкцией быстросменных рабочих органов штампа, позволяет выполнить эти требования в одном охлаждающем устройстве.

Хорошее качество деталей обеспечивается за счет того, что нагрев в устройстве 3 происходит в защитной атмосфере.

Наиболее эффективно использование линии там, где идут небольшие партии изделий. Нецелесообразно иметь энергоемкое оборудование, специализированное по деталям, где есть необходимость быстрой переналадки агрегата под другую номенклатуру изделий.

Формула изобретения Автоматическая линия бездеформационной термообработки деталей, содержащая загрузочное устройство, блок закалки в

виде последовательно размещенных нагревательного и охлаждающего устройств, отпускной блок и устройство транспортирования деталей в блок, отличающаяся тем, что, с целью расширения номенклатуры

обрабатываемых деталей путем обеспечения обработки различных по конфигурации деталей, нагревательное устройство выполнено в виде проходной печи, устройство транспортирования деталей выполнено в

виде установленных в печи одна над другом направляющих, одна из которых выполнена с продольным пазом поп, деталь и расположена в поду печи, а другая - в своде печи с возможностью горизонтального воззратнопоступательного перемещения и выполнена в виде чередующихся секций, одни из которых - сплошные, а другие - с поперечными пазами и шарнирно закрепленными в них фиксаторами, охлаждающее устройство выполнено в виде штампа с пазами под деталь, причем пазы нижней плиты штампа размещены соосно пазам нижней направляющей.

LO

r-

и

3/1

а

ег

5 №

Ё гпш

У-У

гпф

м

0166SAI

31

/ Л--

AjL

25

Фиг 6

чГЧ

s, г X 4s

-.

OL66SAI

-21

It

J -J

6 2n&

ZLZ/L

Щи г 11

-4S 39

боздуу 60

гз

Х1в

иД

52

53

Авторы

Даты

1992-09-07—Публикация

1989-11-24—Подача