Изобретение относится к носителям для катализаторов, которые могут быть применены как в химической, газовой и металлургической отраслях промышленности, так и в области очистки газов.

Известны различные носители [1] обладающие как малой удельной поверхностью (пемза, диатомит, асбест), так и с относительно развитой поверхностью (γ-Al2O3, MgO, силикагель, глины, алюмосиликаты). К недостаткам данных носителей следует отнести низкую механическую прочность и малую каталитическую активность.

Наиболее близким по физико-механическим свойствам к заявляемому изобретению является носитель [2] (прототип) с преобладающей удельной поверхностью 0,25-0,52 м2/г, полученный при следующем соотношении компонентов, мас. Каолин 20-40 Глина 20-30 Кварцевый песок 15-29, Кремниевая кислота 10-40.

К недостаткам прототипа относятся:

высокая температура обжига 1150о, не позволяющая проводить совместное спекание композиции "носитель-катализатор", являющейся более технологичной и высокоактивной по всему объему:

низкая внутридиффузионная активность, т.к. имеет место образование значительного количества закрытых пор при введении в шихту кремниевой кислоты;

неравномерность толщины слоя и необходимость проведения процесса активации катализатора после его нанесения на носитель;

энерго-трудоемкий процесс изготовления: тонкодисперсный помол, формообразование цилиндриков, сушка (250оС), спекание (1150оС).

Целью изобретения является снижение температуры спекания и повышение внутридиффузионной активности носителя для катализаторов.

Поставленная цель достигается тем, что в качестве инертной неорганической матрицы применяются диспергированные отходы стекольного производства с удельной поверхностью 95-115 м2/г и температурой размягчения 600-650оС, а в качестве связующего калиевое или натриевое жидкие стекла при следующем соотношении компонентов, мас.

Диспергированные

отходы стекольного производства 80-85

Калиевое или натриевое жидкие стекла Остальное

Существенным отличительным признаком заявляемого изобретения является использование диспергированных отходов стекольного производства (оконное стекло, стеклобой, стекловолокно и др. а также и их смесей) с удельной поверхностью 95-115 м2/г в качестве носителя для катализаторов. Преимущества данного носителя объясняются его инертной природой. Предлагаемый носитель равномерно смешивается с мелкодисперсным катализатором (различного характера), что позволяет проводить каталитический процесс более эффективно за счет того, что в композиции отсутствуют перемещения приповерхностных атомов, изменяющих структуру и состав поверхности катализаторов.

Жидкое стекло, выполняя роль связующего, одновременно обеспечивает снижение температуры спекания матрицы из диспергированных отходов стекольного производства, т. к. обволакивая стеклочастицы, улучшает контакт между ними. Кроме того, жидкое стекло содержит щелочные окислы, являющиеся промоторами, повышающими активность катализатора. При совместном смешивании и спекании носителя с катализатором жидкое стекло создает условия проведения каталитических реакций не только на поверхности катализатора, но и по всему объему, чем повышается его производительность и долговечность. Такие макро- и микроструктуры позволяют проводить регенерацию катализаторов после его использования.

При разработке данного носителя использовали:

оконное стекло ГОСТ Ш-90 марки М2 с удельной поверхностью, от 120 до 74 м2/г, следующего состава, мас. Диоксид кремния 71,0-73,0 Оксид алюминия 1,7-1,9 Оксид кальция 8,0-8,5 Оксид натрия 14,0-15,0 Оксид магния 3,0-3,5 и имеющего температуру размягчения 600- 650оС;

калиевое жидкое стекло ТУ-6-09-01-657-84, силикатный модуль 3,0-3,5, плотность 1,20-1,30 г/см3 или натриевое жидкое стекло ГОСТ 13078-87, силикатный модуль 2,5-3,0, плотность 1,20-1,30 г/см3.

Приготовление носителя осуществлялось по разработанной технологии: отходы стекольного производства, например, оконное стекло, диспергировали в вертикальной вибрационной установке с амплитудой колебаний 7 мм, частотой колебаний 1000 об/мин и временем помола 20 мин. После чего добавляли дозированное количество жидкого стекла и производили вибросмешение до однородного состояния. Затем набирались навески и прессовались кольца размером 50х30х10 мм в стальной пресс-форме при удельном давлении 300 кг/см2. Образцы высушивались на воздухе до постоянного веса, а затем спекались в атмосфере воздуха при температуре 650+10оС в течение 30 мин.

Спеченные кольца испытывались на механическую прочность (истирание) и внутридиффузионную активность путем измерения удельной поверхности.

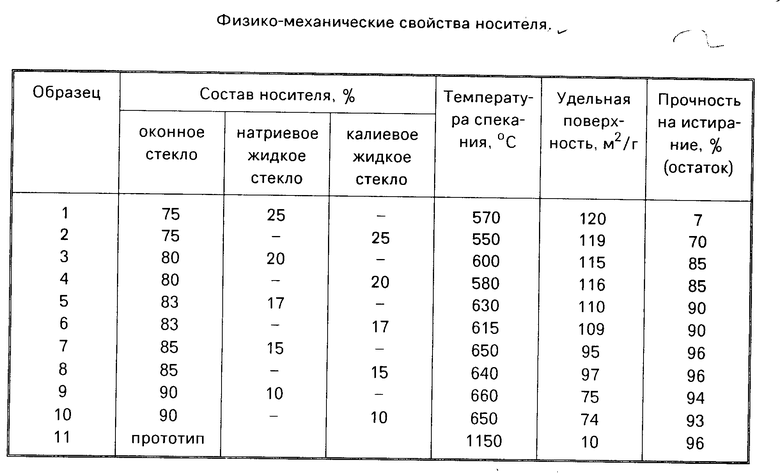

Физико-механические свойства носителя для катализаторов приведены в таблице.

Из данных таблицы видно, что поставленная цель изобретения достигается у образцов 3-8, у которых соотношение носитель; связующее (мас.) составляет 80-85 15-20 и температура спекания 600-650оС. При этих параметрах образцы обладают высокой внутридиффузионной активностью и наибольшей прочностью на истирание.

Носитель, полученный на основе предложенных материалов, обладает рядом преимуществ.

Допускает совместное смешение и формообразование композиции носитель-катализатор и спекается при температурах значительно ниже температуры спекания прототипа (соответственно 650 и 1150оС).

Повышается каталитическая активность катализаторов за счет равномерного распределения мелкодисперсных активных частиц носителя по всему объему.

Данный носитель может быть применен в изготовлении катализаторов, работающих не только при температурах свыше 350оС, но и при более низких температурах.

Менее энергоемок и прост в изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1992 |

|

RU2111790C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ SO*002 | 1992 |

|

RU2089289C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1992 |

|

RU2111051C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2009556C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 1991 |

|

RU2069204C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В МЕТАЛЛОКЕРАМИКУ | 1998 |

|

RU2138866C1 |

| ВСПЕНИВАЮЩАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2265582C2 |

Использование: изобретение относится к носителям для катализаторов. Сущность изобретения: носитель для катализаторов содержит в качестве инертной неорганической матрицы диспергированные отходы стекольного производства с удельной поверхностью 95-115 м2/г и температурой размягчения 600 650°С, а в качестве связующего калиевое или натриевое жидкое стекло при соотношении компонентов мас. диспергированные отходы стекольного производства 80 85; калиевое или натриевое жидкое стекло остальное. 1 табл.

НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ, состоящий из инертной неорганической матрицы и связующего, отличающийся тем, что в качестве инертной неорганической матрицы он содержит диспергированные отходы стекольного производства с удельной поверхностью 95 115 м2/г и температурой размягчения 600 650oС, а в качестве связующего калиевое или натриевое жидкое стекло при следующем соотношении компонентов, мас.

Диспергированные отходы стекольного производства 80 85

Калиевое или натриевое жидкое стекло Остальное

| Носитель для катализатора | 1974 |

|

SU498028A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-11-25—Подача