Изобретение относится к области катализа, в частности может быть использовано для каталитического окисления диоксида серы в отходящих газа ТЭС, а также в химической, нефтехимической и металлургической промышленности.

Для изготовления катализаторов окисления диоксида серы разработан ряд катализаторов [1]. Недостатком этих катализаторов является высокая температура зажигания, сложность технологии изготовления.

Наиболее близким к заявляемому изобретению является смешанный железомедный катализатор [2] следующего состава, мас.%:

Окись железа - 34 - 37

Окись меди - 34 - 35

Двуокись кремния - 5,1 - 5,5

Окись цинка - 1,3 - 2,2

Пятиокись фосфора - Остальное

Основным недостатком прототипа является сложная технология изготовления, высокая температура зажигания, необходимость работы с пятиокисью фосфора, поглощающей пары воды из газового потока, в целом невысокая эффективность работы.

Целью изобретения является снижение температуры спекания, стоимости изготовления и повышение эффективности работы катализатора окисления диоксида серы.

Поставленная цель достигается тем, что катализатор, включающий каталитически активный компонент на основе оксидов железа и меди, носитель и связующее, отличающийся тем, что в качестве активного компонента катализатор содержит железную руду и основной карбонат меди, в качестве носителя - диспергированные отходы стекольного производства, а в качестве связующего - калиевое или натриевое жидкие стекла при следующем соотношении ингредиентов, мас.%:

Основной карбонат меди - 2,5 - 10,0

Диспергированные отходы стекольного производства - 10,0 - 25,0

Калиевое или натриевое жидкое стекло - 10,0 - 15,0

Железная руда - Остальное

Катализатор дополнительно содержит в качестве активного компонента оксид кобальта (II, III) в количестве 2,0 - 5,0 мас.%, оксид ванадия в количестве 1,0 - 2,5 мас.%, оксид вольфрама в количестве 0,5 - 2,5 мас.%.

Отличительным признаком заявляемого изобретения является использование диспергированных отходов стекольного производства с удельной поверхностью 95 - 115 м2/г в качестве инертного носителя. Кроме того, использование железной руды в качестве "носителя - катализатора" позволяет равномерно распределиться ей по всему объему, выполняя функции и носителя, и катализатора.

Жидкое стекло в качестве связующего одновременно обеспечивает снижение температуры спекания матрицы, улучшает контакт между частицами стеклобоя и руды. Кроме того, жидкое стекло содержит оксиды щелочных металлов, являющихся промотором, повышающих активность катализатора и снижающих температуру его зажигания.

При разработке "носителя-катализатора" использовали:

- стеклокрошку ГОСТ III-90 марки М1, М2 или М3 с удельной поверхностью от 70 до 120 м2/г следующего состава, мас.%:

Диоксид кремния - 71,0 - 73,0

Оксид алюминия - 1,7 - 1,9

Оксид кальция - 8,0 - 8,5

Оксид натрия - 14,0 - 15,0

Оксид магния - 3,0 - 3,5

и имеющего температуру размягчения 600 - 650oC;

- натриевое жидкое стекло ГОСТ 13078 - 87, силикатный модуль 2,5 - 3,0, плотность 1,20 - 1,30 г/см3;

- железную руду следующего состава, мас.%:

Оксид железа (III) - 52,5

Оксид железа (II) - 3,4

Оксид кремния - 43,5

Оксид алюминия - 0,32

Оксид кальция - 0,19

Оксид магния - 0,85

Оксид марганца - 0,026

Пятиокись фосфора - 0,047

Сера - 0,016

Пример. Тонкоизмельченные компоненты шихты в количестве, г:

Оксид железа в виде железной руды - 51,0

Стеклопорошок - 17,5

Оксид меди в виде основного карбоната меди - 12,5

Оксид кобальта - 3,0

Оксид ванадия - 2,0

Оксид вольфрама - 1,5

смешивали в шаровой мельнице с "жучками" в течение 1 часа, а затем добавляли жидкое стекло в количестве 12,5 г. Смесь перемешивали еще 15 минут до равномерной влажности, после чего материал выгружали в закрытую емкость. Затем брали навески по 30 г и прессовали кольца диаметром 50•20•10 мм в стальной пресс-форме при удельном давлении 1,5 - 2,0 т/см2. Прессовки высушивали на воздухе в течение 4 - 6 часов, а затем в сушильном шкафу еще 2 часа при температуре 120±10oC, высушенные заготовки обжигали в муфельной печи при температуре 650±10oC при скорости подъема температуры 100oC/ч и выдерживали при конечной температуре 4 часа.

Изготовленные по вышеописанной технологии катализаторы испытывались в проточно-циркуляционной эмульгаторной установке при 110 - 140oC, концентрация диоксида серы 0,11 об.% и кислорода - 21 об.% в исходной реакционной смеси и при объемной скорости 4000 ч-1. Об эффективности катализатора судили по степени конверсии α .

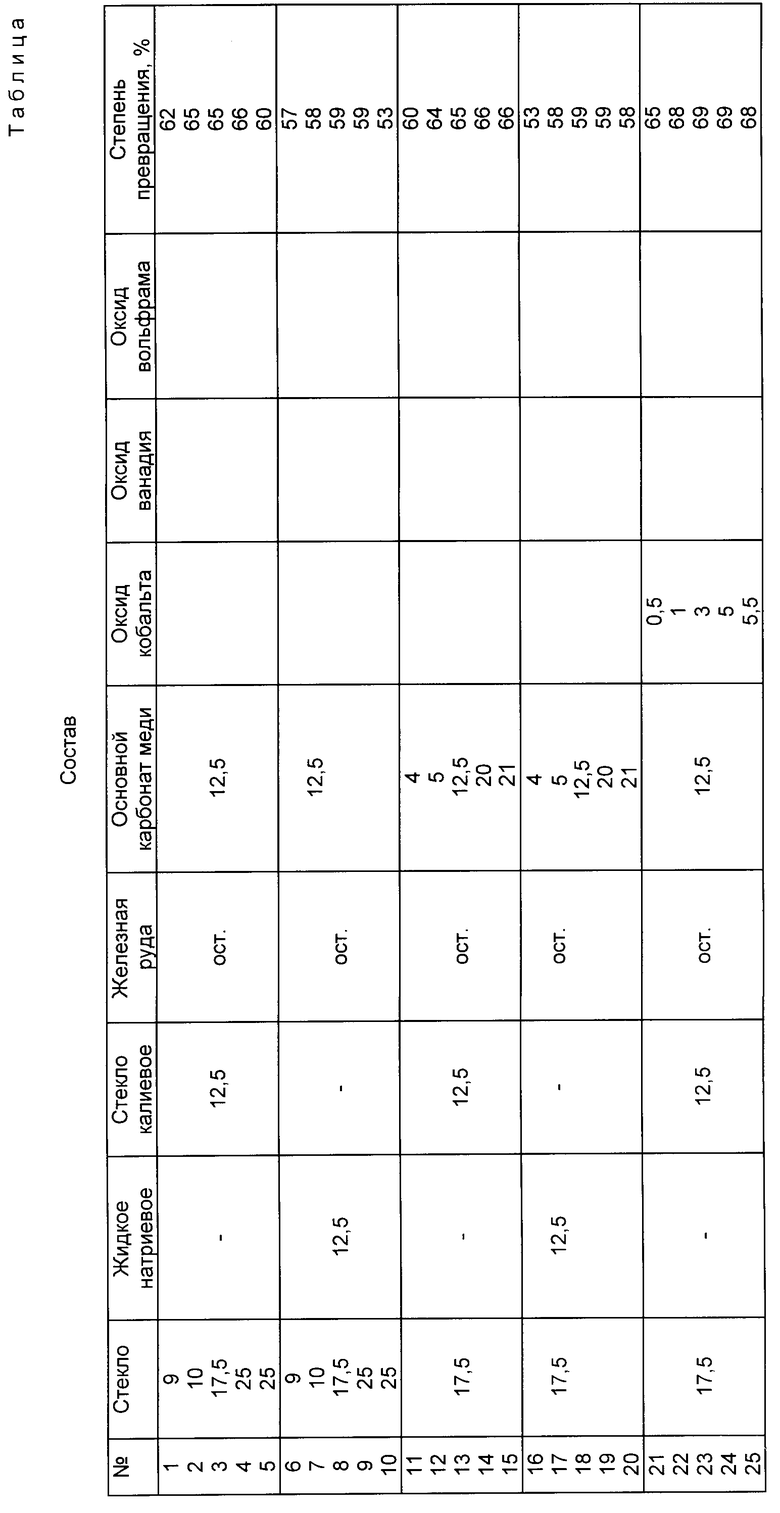

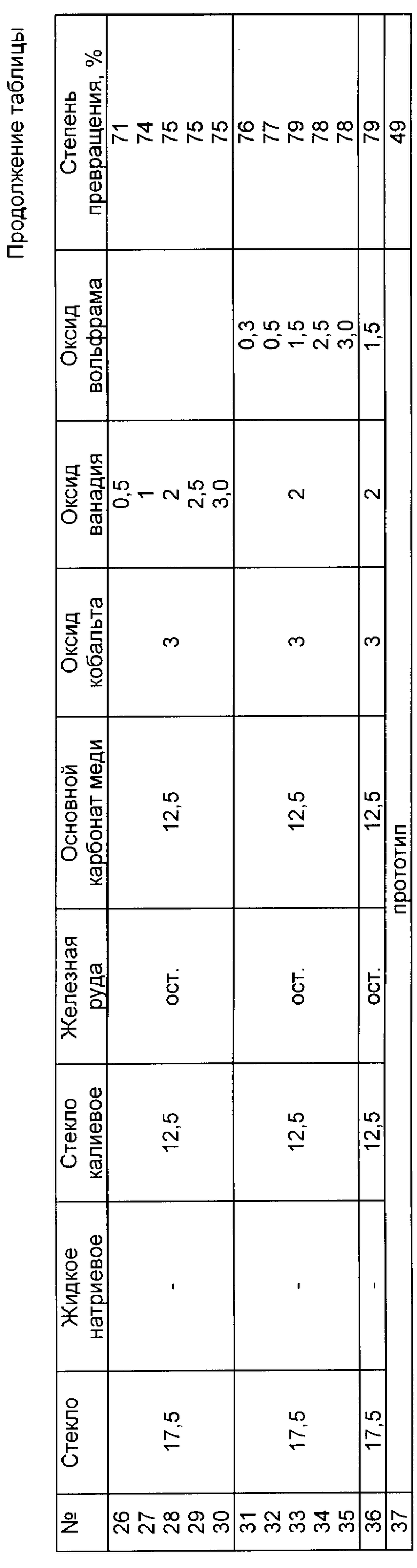

Результаты испытаний представлены в таблице.

Из данных таблицы видно, что железная руда при ее формовании со стеклянным порошком и жидким стеклом обладает каталитической активностью. При содержании железной руды в смеси 30 - 72,5% степень превращения диоксида увеличивается от 50 до 60%. Введение оксидов кобальта, вольфрама, ванадия повышает степень превращения до 79%.

Основной карбонат меди при его введении в каталитическую массу, при сушке и при обжиге катализатора превращается в оксид, улучшая его микроструктуру.

(CuOH)2CO3 _→ CuO + H2O + CO2

и повышает степень превращения α .

Таким образом, использование:

железной руды снижает стоимость катализаторов, повышает эффективность его работы;

жидкого стекла упрощает технологию изготовления, снижает температуру формования и спекания;

основного карбоната меди повышает активность катализатора улучшает его структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ SO*002 | 1992 |

|

RU2089289C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1992 |

|

RU2111051C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ | 1992 |

|

RU2040964C1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДА ОТ ПРИМЕСЕЙ МОНООКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВОДОРОДА | 1992 |

|

RU2050974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1992 |

|

RU2050975C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА В ПРИСУТСТВИИ АММИАКА | 1992 |

|

RU2024304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2011 |

|

RU2562459C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

Изобретение относится к области катализа, в частности может быть использовано для очистки отходящих газов ТЭС от диоксида серы. Цель изобретения достигается тем, что в качестве активного компонента катализатор содержит железную руду и основной карбонат меди, в качестве носителя - диспергированные отходы стекольного производства, а в качестве связующего - калиевое или натриевое жидкое стекло. Катализатор дополнительно содержит в качестве активного компонента оксид кобальта (II, III), оксид ванадия и оксид вольфрама. 3 з.п. ф-лы, 1 табл.

Основной карбонат меди - 2,5 - 10,0

Диспергированные отходы стекольного производства - 10,0 - 25,0

Калиевое или натриевое жидкое стекло - 10,0 - 15,0

Железная руда - Остальное

2. Катализатор по п.1, отличающийся тем, что он дополнительно содержит в качестве активного компонента оксид кобальта (II, III) в количестве 2 - 5 мас.%.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| и др | |||

| Технология катализаторов.-Л.: Химия, 1989, с.272 | |||

| SU, авторское свидетельство, 1003880, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-27—Публикация

1992-11-27—Подача