Изобретение относится к инструменту для обработки металлов давлением и может быть использовано при производстве холодногнутых профилей швеллерного типа.

Кроме равнополочных гнутых швеллеров, изготавливаемых в соответствии с ГОСТ 8278, существует целый ряд профилей швеллерного типа, в том числе таких, у которых боковые полки не достигают угла подгибки в 90°. Эти специальные швеллеры приведены, например, в справочнике под ред. И.С.Тришевского. Производство и применение гнутых профилей проката, М., Металлургия, 1975, с.472…473 (см. №№6-2 и 6-17). Такие швеллеры нередко изготавливаются в тех же системах калибров, что и швеллеры с «прямыми» (т.е. под углом 90°) полками.

Как правило, между рабочими клетями установлены неприводные вертикальные ролики (см., например, книгу А.П.Чекмарева и В.Б.Калужского. Гнутые профили проката, М., Металлургия, 1974, с.21).

Известна система калибров профилегибочного стана для производства швеллерных профилей, образованная верхними и нижними калиброванными валками, содержащими цилиндрические и конические элементы с заданными размерами и углами наклона калибров (см. пат. РФ №2096099). Недостатком этой системы является невозможность получения швеллеров с полками, ширина которых больше высоты стенки профиля.

Наиболее близким аналогом к заявляемому объекту является система калибров для производства равнополочного швеллера 120×60×6 мм, приведенная в книге под ред. И.С.Тришевского. Калибровка валков для производства гнутых профилей проката, Киев, «Техника», 1980, с.48-55, рис.13.

Эта система калибров состоит из пар горизонтальных валков, установленных в клетях, и пар вертикальных роликов, установленных за каждой формующей клетью, и характеризуется тем, что верхние валки 5, 6, 7 и 12 клетей выполнены цилиндрическими, а других клетей - цилиндроконическими. Известная система калибров также непригодна для получения швеллеров, ширина полок которых больше ширины их стенок.

Технической задачей настоящего изобретения является повышение качества и потребительских свойств специальных гнутых швеллеров за счет улучшения геометрии профилей.

Для решения этой задачи предлагаемая система калибров состоит из пар горизонтальных цилиндроконических валков, установленных в клетях, и пар вертикальных роликов, установленных за каждой формующей клетью стана, и для формовки специального швеллерного профиля из стали с временным сопротивлением бв=480…620 МПа, толщиной 7…8 мм и с углом подгибки βп=66°…68°, за второй и третьей клетями стана установлены ролики с рабочими поверхностями, образованными двумя усеченными конусами, сопряженными своими малыми диаметрами, за пятой клетью установлены ролики с рабочими поверхностями, образованными каждая двумя усеченными конусами с цилиндрической поверхностью между ними, а за остальными формующими клетями - вертикальные ролики с цилиндрическими поверхностями и с усеченными конусами на верхних торцах роликов, контактирующих с кромками подгибаемых полок; длина образующей цилиндрической поверхности роликов за пятой клетью стана соответствует высоте профиля, формуемого в этой клети, а угол наклона образующих конических поверхностей роликов за шестой - восьмой формующими клетями равен 25°…35°.

Приведенные параметры получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в использовании вертикальных роликов соответствующей конфигурации для подгибки полок швеллера. Необходимость их использования обусловлена следующими факторами: большой шириной В полок (В≈1,09 ширины Н стенки); предельной для стана «2÷8» толщиной профиля (8 мм); формовкой полосовой заготовки из стали повышенной прочности (до 620 МПа). Кроме того, наличие такого количества роликов хорошо центрирует полосу, что сводит до минимума разность в ширине полок формуемого сечения, т.е. улучшает потребительские свойства профиля.

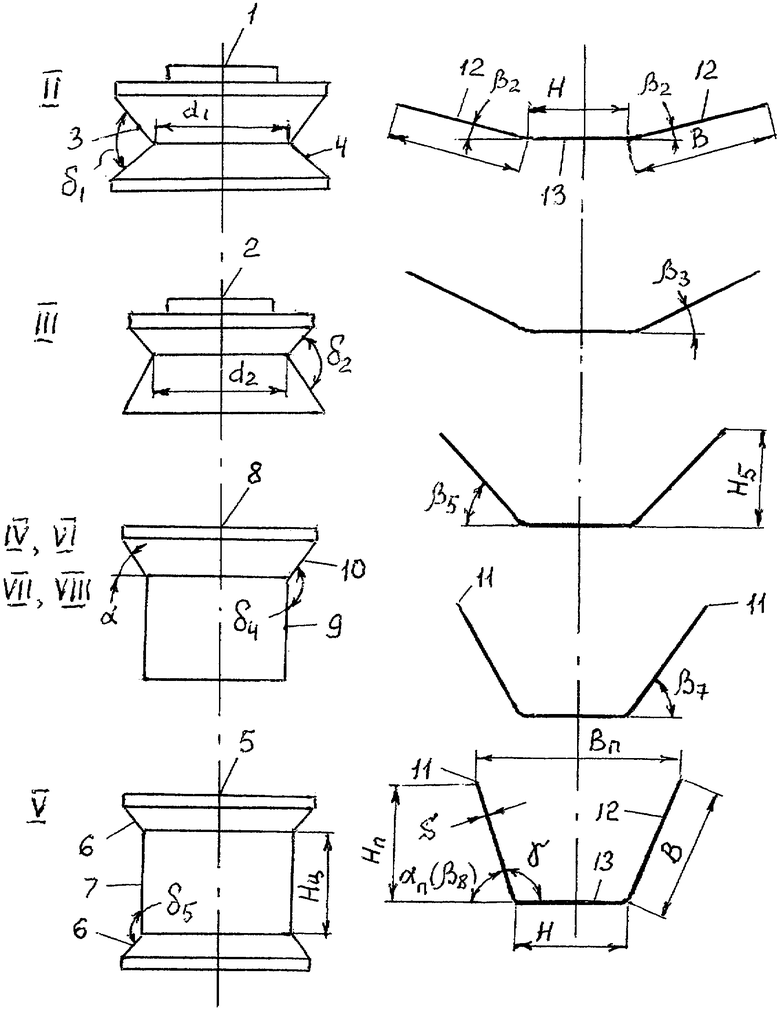

На чертеже приведены предлагаемые вертикальные ролики, а также схема формовки (углы подгибки) специального швеллера 150×180×300×8 мм (здесь 180 - высота профиля Нп); римские цифры - порядковые номера клетей.

Ролики 1 и 2, установленные соответственно за II и III клетями, выполнены с рабочими поверхностями, образованными двумя усеченными конусами - верхним 3 и нижним 4, которые сопряжены своими малыми диаметрами d1 и d2. За V клетью установлены ролики 5; рабочая поверхность каждого из них образована двумя коническими поверхностями 6 с цилиндрической поверхностью 7 между ними, причем длина образующей Нц этой поверхности соответствует высоте Н5 профиля, выходящего из V клети.

За всеми остальными клетями стана: IV, VI, VII и VIII - установлены ролики 8 с цилиндрическими поверхностями 9 и с усеченными конусами 10 на верхних торцах роликов, контактирующих с кромками 11 формуемой полосы. Угол наклона образующих конических поверхностей роликов за VI…VIII клетями может быть равен α=25°…35°.

На схеме формовки профиля обозначены: 12 - полки швеллера шириной В, 13 - стенка профиля шириной Н, β - угол подгибки полок.

Опытную проверку заявляемой системы калибров осуществляли в ОАО «Магнитогорский металлургический комбинат». С этой целью при формовке специальных швеллерных профилей из стальных полос с σв=480…620 МПа и толщиной S=7…8 мм, с H=150 мм, B=196 мм и с углом между полками и стенкой γ=113° варьировали форму рабочих поверхностей роликов и местоположение их на стане 2÷8×100÷600. Результаты опытов оценивали по качеству геометрии готовых швеллерных профилей.

Наилучшие результаты (выход швеллеров, полностью соответствующих требованиям технических условий, - в пределах 99,1…99,8%) получены с использованием предлагаемой системы калибров. Отклонения от предлагаемых параметров калибров ухудшали достигнутые показатели. Так, использование роликов за всеми клетями с рабочими поверхностями, образованными двумя усеченными конусами или же с поверхностями, как у роликов 5 (см. фиг.1) не только затрудняла прохождение формуемых полос через калибры (что заставляло профилировать на заправочных скоростях), но в ряде случаев приводило к травмированию кромок полок, не говоря о повышении трудозатрат на изготовление роликов. В то же время использование всех роликов, аналогичных 8, приводило к отклонениям ширины полок от допускаемых величин (В±3 мм). Перемена местами роликов 5 и 8, а также при

Нц≠Н5 (у роликов за v клетью) и α≠25°…35° не обеспечивала у части профилей выполнение угла 66°…68°(наклона полок к горизонтали).

Применение заготовки с σв≠480…620 МПа уменьшило выход профилей с требуемой геометрией до 87…96%. Использование системы калибров, взятой в качестве ближайшего аналога, не позволила получить требуемой геометрии профилей ни в одном случае.

Таким образом, опытная проверка показала приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономический анализ показал, что внедрение настоящего изобретения на станах, аналогичных стану 2÷8×100÷600 ОАО «ММК», позволит увеличить выход вышеназванных профилей (или близких к ним по геометрии и размерам) с требуемой геометрией не менее, чем на 8% с соответствующим ростом прибыли от их реализации.

ПРИМЕР КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Специальный профиль 150×180×300×8 мм (см. описание) формуется по схеме, показанной на чертеже, с использованием предлагаемой системы калибров.

Углы подгибки по клетям (β):0°→10°→20°→32°→45°→58°→65°→67°15'. Углы между образующими конических поверхностей вертикальных роликов за II и III клетями: δ1=80°, δ2=90°; за IV клетью - δ4=135° (между конической и цилиндрической поверхностями); δ5=125°; α=30°. У роликов 5-Нц=Н5=139 мм.

Размеры готового профиля: ширина стенки Н=150±2 мм, высота Нп=180±3 мм, ширина профиля (расстояние между кромками полок) - Вп=300±3 мм; βп=67°. Ширина заготовки - Вз=509 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2007 |

|

RU2343032C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2391171C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| Способ формовки профилей швеллерного типа | 1982 |

|

SU1069901A1 |

Изобретение относится к инструменту для обработки металлов давлением, в частности к валкам и роликам формующих клетей профилегибочных станов. Система калибров состоит из пар горизонтальных цилиндроконических валков, установленных в клетях, и пар вертикальных роликов, установленных за каждой формующей клетью стана. Причем за второй и третьей клетями стана установлены ролики с рабочими поверхностями, образованными двумя усеченными конусами, сопряженными своими малыми диаметрами, за пятой клетью установлены ролики с рабочими поверхностями, образованными каждая двумя усеченными конусами с цилиндрической поверхностью между ними. За остальными формующими клетями - вертикальные ролики с цилиндрическими поверхностями и с усеченными конусами на верхних торцах роликов, контактирующих с кромками подгибаемых полок. Повышается качество и потребительские свойства специальных швеллеров за счет улучшения их геометрии. 2 з.п. ф-лы, 1 ил.

1. Система калибров профилегибочного сортового стана для формовки специального швеллерного профиля из стали с временным сопротивлением σв=480…620 МПа, толщиной 7…8 мм и с углом подгибки βп=66…68°, состоящая из пар горизонтальных цилиндроконических валков, установленных в клетях, и пар вертикальных роликов, установленных за каждой формующей клетью стана, причем за второй и третьей клетями стана установлены ролики с рабочими поверхностями, образованными двумя усеченными конусами, сопряженными своими малыми диаметрами, за пятой формующей клетью установлены ролики с рабочими поверхностями, образованными каждая двумя усеченными конусами с цилиндрической поверхностью между ними, а за остальными клетями - вертикальные ролики с цилиндрическими поверхностями и с усеченными конусами на верхних торцах роликов, контактирующих с кромками подгибаемых полок.

2. Система калибров по п.1, отличающаяся тем, что длина образующей цилиндрической поверхности вертикальных роликов, установленных за пятой клетью стана, соответствует высоте профиля, формуемого в этой клети.

3. Система калибров по п.1, отличающаяся тем, что угол наклона образующих конических поверхностей вертикальных роликов, установленных за шестой - восьмой формующими клетями, равен 25…35°.

| Калибровка валков для производства гнутых профилей проката | |||

| / Под ред | |||

| ТРИШЕВСКОГО И.С | |||

| - Киев: Техника, 1980, с.48-55, рис.13 | |||

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103089C1 |

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2009-12-10—Публикация

2008-09-29—Подача