Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых сортовых профилей на многоклетевых профилегибочных станах.

Современные профилегибочные станы содержат последовательно установленные двухвалковые клети, содержащие валки с формующими элементами необходимой для изготовления конкретного профиля конфигурации. Каждый тип стана характеризуется параметрами (толщиной и шириной) профилируемой заготовки. Особенности конструкции типовых профилегибочных станов достаточно подробно описаны [1]. Первая клеть таких станов - задающая и содержит валки с гладкой цилиндрической бочкой.

Известен профилегибочный стан, каждая предыдущая черновая клеть которого наклонена к оси прокатки в направлении последующей клети на угол, величина которого прямо пропорциональна разнице в уровнях формовки этих двух клетей [2].

Известен также профилегибочный стан, у которого станины выполнены в виде двух замкнутых прямоугольных рам, расположенных слева и справа от продольной оси стана, со съемными верхними траверсами для нажимных винтов, общих для всех подушек клетей [3].

Недостаток известных станов - возможность взаимного проскальзывания формуемой полосы и валков (в особенности, при поштучном процессе профилирования и больших углах подгибки за проход).

Наиболее близким к предлагаемому является профилегибочный стан для производства неравнополочных швеллеров [4].

Этот стан содержит последовательно установленные клети дуо с верхними и нижними валками, бочки которых состоят из цилиндрических и конических элементов с заданным углом наклона образующей конуса к горизонтальной оси валка, и характеризуется тем, что верхние валки обеих предчистовых клетей выполнены каждый из одного конического элемента для формовки большей полки швеллера и одного цилиндрического элемента для взаимодействия с горизонтальной стенкой швеллера, в результате чего уменьшается продольное скручивание профилей.

Недостатком описанного стана также является возможность проскальзывания горизонтальных элементов формуемой полосы относительно валков, что ограничивает величины частных (за один проход) углов подгибки, травмирует профили и повышает износ валков.

Действительно, при относительно больших частных углах подгибки затрудняется заход формуемой полосы в калибры, что вынуждает увеличивать зажатие полосы валками. Это может привести не только к раскатке отдельных участков профиля (с вероятным искажением его геометрии), но и к наклепу металла (с возможным трещинообразованием). Кроме того, при излишнем зажатии полосы увеличивается локальный износ валков, что сокращает длительность их работы.

Технической задачей изобретения является расширение технологических возможностей станов с поштучным и полунепрерывным процессом производства преимущественно сортовых гнутых профилей ограниченной толщины с горизонтальными элементами и снижение трудозатрат при профилировании.

Для решения этой задачи у профилегибочного стана для производства профилей с горизонтальными элементами, содержащего последовательно установленные клети дуо с верхними и нижними валками, бочки которых состоят из цилиндрических и конических элементов с заданным углом наклона образующей конуса к горизонтальной оси валка, при профилировании полос толщиной от 0,5 до 3,0 мм бочки нижних валков всех клетей с углом наклона образующей конуса конических элементов к горизонтальной оси валка, равным или меньшим значения из диапазона от 60 до 70o, выполнены в виде среднего цилиндрического и расположенных по обе стороны от него конических элементов, при этом цилиндрические поверхности упомянутых средних цилиндрических элементов выполнены гуммированными пластиком.

Бочки верхних валков всех клетей с углом наклона образующей конуса конических элементов к горизонтальной оси валка, равным или меньшим значения из диапазона от 60 до 70o, выполнены в виде среднего цилиндрического и расположенных по обе стороны от него конических элементов, при этом цилиндрические поверхности упомянутых средних цилиндрических элементов выполнены гуммированными пластиком на центральном участке, ширина которого составляет от 0,5 до 0,7 от ширины цилиндрических элементов.

В качестве пластика использована резина.

Приведенные зависимости получены опытным путем и являются эмпирическими.

Сущность данного технического решения состоит в увеличении сил трения между валками полосой при исключении упругой (и тем более - пластической) деформации металла, причем только на горизонтальных участках (например, стенке швеллера) формуемой полосы.

При этом величина межвалкового зазора на этих участках устанавливается в зависимости от толщины пластика и его упругости. Очевидно, что величина этого зазора будет также зависеть от числа гуммированных валков в данной клети (для двух валков зазор меньше).

Увеличение частных углов подгибки за счет повышения сил трения на горизонтальных участках валков с одновременным увеличением их тянущего усилия позволяет уменьшить количество формующих проходов (и клетей), что снижает расход валков и, следовательно, трудозатраты при профилировании. Профилирование с большими углами подгибки следует сочетать с последовательным изменением уровня формовки первых (черновых) клетей стана для того, чтобы предотвратить пластическое растяжение кромок полосы и появление волнистости.

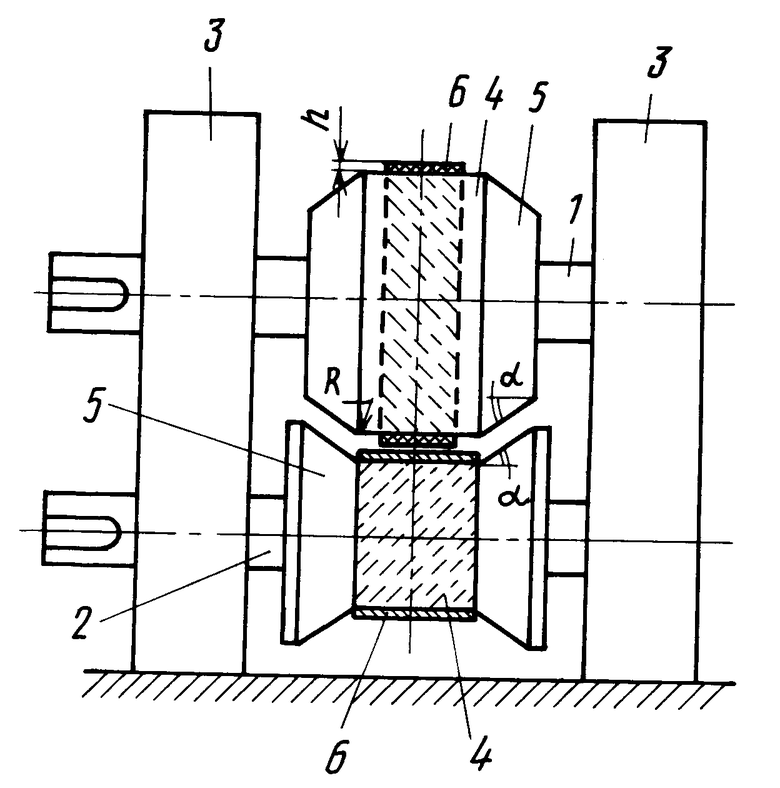

На чертеже показана схема формующей клети стана.

Эта клеть дуо содержит верхний 1 и нижний 2 валки, установленные в станинах 3. Бочки валков состоят из цилиндрических 4 и конических 5 формующих элементов; угол наклона образующей конуса элементов 5 к горизонтальной оси валка α ≤ 60 - 70o. Цилиндрический элемент 4 нижнего валка гуммирован по всей своей ширине пластиком 6 толщиной h, а аналогичный элемент верхнего валка - только на части b своей ширины, что необходимо для "освобождения" формирующих радиусов R и прилегающих к ним цилиндрических участков этого валка.

При профилировании формуемая полоса (не показана) под действием горизонтального усилия от предыдущей (или задающей) клети входит в калибр данной клети, первоначально соприкасаясь кромками с коническими элементами 5 нижнего валка, в результате чего начинается подгибка вверх боковых элементов полосы. Затем полоса, при дальнейшем продвижении в направлении прокатки, захватывается валками данной клети, установленными с заданным зазором. На выходе из рассматриваемой клети боковые элементы формуемой полосы подогнуты на угол α .

Опытную проверку найденного технического решения производили на станах с поштучным процессом профилирования 2 - 8 • 100 600 и 0,3 - 1,5 • 20 - 90 АО "Магнитогорский меткомбинат",

С этой целью при профилировании различных швеллерных и корытных профилей толщиной 2 - 3 мм (стан "2 - 8") и 0,5 - 1,5 мм (стан "0,3 - 1,5") валки нескольких первых (черновых) и промежуточных клетей гуммировали резиной и полипропиленом, варьируя количество клетей с покрытием только нижних цилиндрических элементов или же этих элементов на обоих валках (причем, на верхних валках изменяли ширину покрытия), а также величину межвалковых зазоров.

Наилучшие результаты (бездефектное профилирование корытных и швеллерных профилей на стане "2 - 8", соответственно, в семи и шести клетях, а на стане "0,3 - 1,5" в пяти клетях, с переменным уровнем формовки в обоих случаях) достигнуты при использовании данного технического решения. При этом на стане "0,3 - 1,5" достаточно было использовать только нижние гуммированные валки, а на стане "2 - 8" - и нижние, и верхние валки клетей с α ≤ 60 - 70o.

Увеличение ширины покрытия на верхних валках стана "2 - 8" ухудшало формирование радиусов изгиба профилей, а уменьшение этой ширины ухудшало захват формуемой полосы валками. Установлено, что увеличение α (сверх 60 - 70o) не дает положительных результатов.

Было также проведено контрольное профилирование на обоих станах без гуммирования валков. Бездефектные профили были получены только с использованием 9 - 8 формующих клетей (на стане "2 - 8") и 6 клетей (на стане "0,3 - 1,5").

Пример 1. Профилегибочный стан легкого типа с поштучным процессом профилирует полосы с максимальной толщиной S = 1,5 мм. Нижние средние цилиндрические элементы всех клетей с α ≤ 70o гуммированы резиной, а профилирование швеллеров ведется в пяти клетях без ухудшения геометрии профилей.

Пример 2. Стан с полунепрерывным процессом профилирования полос толщиной до S = 3 мм. Все нижние средние цилиндрические элементы клетей с α ≤ 60o покрыты (гуммированы) полипропиленом по всей ширине (120 мм). Все верхние цилиндрические элементы тех же клетей аналогично гуммированы на ширине 0,6 • 120 = 72 мм. Формовка корытных профилей осуществляется в семи клетях без ухудшения качества профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2003 |

|

RU2243841C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2335365C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СОРТОВОГО СТАНА | 2008 |

|

RU2375136C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых профилей на многоклетевых профилегибочных станах. Профилегибочный стан содержит последовательно установленные клети дуо с верхними и нижними валками. Бочки валков состоят из цилиндрических и конических элементов. При профилировании полос толщиной от 0,5 до 3,0 мм бочки нижних валков всех клетей с углом наклона образующей конуса конических элементов к горизонтальной оси валка α ≤ 60 - 70o имеют средний цилиндрический и расположенные по обе стороны от него конические элементы. Цилиндрические поверхности средних элементов гуммированы пластиком. Аналогично выполнены бочки верхних валков, но пластиком гуммирован только центральный участок цилиндрической поверхности средних элементов. Ширина участка составляет от 0,5 до 0,7 от ширины цилиндрического элемента. В результате обеспечивается расширение технологических возможностей стана и снижение трудозатрат при профилировании. 2 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тришевский И.С | |||

| Производство гнутых профилей (оборудование и технологи я) | |||

| - М.: Металлургия, 1982, с.71 - 78, 83 - 90 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетел ьство, 893311, B 21 D 5/06, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2071851, B 21 D 5/06, 199 7 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1669612, B 21 D 5/06, 1991. | |||

Авторы

Даты

1998-06-20—Публикация

1997-03-19—Подача