1

Изобретение относится к обработке металлов давлением, в частности к колесопрокатному производству и может быть использовано при изготовлении штампокатанных колес.

Известен способ изготовления железнодорожных колес, при котором заготовку предварительно осаживгиот между плоскими плитами для удешения окалины, послечего осуществляют осадку в калибровочном кольце и производят разгонку центральной зоны заготовки специальным пуансоном. Далее формуют ступицу и прилегающую к ней часть диска, после чего прока тывгиот обод и остальную часть диска с раскаткой заготовки по диаметру. В завершение прессопрокатных операций производят выгибку диска и калибровку обода по ширине. Центральное отверстие в ступице прошивают либо после осадки заготовки, либо после выгибки диска 1.

Известен способ, включающий осадку и формовку осаженной заготовки, прокатку колеса с образованием гребня, выгибку диска и калибровку обода. Заготовку, предварительно осаженную на первом прессе, подают на .стол второго пресса, где производят

окончательную ссадку в матрице и разгонку центральной зоны заготовки пуансоном. Затем заготовка попадает на формовочный пресс, на прокатный стан и на последнем прессе происходит выгибка диска и калибровка обода. Здесь же производят прошивку центрального отверстия в ступице 2. Недостатком известного способа

0 является низкое качество колес, особенно гребня, и сложность технологического процесса их производства. Гребень часто является наиболее быстроизнашивающимся в процессе эксплуа5тации элементом колеса. Он подготавливается вместе с ободом во время формовки заготовки и окончательные размерй. приобретает при прокатке на колесопрокатном стане. При этом в

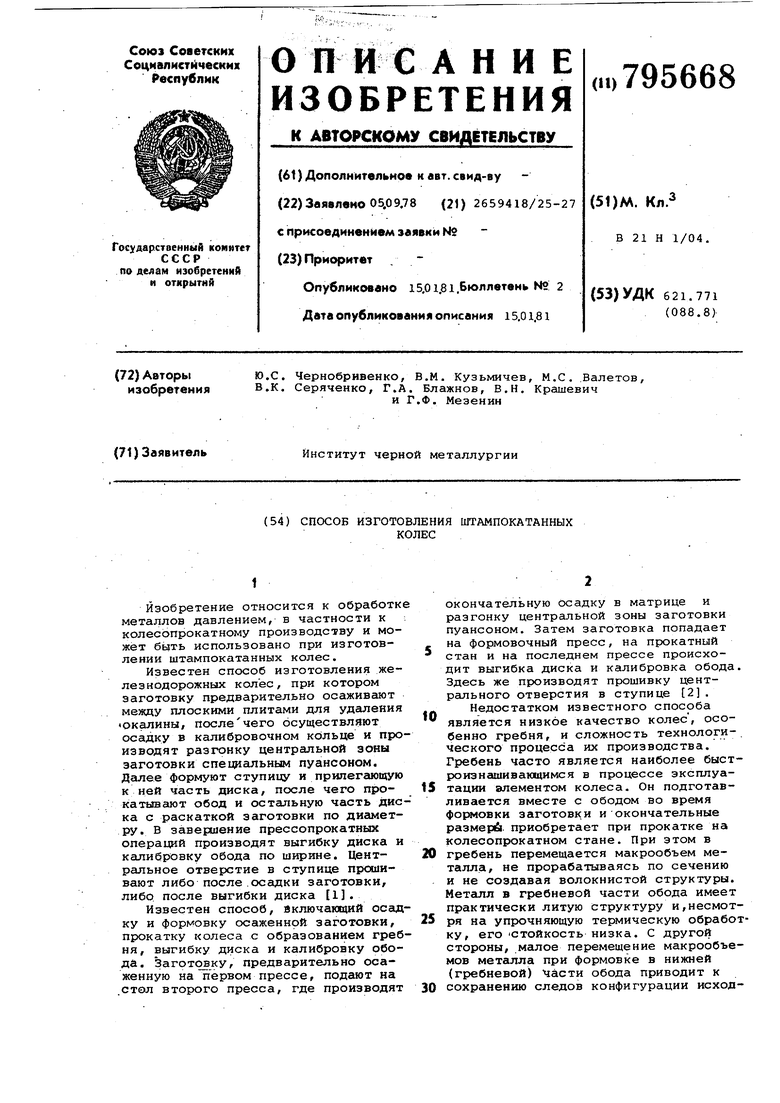

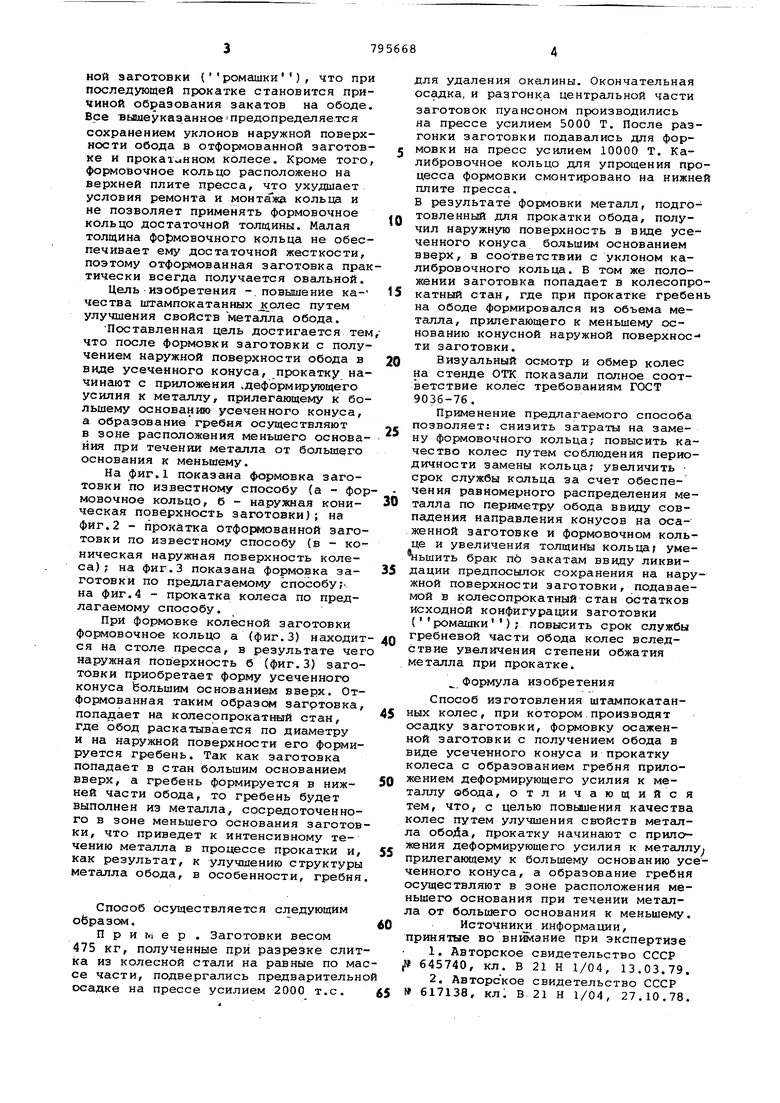

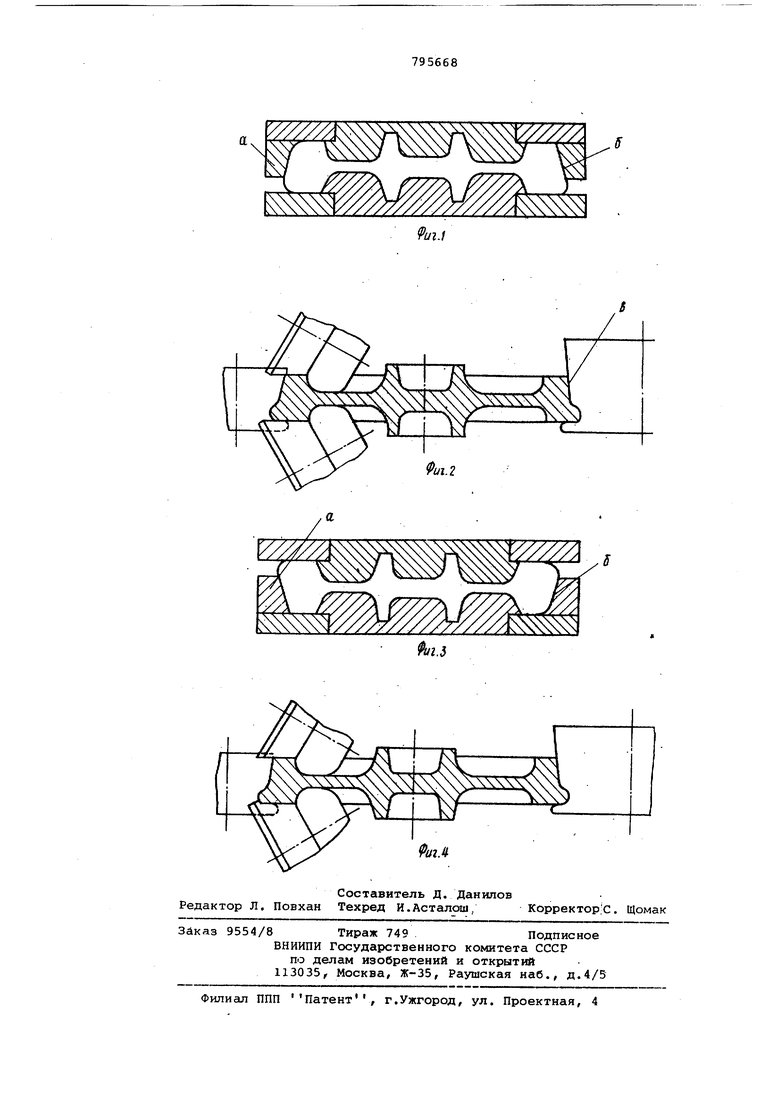

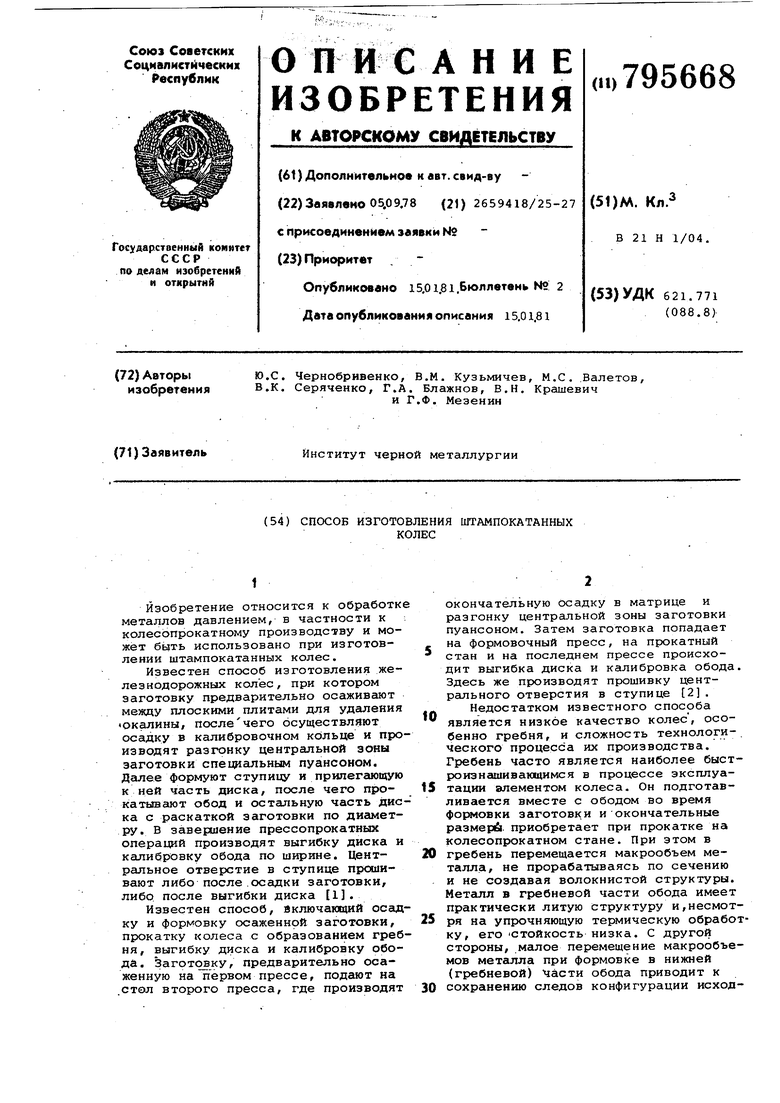

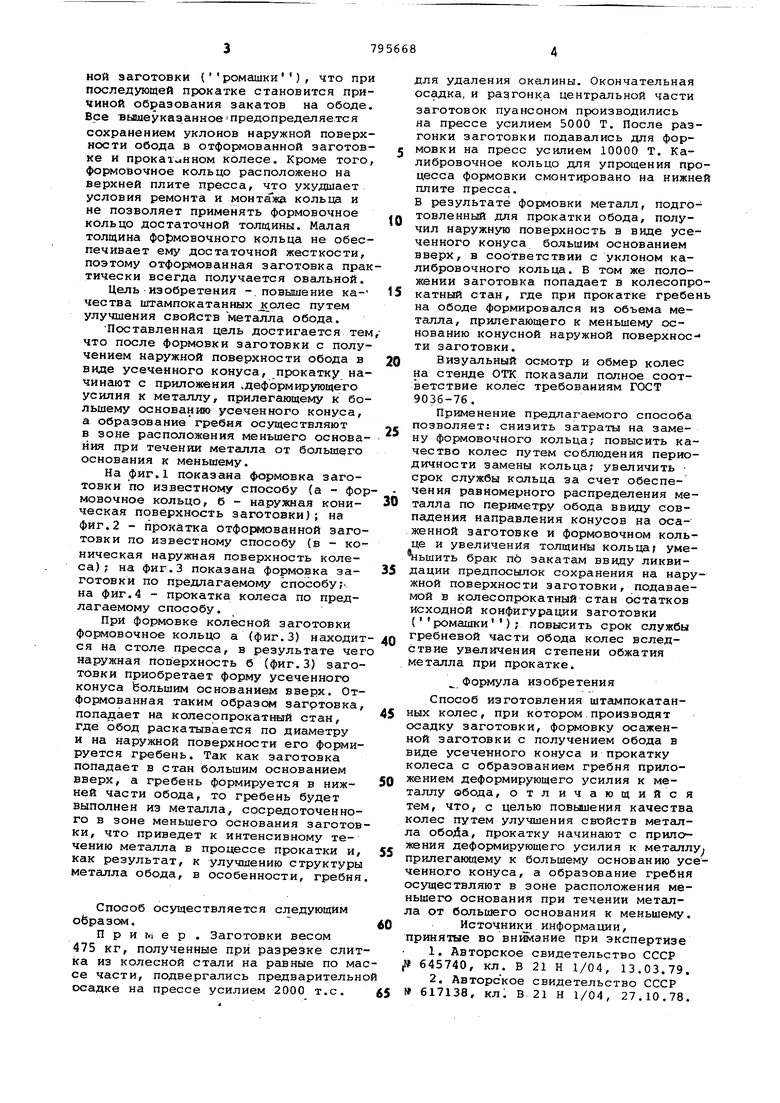

0 гребень перемещается макрообъем металла, не прорабатываясь по сечению и не создавая волокнистой структуры. Металл в гребневой части обода имеет практически литую структуру и,несмот5ря на упрючняющую термическую обработку, его СТОЙКОСТЬ низка. С другой стороны, малое перемещение макрообъемов металла при формовке в нижней (гребневой) части обода приводит к 0 сохранению следов конфигурации исходной заготовки (ромашки), что при последующей прокатке становится причиной образования закатов на ободе Все вышеуказ.анное i предопределяв тс я сохранением уклонов наружной поверх ности обода в отформованной заготов ке и прока 1Х.Нном колесе. Кроме того формовочное кольцо расположено на верхней плите пресса, что ухудшает условия ремонта и монтажа кольца и не позволяет применять формовочное кольцо достаточной толщины. Малая толщина формовочного кольца не обес печивает ему достаточной жесткости, поэтому отформованная заготовка пра тически всегда получается овальной. Цель изобретения -.повышение качества штампокатанных jcoлec путем улучшения свойств металла обода. Поставленная цель достигается тем что после форуювки заготовки с полу чением наружной поверхности обода в виде усеченного конуса, прокатку на чинают с приложения .деформирующего усилия к металлу, прилегающему к бо льшему основанию усеченного конуса, а образование гребня осуществляют в зоне расположения меньшего основа ния при течении металла от большего основания к меньшему. На фиг.1 показана формовка заготовки по известному способу (а - фор мовочное кольцо, б - наружная коническая поверхность заготовки); на фиг.2 - прокатка отфОЕадованной заготовки по известному способу (в - коническая наружная поверхность колеса) ; на фиг.3 показана формовка заготовки по предлагаемому способу; на фиг.4 - прокатка колеса по предлагаемому способу. При формовке колесной заготовки формовочное кольцо а (фиг.З) находит ся на столе пресса, в результате чег наружная поверхность б (фиг.З) заготовки приобретает форму усеченного конуса Ьольшим основанием вверх. Отформованная таким образом загртовка, попадает на колесопрокатный стан, где обод раскатывается по диаметру и на наружной поверхности его формируется гребень. Так как заготовка попадает в стан большим основанием вверх, а гребень формируется в нижней части обода, то гребень будет выполнен из металла., сосредоточенного в зоне меньшего основания заготов ки, что приведет к интенсивному течению металла в процессе прокатки и, как результат, к улучшению структуры металла обода, в особенности, гребня Способ осуществляется следующим образом. Пример . Заготовки весом 475 кг, полученные при разрезке слит ка из колесной стали на равные по ма се части, подвергались предварительн осадке на прессе усилием 2000 т.е. для удаления окалины. Окончательная осадка, и разгонка центральной части заготовок пуансоном производились на прессе усилием 5000 Т. После разгонки заготовки подавались для формовки на пресс усилием 10000 Т. Калибровочное кольцо для упрощения процесса формовки смонтировано на нижней плите пресса. В результате формовки металл, подготовленный для прокатки обода, получил наружную поверхность в виде усеченного конуса большим основанием вверх, в соответствии с уклоном калибровочного кольца. В том же положении заготовка попадает в колесопрокатный стан, где при прокатке гребень на ободе формировался из объема металла, прилегающего к меньшему основанию конусной наружной поверхнос- ти заготовки. Визуальный осмотр и обмер колес на стенде ОТК показали полное соответствие колёс требованиям ГОСТ 9036-76. Применение предлагаемого способа позволяет: снизить затраты на замену формовочного кольца; повысить качество колес путем соблюдения периодичности замены кольца; увеличить срок службы кольца за счет обеспечения равномерного распределения металла по периметру обода ввиду совпадения направления конусов на осаженной заготовке и формовочном кольце и увеличения толщины кольца уменьшить брак по закатам ввиду ликвидации предпосылок сохранения на наружной поверхности заготовки, подаваемой в колесопрокатный стан остатков исходной конфигурации заготовки (ромашки); повысить срок службы гребневой части обода колес вследствие увеличения степени обжатия металла при прокатке. формула изобретения Способ изготовления штампокатанных колес, при котором.производят осадку заготовки, формовку осаженной заготовки с получением обода в виде усеченного конуса и прокатку колеса с образованием гребня приложением деформирующего усилия к металлу обода, отличающийся тем, что, с целью повышения качества колес путем улучшения свойств металла обоДа, прокатку начинают с приложения дефОЕЯиирующего усилия к металлу прилегающему к большему основанию усеченного конуса, а образование гребня осуществляют в зоне расположения меньшего основания при течении металла от больиюго основания к меньшему. Источник и информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ft 645740, кл. В 21 Н 1/04, 13.03.79. 2.Авторское свидетельство СССР № 617138, кл. В 21 Н 1/04, 27.10.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления заготовок железнодорожных колес | 1984 |

|

SU1318338A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ производства железнодорожных колес | 1975 |

|

SU524589A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| Способ изготовления цельнокатаных колес | 1975 |

|

SU530723A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

Авторы

Даты

1981-01-15—Публикация

1978-09-05—Подача