Изобретение относится к обработке металлов давлением, в частности к производству цельнокатаных колес.

Известен способ изготовления цельнокатаных железнодорожных колес, включающий технологические операции осадки нагретой до температуры деформирования заготовки, формовки ступицы, части обода и части диска у ступицы, прокатки обода (прокатка по диаметру и осадка по ширине) и другой части диска, калибровки колеса с выгибкой диска и осадкой обода по ширине, последующим испытании на механические свойства металла обода [1]

Недостатком известного способа является большая (более 30%) анизотропия прочностных свойств металла обода в тангенциальном и осевом (по высоте обода) направлениях. Одной из причин этого является неравномерная проработка деформацией отдельных зон обода. Отношение величины осадка обода при прокатке и калибровке к величине вытяжки при формовке находится на уровне 0,5.

Известен способ изготовления цельнокатаных железнодорожных колес, который включает формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке и испытание на механические свойства металла обода в тангенциальном направлении [2] При этом обод формуют высотой, превышающей в 1,5-2,0 раза высоту обода готового колеса, т.е. отношение величины осадки обода к величине его вытяжки в осевом направлении равна более 0,77. При указанных отношениях обод в процессе прокатки ведет себя неустойчиво, процесс плохо управляемый (высота обода более 210 мм при его толщине 45 мм). По этой причине способ не нашел промышленного применения. С другой стороны, анизотропия свойств металла обода не уменьшилась за счет снижения их уровня в тангенциальном направлении.

Технический результат, достигаемый предложением, состоит в повышении устойчивости обода при прокатке и улучшении свойств металла обода.

Это достигается тем, что в способе изготовления цельнокатаных железнодорожных колес, включающем формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке осуществляют на величину 0,60 0,65 от величины вытяжки обода в осевом направлении в процессе формовки, при этом испытание на механические свойства металла обода дополнительно ведут в осевом направлении колеса.

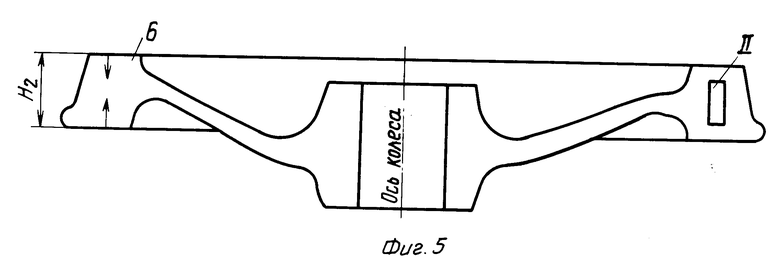

На фиг. 1 приведена осаженная заготовка толщиной h1; на фиг. 2 отформованная заготовка с высотой h2, направления течения металла в ободе показаны стрелками; на фиг. 3 прокатанное колесо с высотой Н1, направления осадки по высоте показаны стрелками; на фиг. 4 прокатанное колесо в плане, сплошной стрелкой показано направление текстуры металла обода, прерывистой стрелкой направление вращения колеса при прокатке, позицией I место и направление вырезки образцов для контроля свойств металла обода в тангенциальном направлении по известному способу; на фиг. 5 колесо после калибровки с окончательной шириной обода Н2, стрелками показано направление осадки обода по высоте, на ободе позицией II вместо и направление вырезки образцов для предлагаемого контроля свойств металла обода в осевом направлении.

Сущность предлагаемого способа состоит в том, что из осаженной по известному способу заготовки 1 с толщиной h1 формуется с образованием ступицы 2, части диска 3 у ступицы и обода 4 высотой h2 с направлением течения металла радиально и в осевом направлении колеса. При этом величина вытяжки (увеличение высоты обода относительно осаженной заготовки) обода будет равна (h2-h1). В процессе прокатки обод 5 осаживается по высоте до величины Н1, и раскатывается по диаметру. Окончательно осаживается обод 6 при калибровке до высоты Н2. Осадка обода по высоте будет равна h2-H2.

Осадку обода по высоте при прокатке и калибровке осуществляют на величину: 0,60-0,65

0,60-0,65

Нижний предел указанного соотношения (0,60) принят по результатам экспериментальных исследований свойств металла обода в тангенциальном и осевом направлениях при принятом допущении анизотропии прочностных свойств не более 10% Верхний предел соотношения (0,65) принят из условия удовлетворительного управления колесопрокатным станом и получения прокатанных колес без видимых дефектов (закатов на гребне и боковых поверхностях обода). Испытание на механические свойства металла обода дополнительно вели в осевом направлении колеса на образцах II (фиг. 5), вырезанных по высоте обода в осевом направлении. Сравнительные испытания велись на образцах I (фиг. 4), вырезанных из обода в тангенциальном направлении.

Использование в колесопрокатном цехе Выксунского металлургического завода предложенных режимов формовки и осадки обода и контроля свойств металла обода дополнительно в осевом направлении колеса обеспечивает минимальную, до 10% анизотропию прочностных свойств, что повышает эксплуатационные свойства железнодорожных колес, в том числе и надежность.

П р и м е р. В колесопрокатном цехе Выксунского металлургического завода при изготовлении железнодорожных вагонных колес диаметром 957 мм по ГОСТ 10791-89 и ГОСТ 9036-88 исходную заготовку массой 470 кг нагревали до температуры 1260оС и осаживали на прессе усилием 5000, т.е. до толщины 120 мм. Затем на прессе усилием 10000, т.е. формовали ступицу окончательных размеров, часть диска толщиной 28 мм у ступицы и часть обода высотой 178 мм. Величина вытяжки обода составила 178-120 58 мм. Затем при прокатке на стане обод осаживали до высоты 144 мм и окончательно при калибровке на прессе усилием 3500 т. с. до 140 мм, т.е. общая величина осадки составила 178-140 38 мм. Отношение осадки к вытяжке обода равно 38/58 0,65. После окончания всех последующих технологических операций (механическая обработка и др.) испытание на свойства металла обода проводилось на образцах, вырезанных в тангенциальном и дополнительно в соевом направлениях. Временное сопротивление разрыву на этих направлениях были равны 101,1 и 96,0 кгс/мм2. Все показатели соответствовали требованиям ГОСТа 10791-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

Использование: обработка металлов давлением, горячая деформация заготовок при производстве цельнокатаных колес. Сущность изобретения: осаженную заготовку формуют с истечением металла обода в осевом направлении. Прокатывают обод по диаметру с истечением металла обода в тангенциальном направлении. Осадку обода при прокатке и калибровке осуществляют на величину 0,60. 0,65 от величины вытяжки обода в осевом направлении в процессе формовки. Испытания на механические свойства металла обода дополнительно ведут в осевом направлении колеса. 1 табл. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС, включающий формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке испытания на механические свойства металла обода, отличающийся тем, что осадку обода при прокатке и калибровке осуществляют на величину 0,60 - 0,65 величины вытяжки обода в осевом направлении в процессе формовки, при этом испытания на механические свойства металла обода дополнительно ведут в осевом направлении колеса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления цельнокатанных колес | 1975 |

|

SU554051A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-10—Публикация

1992-10-20—Подача