Изобретение относится к устройствам для сварки, а именно к установкам для изготовления лепестковых и мембранно-лепестковых поверхностей нагрева, и может быть использовано в энергомашиностроении.

В настоящее время в энергомашиностроении внедрена передовая технология автоматизированного поточного изготовления мембранно-конвективных поверхностей нагрева котлоагрегатов, включающая изготовление гладкотрубных плетей, продольное оребрение гладкотрубных плетей методом радиочастотной сварки, гибку оребренных плетей змеевики, сборку змеевиков в пакеты-теплообменники, поперечное оребрение пакетов путем приварки лепестков для увеличения поверхности теплопередачи. Однако в этой технологии приварка лепестков производится на установках, не обеспечивающих высокого качества изделий как по сварному соединению и точности геометрических размеров, так и по производительности труда. Таким образом, появилась необходимость в совершенствовании технологического оборудования по изготовлению элементов лепестковых и мембранно-лепестковых поверхностей нагрева.

Известна установка для сварки мембранно-лепестковых и лепестковых поверхностей нагрева, содержащая станину с закрепленными на ней верхнюю и нижнюю балки, на каждой из которых с определенным шагом размещены подключенные к разноименным полюсам сварочного трансформатора электродные губки, вдоль линии действия которых установлены приводные правильные механизмы с механизмами перемещения зажима и фиксации лент лепестков и размещенную в зоне действия губок тележку для перемещения свариваемого пакета (авт.св. N 1384359, кл. В 23 К 31/08, 37/04, 1988).

Эта установка позволяет приваривать лепестки на пакеты с одним размером по осям труб путем периодической подачи ленты-лепестков в зажимные губки установки и отделения лепестков от ленты током короткого замыкания источника питания на пару соседних электродных губок. Такое выполнение установки не позволяет производить приварку лепестков с шахматным расположением лепестков, обеспечивающим дополнительную жесткость пакета, что снижает качество изделий. Выполнение обеих электродных губок подвижными относительно корпуса крепления увеличивает потери мощности и ухудшает технологический процесс сварки за счет нестабильности в контактных поверхностях токопровода.

Известна установка для сварки теплообменников (прототип), содержащая станину с балками, расположенными в плоскости, перпендикулярной основанию станины, на которых смонтированы сварочные электроды с подвижными зажимными губками с механизмами фиксации лепестков, устройства для механического отделения лепестков от полосы, механизмы подачи полосы из магазинов, установленных по обе стороны станины, привод подачи теплообменника, каретки с прижимными элементами в виде профилированных валков со съемными роликами и с зубчатой рейкой на одной из кареток, взаимодействующей с приводом шагового перемещения, а также установленную на основании с возможностью перемещения вдоль продольной оси изделия тележку с рейками, взаимодействующими с приводом продольной подачи теплообменника и несущей раму-ложемент, смонтированную с возможностью поперечного перемещения теплообменника (авт.св. N 1405978, кл. В 23 К 37/04, 11/10, 1988).

Эта установка позволяет производить сварку теплообменников с линейным и шахматным расположением лепестков. Тележка для продольного перемещения теплообменника выполнена в виде рамы с рейкой, на направляющих которой смонтирована рама-ложемент с возможностью поперечного перемещения теплообменника. Такое выполнение тележки не обеспечивает регулирование длины ложемента, что не позволяет выполнить переход от одного размера на другой размер теплообменника без замены рамы-ложемента, а это увеличивает трудоемкость, а следовательно, снижает производительность труда. Кроме того, рама-ложемент не снабжена приводом ее шагового перемещения и точности позиционирования труб пакета относительно электродных губок с лепестком, что снижает точность геометрических размеров и ухудшает качество сварного соединения, а следовательно, и снижает производительность труда за счет исправления брака в изделиях. Губки сварочных электродов выполнены подвижными относительно корпуса крепления и электрически не изолированы друг от друга и от корпуса, что снижает стабильность параметров режима сварки за счет нарушения контактов в токоподводе и не обеспечивает качества сварного соединения.

Целью изобретения является улучшение качества изделий и повышения производительности труда.

Поставленная цель достигается тем, что в установке для сварки теплообменников, содержащей станину с балками, расположенными в плоскости, перпендикулярной основанию станины, на которых смонтированы сварочные электроды с зажимными губками и механизмами фиксации лепестков, устройства для отделения лепестков от полосы, механизмы подачи полосы из магазинов, установленных по обе стороны станины, привод подачи теплообменника, каретки с прижимными элементами в виде профилированных валков со съемными роликами и с зубчатой рейкой на одной из кареток, взаимодействующей с приводом шагового перемещения ее, а так же установленную на направляющих станины с возможностью перемещения вдоль продольной оси изделия тележку с рейками, взаимодействующими с приводом продольной подачи теплообменника, сварочные электроды выполнены в виде неподвижной токоподводящей губки, закрепленной на корпусе электрически изолированно от подвижной губки, смонтированной на планке с осью шарнира, закрепленной на двуплечем рычаге, одно из плеч которого соединено шарнирно посредством оси, закрепленной на упомянутом корпусе, а второе с приводом зажима губок, токоподводящая из которых установлена перед приваренными лепестками, а тележка выполнена в виде двух пар продольных кареток, соединенных попарно рамами с направляющими, на каждой из рам установлены каретки с ложементами, снабженные приводами дискретного синхронного, реверсивного, поперечного перемещения свариваемого теплообменника, уложенного на ложементы, при этом одна из рам с продольными каретками снабжена жестко закрепленными на каретках штангами, вторые концы которых соединены с продольными каретками второй рамы с возможностью, посредством направляющих пазов и нажимных винтов регулирования расстояния между каретками с ложементами в зависимости от длины теплообменника, на каждой же штанге закреплены рейки, взаимодействующие с приводом продольного перемещения теплообменника посредством двух шестерен, установленных на общем приводном валу от механизма дискретного реверсивного его вращения, установленного на станине, привод же шагового перемещения одной из кареток с прижимными элементами выполнен в виде редуктора, соединенного муфтой с двигателем со следящим фотоимпульсным датчиком, сблокированным с приводом перемещения кареток с ложементами, привод перемещения каретки с ложементом выполнен в виде винтовой пары, винт которой концами закреплен неподвижно в корпусах, установленных на раме с направляющими, а гайка закреплена в корпусе каретки с ложементом и соединена посредством зубчатого зацепления с приводом ее вращения.

Предложенное конструктивное выполнение сварочных электродов в виде неподвижной токоподводящей губки, закрепленной на корпусе электрически изолированно от подвижной губки, смонтированной на планке с осью шарнира, закрепленной на двуплечем рычаге, одно из плеч которого соединено шарнирно посредством оси, закрепленной на упомянутом корпусе, а второе с приводом зажима губок, токоподводящая из которых установлена первой в направлении приварки лепестков (неизвестно) и позволяет:

путем выполнения электродов в виде неподвижной губки, закрепленной на корпусе электрически изолированно от подвижной губки;

повысить качество изделий по сварному соединению за счет исключения растекания сварочного тока по неизолированным губкам и корпусу их крепления и исключения ненадежных контактов в неподвижных элементах токоподвода, дестабилизирущих параметры режима сварки и увеличивающих электроискровой износ токоподвода;

путем выполнения подвижной губки, смонтированной на планке с осью шарнира, закрепленной на двуплечем рычаге, одно из плеч которого соединено шарнирно посредством оси, закрепленной на корпусе, а второе соединено с приводом зажима губок _ повысить качество сварного соединения за счет равномерного зажатия привариваемого лепестка по плоскости токопередачи неподвижной токоподводящей губки с необходимым усилием зажатия, исключающим перегрев поверхностей из-за плохого контакта токосъема дестабилизирующий процесс сварки;

путем расположения токоподводящей губки первой в направлении приварки лепестков повысить качество сварного соединения за счет возможности конструктивного выполнения толщины медной части губки на заданное усилие зажатия лепестка, независимо от шага между лепестками.

Выполнение тележки в виде двух пар продольных кареток, соединенных попарно рамами с направляющими, на каждой из рам установлены каретки с ложементами, снабженные приводами дискретного синхронного реверсивного поперечного перемещения свариваемого теплообменника, уложенного на ложементы и выполнение привода шагового перемещения одной из кареток с прижимными элементами в виде редуктора, соединенного муфтой с двигателем со следящим фотоимпульсным датчиком, сблокированным электрически с приводами перемещения кареток с ложементами (неизвестно), и позволяет повысить качество изделий и производительность труда за счет повышения точности позиционирования свариваемого теплообменника, уложенного на ложементы и зафиксированного прижимными элементами, в зону действия сварочных электродов, что в свою очередь исключает вероятность поджога поверхностей труб в результате касания токоподводящих губок к поверхностям труб, а также исключает прожоги труб и несплавления лепестков по свариваемым поверхностям из-за перекосов и неточной установки осей труб по осям лепестков. Кроме того использование дискретного привода со следящим датчиком повышает скорость и точность позиционирования свариваемого изделия, что повышает качество изделий и производительность труда.

Снабжение одной из рам с продольными каретками жестко закрепленными на них штангами, вторые концы которых соединены с продольными каретками второй рамы с возможностью, посредством направляющих пазов и нажимных винтов, регулирования расстояния между каретками с ложементами в зависимости от длины теплообменника и закрепленные на каждой штанге реек, взаимодействующих с приводом продольного перемещения теплообменника посредством двух шестерен, установленных на общем приводном валу от механизма дискретного реверсивного его вращения, установленного на станине (неизвестно), и позволяет повысить производительность труда за счет быстрой переналадки установки на другой размер свариваемого изделия, и повысить качество изделия за счет точности выполнения шага между лепестками при продольном перемещении тележки.

Выполнение привода перемещения каретки с ложементом в виде винтовой пары, винт которой концами закреплен неподвижно в корпусах, установленных на раме с направляющими, а гайка закреплена в корпусе каретки с ложементом и соединена посредством зубчатого зацепления с приводом ее вращения (неизвестно) и позволяет повысить качество изделий за счет точности позиционирования свариваемого изделия, и повысить производительность труда за счет устранения возможного брака по качеству сварного соединения из-за неточного перемещения и установки теплообменника относительно губок сварочных электродов.

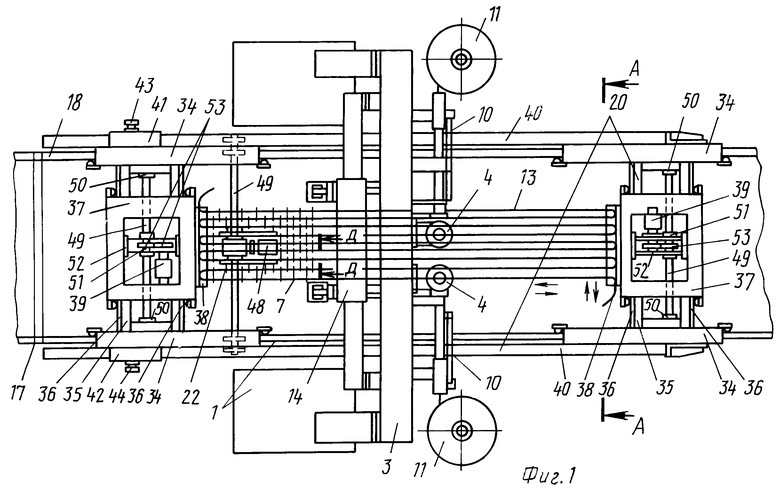

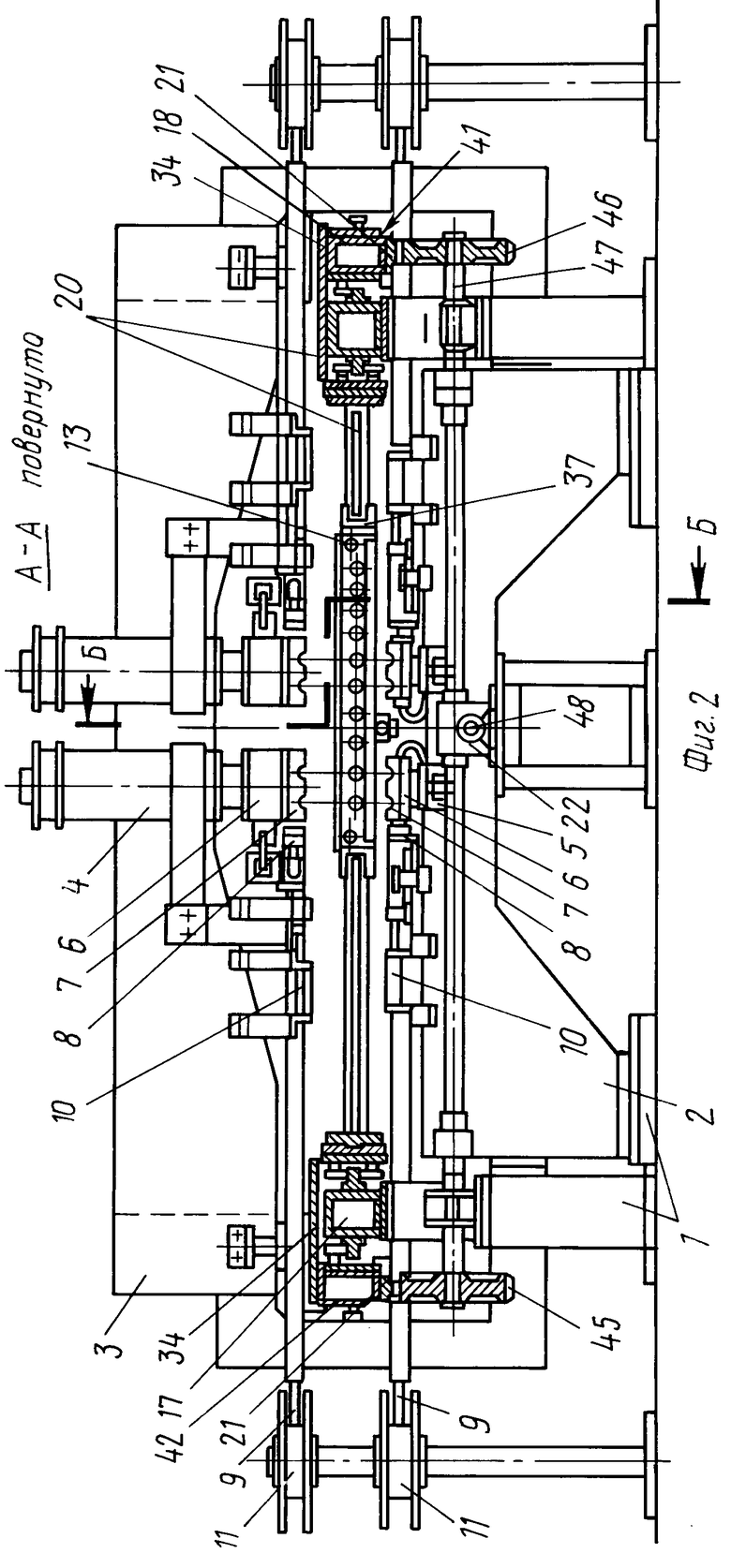

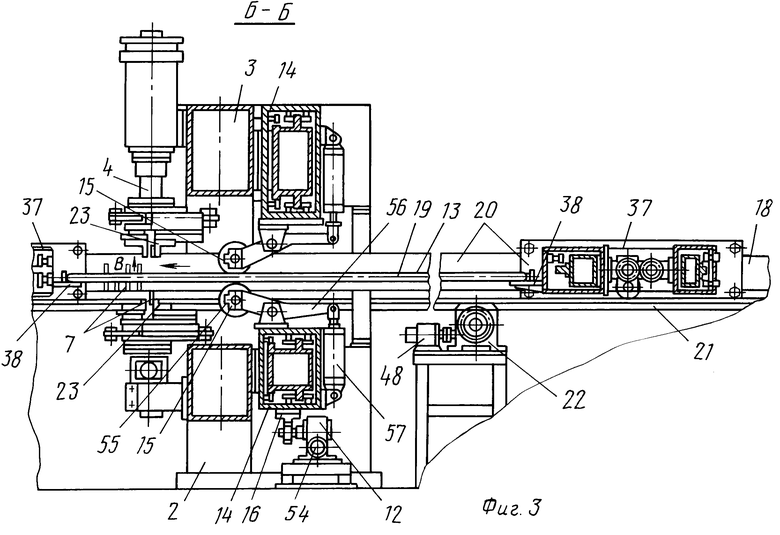

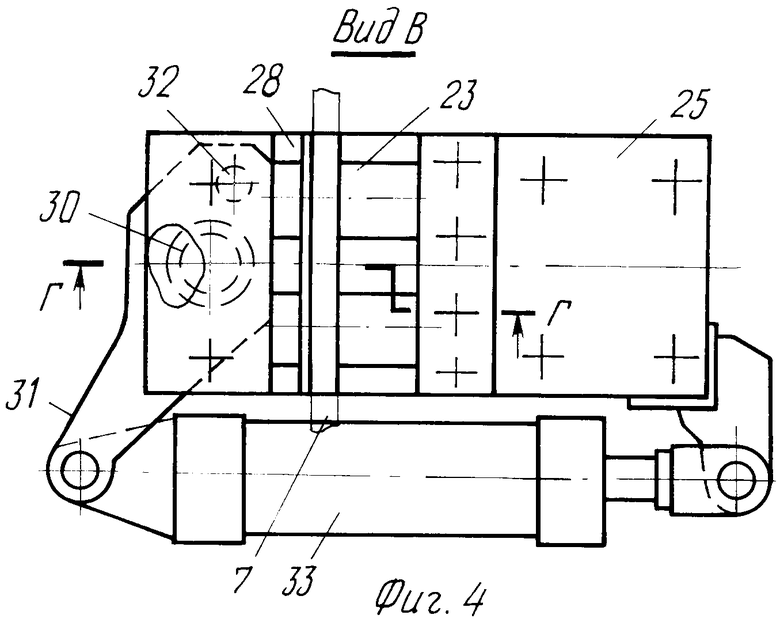

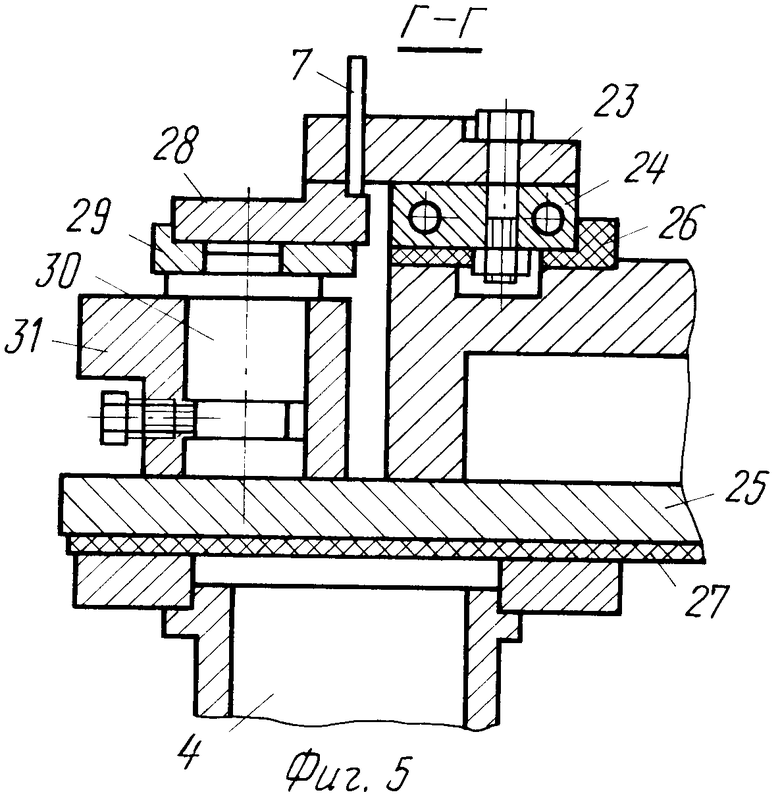

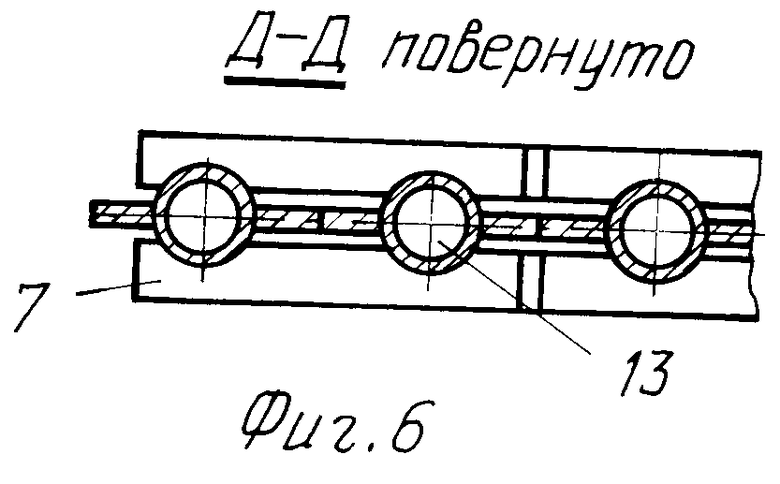

На фиг. 1 изображен общий вид установки в плане; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 вид по стрелке В на фиг. 3, губки сварочных электродов с приводом зажима; на фиг. 5 разрез Г-Г на фиг. 4; на фиг. 6 сечение Д-Д на фиг. 1.

Установка для сварки теплообменников содержит станину 1 с нижней балкой 2 и верхней балкой 3, расположенными в плоскости, перпендикулярной основанию станины, на которых смонтированы сварочные электроды верхние 4 и нижние 5, с механизмами 6 фиксации лепестков 7, устройства 8 для отделения лепестков 7 от полосы 9, механизмы 10 подачи полосы 9 из магазинов 11, установленных по обе стороны станины 1, привод подачи теплообменника 13; каретки 14 с прижимными элементами 15 в виде профилированных валков со съемными роликами (не показано) и с зубчатой рейкой 16 на одной из кареток, взаимодействующей с приводом 12 шагового перемещения кареток 14, а также установленную на направляющих 17 и 18 станины 1 с возможностью перемещения вдоль продольной оси 19 теплообменника 13 тележку 20 с рейками 21, взаимодействующими с приводом 22 продольной подачи теплообменника.

Сварочные электроды 4 и 5 состоят из неподвижной токоподводящей губки 23, закрепленной с шиной 24 токоподвода на корпусе 25 электрически изолированно с помощью диэлектрических прокладок 26 и 27 от корпуса 25 и от подвижной губки 28, смонтированной на планке 29 с осью 30 шарнира, закрепленной на двуплечем рычаге 31, одно из плеч которого соединено шарнирно посредством оси 32, закрепленной на корпусе 25, а второе плечо рычага 31 соединено шарнирно с приводом 33 зажима губок, при этом токоподводящая губка 23 установлена перед привариваемыми лепестками.

Тележка 20 состоит из двух пар продольных кареток 34, соединенных попарно рамами 35 с направляющими 36, на которых установлены поперечные каретки 37 с ложементами 38. Каждая каретка снабжена приводом 39 дискретного синхронного реверсивного поперечного перемещения свариваемого теплообменника 13, уложенного на ложементы 38. На одной из рам 35 с продольными каретками 34 жестко закреплены штанги 40, вторые концы которых соединены с продольными каретками 34 второй рамы 35 с возможностью (посредством направляющих пазов 41, 42 и нажимных винтов 43 и 44) регулирования расстояния между каретками 37 с ложементами 38 в зависимости от длины теплообменника 13. На каждой штанге 40 закреплены рейки 21, взаимодействующие с приводом 22 продольного перемещения теплообменника 13 посредством шестерен 45 и 46, установленных на общем приводным валу 47 от механизма 48 дискретного реверсивного его вращения (например, редуктор червячный с двигателем типа ДВY215SET2 YХЛ4 со следящим фотоимпульсным датчиком на 2500 импульсов), установленного на станине 1.

Привод 39 каждой из кареток 37 состоит из винтовой пары, винт 49 которой концами закреплен неподвижно в корпусах 50, установленных на раме 35, а гайка 51 закреплена в корпусе 52 каретками 37 и соединена посредством зубчатого зацепления 53 с двигателем.

Привод 12 шагового перемещения кареток 14 с прижимными элементами состоит из редуктора, соединенного муфтой с двигателем 54 со следящим фотоимпульсным датчиком (например, двигатель типа ДВY165 LЕТ2 YXЛ4 с датчиком 2500 импульсов).

Прижимные элементы 15 содержат профилированные ролики 55, закрепленные на рычагах 56, соединенных с приводом зажима 57.

Установка работает следующим образом.

Собранный для приварки лепестков 7 теплообменник 13 укладывают на ложементы 38 кареток 37, приводы 39 которых установлены предварительно на одинаковое исходное положение, соответствующее соосному положению теплообменника 13 с продольной осью установки, контролируемое согласованным количеством импульсов фотоимпульсных датчиков приводов 39. Тележку 20, на рамах 35 которой установлены каретки 37 с лепестками ложементами 38 на маршевой скорости, перемещают на позицию начала сварки, при этом привод 22 через червячный редуктор и механизм 48 вращает вал 47 с установленными на нем шестернями 45, 46, входящими в зацепление с рейками 21 тележки 20.

Каретки 37 с ложементами 38 устанавливают на тележки 20 таким образом, чтобы трубы теплообменника расположились в зоне ручьев профилированных роликов 55 прижимных элементов 15, поcле чего включают привод 57 поворота рычагов 56 и зажимают трубы теплообменника роликами 55. Затем включением приводов 12 и 39 производят поперечное перемещение теплообменника на позицию приварки первых двух пар лепестков 7. При включении привода 12 двигатель 54 через муфту (не показано) передает вращение на червячный редуктор, на выходном валу которого установлена шестерня, входящая в зацепление с рейкой 16, закрепленной на каретке 14 и перемещает каретки 14 на заданный шаг, контролируемый фотоимпульсным датчиком двигателя 54.

Приводы 39, сблокированные электрически с приводом 12, осуществляют поперечное перемещение теплообменника путем передачи вращения на гайку 51 посредством зубчатого зацепления 53, смонтированного совместно с гайкой 51 в корпусе 52 каретки 37, установленной на направляющих 36 рамы 35, на которой закреплен неподвижно с помощью корпусов 50 ходовой винт 49, взаимодействующий с гайкой 51 при перемещении кареток 37 относительно тележки 20.

Полосы из магазинов 11 заряжаются в устройства 8 для отделения лепестков от полосы 9, в механизмы 10 подачи полосы 9, после чего установка готова к работе в автоматическом цикле.

В автоматическом цикле включаются механизмы 10 подачи полосы 9 из магазинов 11 и осуществляется перемещение ее на шаг. Сварочные электроды 4 и 5 механизмами 6 фиксируют полосу 9, после чего включается устройство 8 и лепесток 7, зажатый между неподвижной губкой 23 и подвижной губкой 28, отделяется от полосы 9. Опускаются верхние 4 и поднимаются нижние 5 электроды, прижимают лепестки 7 к трубам теплообменника 13 и производится сварка. По окончании цикла сварки губки 23 и 28 разжимаются и электроды 4 и 5 возвращаются в исходное положение. При этом подвижная губка 28 поворотом рычага 31 на оси 32 приводом 33 зажима губок отводится от неподвижной губки 23. Далее включением приводов 12 и 39 производят поперечное перемещение теплообменника на шаг и выполняют приварку следующих лепестков 7. Перемещение теплообменника на шаг производится при одновременном включении приводов 12 и 39 и зажатом положении труб теплообменника роликами 55 прижимных элементов 15. Каретки 14 получают жесткую связь через зажатый теплообменник и перемещаются синхронно с каретками 37.

После приварки поперечного ряда лепестков 7 включением привода 22 теплообменник перемещают на шаг между лепестками и выполняют приварку следующего поперечного ряда лепестков описанным выше способом. При включении привода 22 механизм 48 дискретно на заданное количество электрических импульсов датчика двигателя ДВУ механизма 48 поворачивает через червячный редуктор вал 47, который шестернями 45 и 46, введенными в зацепление с рейками 21 штанг 40, перемещает тележку 20 с каретками 34 и 37 в продольном направлении.

Управление приводами установки и процессом сварки производится по заданной программе, вводимой в память управляющей вычислительной машины, в которую вводятся данные о размере между осями труб в теплообменнике, о шаге между привариваемыми лепестками, последовательность продольных и поперечных перемещений, увязанных с количеством циклов сварки, параметры режима сварки в зависимости от типа размеров теплообменника.

После приварки всех лепестков 7 привод 22 перемещения тележки 20 и приводы 12 и 39 кареток отключаются, включаются приводы 57 рычагов 56 на разжим прижимных элементов 15 и теплообменник тележкой 20 на маршевой скорости выводится из зоны сварки, а тележку освобождают для укладки нового теплообменника.

Далее процесс повторяется.

При переходе на сварку другой длины теплообменника регулируют расстояние между ложементами 38, для чего отпускают нажимные винты 43 и 44 и смещают штанги 40 в направляющих пазах 41, 42 на заданный размер теплообменника, и закрепляют в этом положении штанги винтами 43 и 44.

Установка позволяет вести приварку лепестков с любым расположением групп лепестков по плоскости теплообменника с высоким качеством сварного соединения и высокой производительностью труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| Установка для сварки теплообменников | 1988 |

|

SU1641552A2 |

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕЛЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2089314C1 |

Использование: для сварки теплообменников с лепестковыми поверхностями нагрева в машиностроении, например, в котлостроении при изготовлении поверхностей нагрева котлов. Сущность: в установке для сварки теплообмеников сварочные электроды выполнены в виде неподвижной токоподводящей губки, закрепленной на корпусе электрически изолированно от подвижной губки, смонтированной на двуплечем рычаге. Токоподводящая губка установлена перед привариваемыми лепестками. Тележка перемещения теплообменника выполнена регулируемой по длине изделия и снабжена каретками с ложементами и приводами дискретного перемещения кареток и тележки со следящими фотоимпульсными датчиками контроля величины перемещения. 1 з.п. ф-лы, 6 ил.

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-09—Публикация

1994-01-24—Подача