Изобретение относится к сварке, в частности к установкам для сварки теплообменников, и является усовершенствованием установки по авт. св. № 1405978.ч

Цель изобретения - расширение технологических возможностей путем обеспечения приварки нескольких лепестков с плотным, равномерным их поджа- тием.

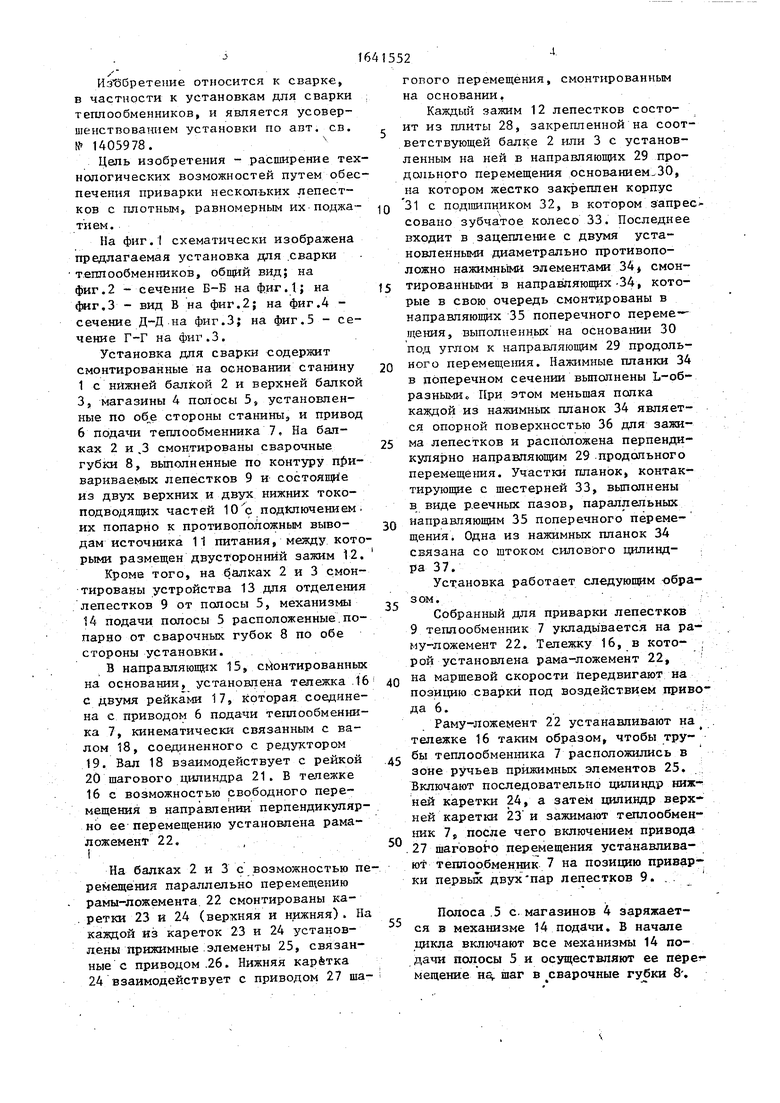

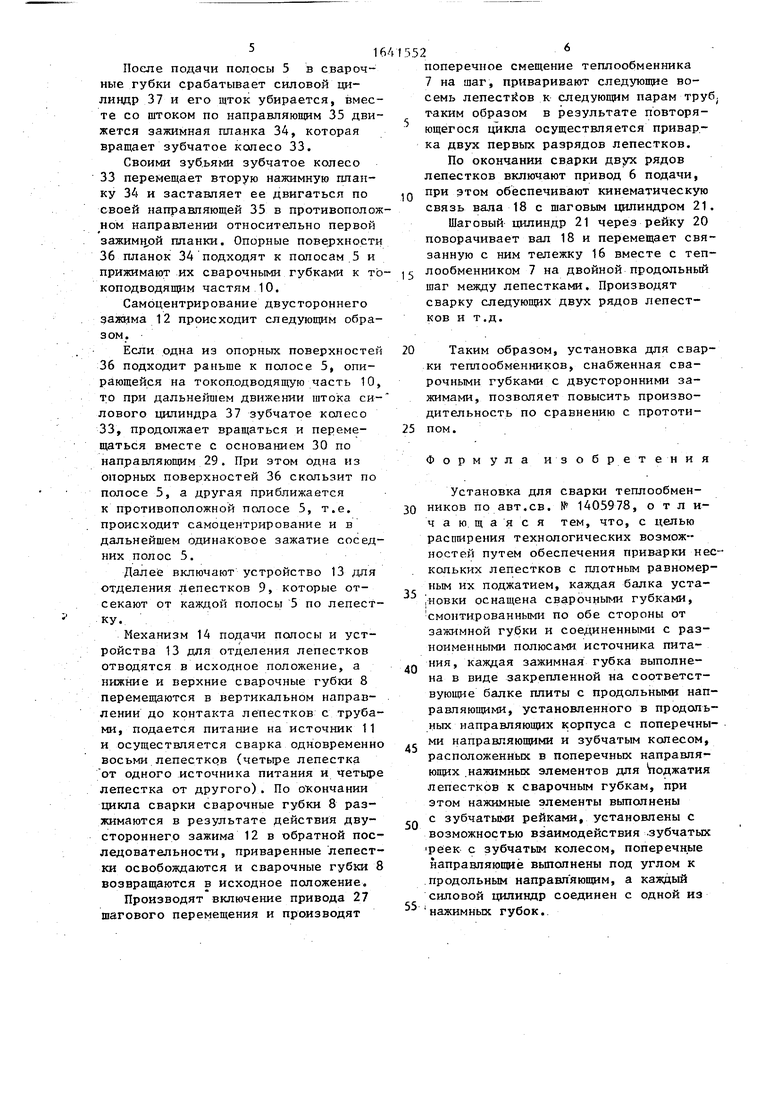

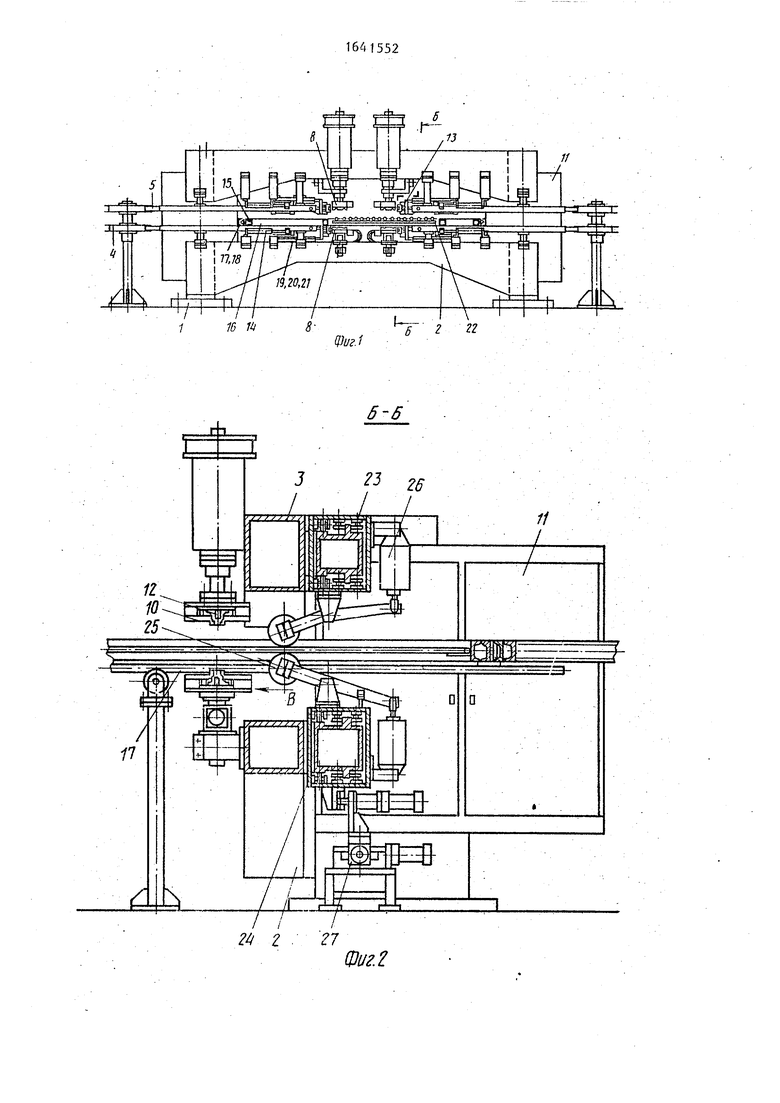

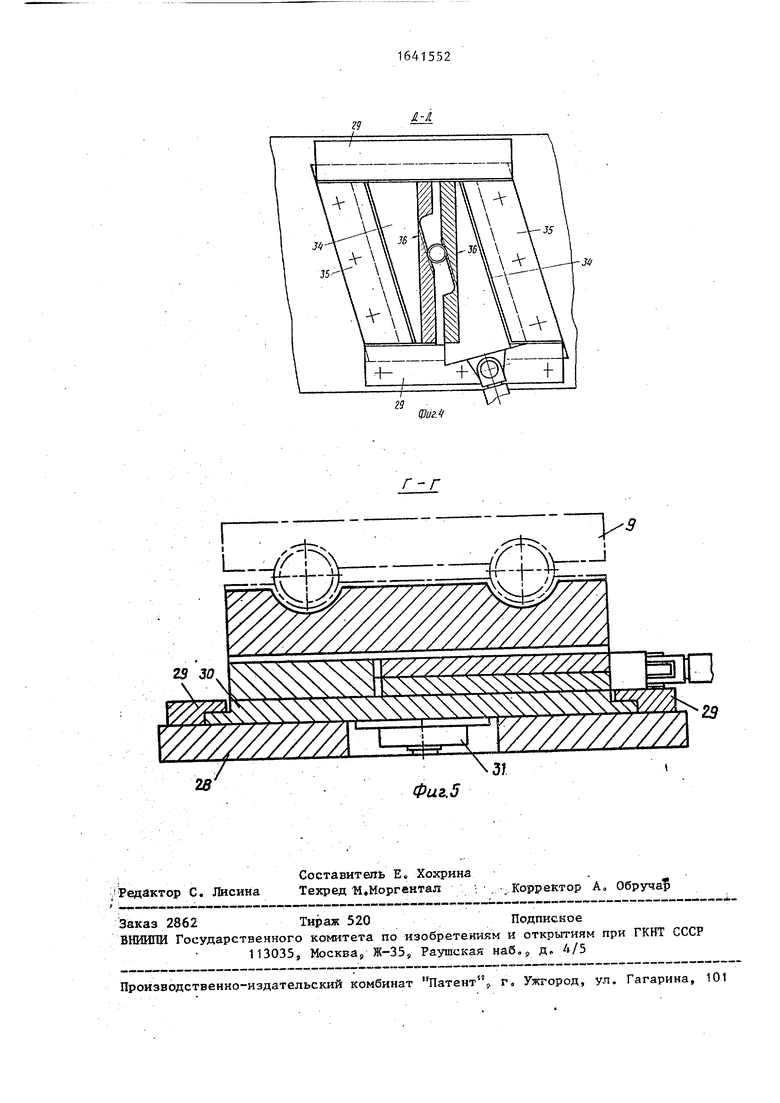

На фиг.1 схематически изображена предлагаемая установка для сварки теплообменников, общий вид; на фиг.2 - сечение Б-Б на фиг.1; на фиг.З - вид В на фиг.2; на фиг.4 - сечение Д-Д на фиг.З; на фиг.5 - сечение Г-Г на фиг.З.

Установка для сварки содержит смонтированные на основании станину 1 с нижней балкой 2 и верхней балкой 3, магазины 4 полосы 5, установленные по o6je стороны станины, и привод 6 подачи теплообменника 7, На балках 2 и ,3 смонтированы сварочные губки 8, выполненные по контуру привариваемых лепестков 9 и состоящие из двух верхних и двух нижних токо- подводящих частей 10 с подключением их попарно к противоположным выводам источника 11 питания, между которыми размещен двусторонний зажим 12.

Кроме того, на балках 2 и 3 смонтированы устройства 13 для отделения лепестков 9 от полосы 5, механизмы 14 подачи полосы 5 расположенные попарно от сварочных губок 8 по обе стороны установки.

В направляющих 15, смонтированных на основании, установлена тележка 16 с двумя рейками 17, которая соединена с приводом 6 подачи теплообменника 7, кинематически связанным с валом 18, соединенного с редуктором 19. Вал 18 взаимодействует с рейкой 20 шагового цилиндра 21. В тележке 16 с возможностью свободного перемещения в направлении перпендикулярно ее перемещению установлена рама- ложемент 22. I

На балках 2 и 3 с возможностью перемещения параллельно перемещению рамы-ложемента 22 смонтированы каретки 23 и 24 (верхняя и нижняя). На каждой из кареток 23 и 24 установлены прижимные элементы 25, связанные с приводом 26. Нижняя каретка 24 взаимодействует с приводом 27 ша

5

0

5

0

5

0

5

0

5

гового перемещения, смонтированным на основании.

Каждый зажим 12 лепестков состоит из плиты 28, закрепленной на соответствующей балке 2 или 3 с установленным на ней в направляющих 29 продольного перемещения основанием,30, на котором жестко закреплен корпус 31 с подшипником 32, в котором запрес- совано зубчатое колесо 33. Последнее входит в зацепление с двумя установленными диаметрально противоположно нажимными элементами 34t смонтированными в направляющих 34, которые в свою очередь смонтированы в направляющих 35 поперечного перемещения, выполненных на основании 30 под углом к направляющим 29 продольного перемещения. Нажимные планки 34 в поперечном сечении выполнены L-образными При этом меньшая полка каждой из нажимных планок 34 является опорной поверхностью 36 для зажи ма лепестков и расположена перпендикулярно направляющим 29 продольного перемещения. Участки планок, контактирующие с шестерней 33, выполнены в виде реечных пазов, параллельных направляющим 35 поперечного перемещения. Одна из нажимных планок 34 связана со штоком силового цилиндра 37.

Установка работает следующим образом.

Собранный для приварки лепестков 9 теплообменник 7 укладывается на раму-ложемент 22. Тележку 16, в которой установлена рама-ложемент 22, на маршевой скорости передвигают на позицию сварки под воздействием привода 6.

Раму-ложемент 22 устанавливают на тележке 16 таким образом, чтобы тру- бы теплообменника 7 расположились в зоне ручьев прижимных элементов 25. Включают последовательно цилиндр нижней каретки 24, а затем цилиндр верхней каретки 23 и зажимают теплообменник 7, после чего включением привода 27 шагового перемещения устанавливают теплообменник 7 на позицию приварки первых лепестков 9.

Полоса 5 с магазинов 4 заряжается в механизме 14 подачи. В начале цикла включают все механизмы 14 подачи полосы 5 и осуществляют ее перемещение Ha, шаг в %сварочные губки 8.

После подачи полосы 5 в сварочные губки срабатывает силовой цилиндр 37 и его щток убирается, вместе со штоком по направляющим 35 движется зажимная планка 34, которая вращает зубчатое колесо 33.

Своими зубьями зубчатое колесо 33 перемещает вторую нажимную планку 34 и заставляет ее двигаться по своей направляющей 35 в противоположном направлении относительно первой зажимной планки. Опорные поверхности 36 планок 34 подходят к полосам 5 и прижимают их сварочными губками к то коподводящим частям 10.

Самоцентрирование двустороннего зажима 12 происходит следующим образом.

Если одна из опорных поверхностей 36 подходит раньше к полосе 5, опирающейся на токоподводящую часть 10, то при дальнейшем движении штока силевого цилиндра 37 зубчатое колесо 33, продолжает вращаться и перемещаться вместе с основанием 30 по направляющим 29. При этом одна из опорных поверхностей 36 скользит по полосе 5, а другая приближается к противоположной полосе 5, т.е. происходит самоцентрирование и в дальнейшем одинаковое зажатие соседних полос 5.

Далее включают устройство 13 для отделения лепестков 9, которые отсекают от каждой полосы 5 по лепестку.

Механизм 14 подачи полосы и устройства 13 для отделения лепестков отводятся в исходное положение, а нижние и верхние сварочные губки 8 перемещаются в вертикальном направлении до контакта лепестков с трубами, подается питание на источник 11 и осуществляется сварка одновременно восьми лепестков (четыре лепестка от одного источника питания и четыре лепестка от другого). По окончании цикла сварки сварочные губки 8 разжимаются в результате действия двустороннего зажима 12 в обратной последовательности , приваренные лепестки освобождаются и сварочные губки 8 возвращаются в исходное положение.

Производят включение привода 27 шагового перемещения и производят

поперечное смещение теплообменника 7 на шаг, приваривают следующие восемь лепестйов к следующим парам труб( таким образом в результате повторяющегося цикла осуществляется приварка двух первых разрядов лепестков. По окончании сварки двух рядов лепестков включают привод 6 подачи,

при этом обеспечивают кинематическую связь вала 18 с шаговым цилиндром 21. Шаговый цилиндр 21 через рейку 20 поворачивает вал 18 и перемещает связанную с ним тележку 16 вместе с теп лообменником 7 на двойной продольный шаг между лепестками. Производят сварку следующих двух рядов лепестков и т.д.

0 Таким образом, установка для сварки теплообменников, снабженная сварочными губками с двусторонними зажимами, позволяет повысить производительность по сравнению с прототи5 пом.

Формула изобретения

Установка для сварки тегшообмен- 0 ников по авт. св. (Р 1405978, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения приварки нескольких лепестков с плотным равномерным их поджатием, каждая балка уста,новки оснащена сварочными губками, смонтированными по обе стороны от зажимной губки и соединенными с разноименными полюсами источника питания, каждая зажимная губка выполнена в виде закрепленной на соответствующие балке плиты с продольными направляющими, установленного в продольных направляющих корпуса с поперечными направляющими и зубчатым колесом, расположенных в поперечных направляющих нажимных элементов для поджатия лепестков к сварочным губкам, при этом нажимные элементы выполнены с зубчатыми рейками, установлены с возможностью взаимодействия зубчатых

Реек с зубчатым колесом, поперечные направляющие выполнены под углом к продольным направляющим, а каждый силовой цилиндр соединен с одной из

нажимных губок.

0

5

0

Фиг

/У

Т 22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| Устройство для сборки и сварки продольных швов панелей | 1987 |

|

SU1407736A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автомат для контактной приварки шипов | 1979 |

|

SU856713A1 |

| Машина для контактной точечной сварки сеток | 1982 |

|

SU1031603A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Установка для сварки | 1985 |

|

SU1384359A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| ;ОЮЗНАЯ | 1973 |

|

SU381491A1 |

Изобретение относится к сварке, в частности к установкам для сварки теплообменников Цель изобретения - расширение технологических возможностей. Установка оснащена сварочными губками с токоподводами 10, смонтированными на одной из соответствующих балок по обе стороны от зажима. Зажим выполнен в виде плиты 28 с установленным на ней в направляющих продольного перемещения 1 7й ом зг основанием. На последнем жестко зак-/ реплен корпус 31 с подшипником 32. Шестерня 33 входит в зацепление с двумя установленными диаметрально противоположно относительно шестерни 33 зажимными планками 34, смонтированными в направляющих 35. Направляющие 35 поперечного перемещения закреплены на основании под углом к направляющим продольного перемещения. Зажимные планки 34 в поперечном сечении выполнены L-образными. Меньшая полка каждой из зажимных планок 34 является опорной поверхностью 36 для зажима лепестков и расположена перпендикулярно направляющим продольного перемещения. Участки планок, контактирующие с шестерней 33, выполнены в виде реечных пазов, параллельных направляющим 35 поперечного перемещения. Одна из зажимных планок 34 связана со штоком.силового цилиндра. Благодаря такой конструкции повышается производительность установки. 5 ил. видв (/ оэ Јь СЛ СЛ и 1Ч зг F/ MV

Фиг.2

g%ft3S

YM///////A

28

7

Л-Л

Щиг.Ч

Ji

У//////////Л

31

Фиг.5

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1988-02-12—Подача