Изобретение относится к управлению процессами обработки длинномерных изделий, когда места обработки должны располагаться определенным образом по длине изделия, а процесс обработки изделия в упомянутых местах производится неоднократно и с помощью различных обрабатывающих устройств, и может быть использовано в различных отраслях промышленности, в частности в котлостроении при создании автоматизированных технологических комплексов (АТК) для массового производства, например, оребренных трубных плетей для змеевиков теплообменников.

Рассматривая оребренную трубную плеть для теплообменных поверхностей нагрева, например экономайзеров для котлов большой мощности, необходимо выполнить двустороннюю приварку металлической полосы в заданных местах по длине трубной плети, затем удалить участки металлической полосы в местах, где не было сварки, после чего проконтролировать полученную схему оребрения на соответствие чертежу, необходимо отметить, что одно и то же изделие многократно подвергается обработке с применением различных обрабатывающих устройств.

Известен способ управления процессом обработки длинномерных изделий, описанный в АТК по производству оребренных трубных плетей, заключающийся в том, что на изготавливаемую оребренную плеть составляют математическую модель в виде чередования абсолютных значений линейных размеров оребренных и неоребренных участков, затем трубную плеть перемещают по прямолинейной траектории к установленным на ней обрабатывающим устройствам, фиксируют момент пересечения переднего торца изделия с осью обрабатывающего инструмента, после чего непрерывно измеряют путь, пройденный изделием от оси обрабатывающего инструмента, и сравнивают его с абсолютными значениями линейных размеров матмодели, а в момент равенства упомянутых величин подают команды на обработку [1].

Недостатком известного способа является необходимость измерять всю длину обрабатываемого изделия при управлении процессом обработки, а так как трубные плети достигают длины до 100 м и более, то очевидно, что при этом увеличивается общий цикл обработки и снижается производительность труда, кроме того, непрерывность измерения пути, пройденного изделием, повышает вероятность сбоев и накопления ошибок в процессе обработки, что приводит к увеличению брака.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ позиционирования изделия для обработки по длине, заключающийся в том, что перед началом обработки составляют математическую модель изделия в виде линейных координат, указывающих места обработки, выбирая точкой отсчета, например, передний торец изделия, на траектории движения обрабатываемого изделия расставляют дополнительные точки отсчета, отмечающие равные участки пути, расположенные с определенным выбранным шагом, затем определяют точку отсчета, соответствующую последнему целому участку координаты l, заданной на математической модели, в которой необходимо произвести обработку, а также определяют значение приращения Δl координаты l относительно дополнительной точки отсчета, после чего изделие подают до упомянутой точки отсчета и с момента совмещения переднего торца с этой точкой начинают прослеживать за величиной приращения координаты, при равенстве которой значению Δl производят обработку [2].

Этот способ исключает указанные выше недостатки, так как для управления процессом обработки необходимо измерять не всю длину линейной координаты, а лишь ее приращение, т.е. весьма малую часть, что сокращает время измерения, повышает надежность системы управления процессом обработки и в конечном результате качество изделия.

Недостатком указанного способа является ограниченность его технологических возможностей, так как он не решает задачи многократной обработки длинномерного изделия, в частности оребренной плети, с применением различных обрабатывающих устройств.

Известен автоматизированный технологический комплекс по производству оребренных трубных изделий, содержащий вычислительное устройство для управления процессом и технологическое оборудование, включающее бункер для поштучной выдачи заготовок, две кассеты с намотанной металлической полосой, ускоряющий рольганг, транспортирующий рольганг, вдоль которого расположены установка для двустороннего оребрения и установка для резки полосы, а также датчик фиксации заднего торца, датчик начала отсчета пути, пройденного заготовкой, и первый датчик измерения пути, упомянутые датчики предназначены для поиска стыка и определения места вырезки полосы, сортировочный рольганг с накопительными ячейками, оборудованными автоматическими сбрасывателями готовых изделий, на котором установлены второй датчик пути, блок фиксации оребренных и неоребренных участков трубной плети, а также логический блок, предназначенный для отличия оребренного участка от неоребренного.

Этот комплекс имеет недостатки, присущие описанному в нем способу, а именно: отсчет абсолютных значений линейных координат с помощью датчиков пути требует непрерывного контактирования мерительного ролика с трубой по всей ее длине, что увеличивает цикл измерения, а также не исключает возможности проскальзывания обкатывающего ролика при больших длинах обрабатываемого изделия, при этом, если учесть жесткую схему управления процессом обработки, основанную на чередовании оребренных и неоребренных участков, то станет очевидным, что сбой в процессе измерения на одном участке изменит всю схему расположения ребер на остальной части трубной плети, т.е. приведет к неисправимому браку. Кроме того, объединение установок двустороннего оребрения и вырезки полосы одним транспортным рольгангом исключает возможность обеспечения оптимальных условий функционирования для установки вырезки полосы, так как для процесса оребрения необходимо непрерывное движение обрабатываемого изделия, в то время как осуществление процесса вырезки полосы стационарной установкой на движущейся плети приводит к задиру полосы и деформации трубы.

Целью изобретения является разработка способа управления процессом обработки длинномерных трубных изделий и автоматизированного технологического комплекса для его осуществления, позволяющих расширить технологические возможности при одновременном повышении производительности и качества изделий.

Это достигается тем, что в способе управления процессом обработки длинномерных трубных изделий, включающем составление математической модели изделия в виде линейных координат, указывающих места обработки изделия, обработку изделия по его длине в соответствии с математической моделью обрабатывающим устройством, причем в рабочей зоне устройства изделие перемещают по заданной прямолинейной траектории, разбивку траектории на участки заданной длины, равной между собой, суммарная длина которых превышает максимально возможную величину линейной координаты, определение для каждой линейной координаты в математической модели ее базы в виде целого количества участков заданной длины, определение величины приращения к базе до заданного значения координаты в математической модели, подачу изделия по заданной траектории к обрабатывающему устройству для совмещения его переднего торца, принятого за точку отсчета линейных координат в математической модели, с величиной базы, с момента совмещения определение величины перемещения изделия и сравнение его с величиной приращения в математической модели, подачу команды на обработку изделия в момент равенства величины перемещения изделия с величиной приращения каждой линейной координаты, обрабатывают изделие неоднократно и с помощью различных обрабатывающих устройств, в процессе обработки перемещают изделие между различными обрабатывающими устройствами по траекториям с произвольным направлением с сохранением ориентации переднего торца изделия по отношению к каждому обрабатываемому устройству, при этом для всех прямолинейных участков траекторий в рабочей зоне каждого обрабатывающего устройства устанавливают одинаковую схему разбивки на участки заданной длины, длина каждого из которых не превышает величины наименьшей линейной координаты математической модели, приращения по каждой линейной координате, определенные для одной траектории, используют и для остальных траекторий.

Изобретение в части автоматизированного технологического комплекса для осуществления способа заключается в том, что в комплекс, включающий вычислительное устройство, бункер для поштучной выдачи заготовок, исполнительный механизм которого подсоединен к одному из выходов вычислительного устройства, ускоряющий приводной рольганг, две кассеты с намотанной металлической полосой, а также установленные по ходу технологического потока датчик фиксации заднего торца обрабатываемого изделия, первый датчик измерения пути, пройденного изделием, и датчик фиксации его переднего торца, подсоединенные к входам вычислительного устройства, машину для разделения трубных изделий по несваренным стыкам, установку для двустороннего оребрения трубных плетей и установку для вырезки полосы в местах ее неприварки, подсоединенные к выходам вычислительного устройства, устройство для контроля и сортировки изделий, состоящее, например, из ячейки для годных изделий и ячейки для бракованных изделий с автоматическими сбрасывателями, подсоединенными к выходам вычислительного устройства, второго датчика пути и блока фиксации оребренных и неоребренных участков, подсоединенных соответственно к входам вычислительного устройства, и транспортную систему, состоящую из двух приводных рольгангов для подачи обрабатываемого изделия, введены установленные между установками для двустороннего оребрения изделия и контроля качества и сортировки изделий накопитель оребренных изделий с механизмом поштучной выдачи и третий приводной рольганг с управляемым приводом для позиционирования изделия к установке для вырезки полосы, оборудованный третьим датчиком пути, в рабочих зонах установки для двустороннего оребрения трубных изделий, установки для вырезки полосы и устройства для контроля и сортировки изделий установлено несколько и равное количество датчиков для фиксации переднего торца обрабатываемого изделия, расположенных от оси действия обрабатывающего инструмента и друг от друга на заданном по технологии расстоянии, причем приводные рольганги установок для двусторонней приварки и вырезки полосы снабжены механизмами сброса обработанного изделия, а второй и третий датчики пути установлены непосредственно за технологической осью установки вырезки полосы и блока фиксации оребренного и неоребренного участков, выполненного в виде фотодатчика с возможностью взаимодействия только с оребряющей полосой, при этом механизм сброса обработанного изделия с приводного рольганга установки двустороннего оребрения изделия, механизм поштучной выдачи изделий с накопителя, механизм сброса обработанного изделия установки вырезки полосы соединены с выходами вычислительного устройства, а третий датчик пути соединен с входом вычислительного устройства, дополнительные датчики для фиксации переднего торца изделия подсоединены к входам вычислительного устройства.

Снабжение каждого обрабатывающего устройства своей траекторией перемещения изделия позволяет расширить технологические возможности способа в части осуществления многократной обработки и с помощью различных обрабатывающих устройств за счет автономного управления процессом позиционирования изделия для каждого вида обработки независимо от технических и эксплуатационных условий обрабатывающего устройства.

Установление равной длины для всех траекторий и одинаковой схемы разбивки их на равные участки пути, а также сохранение ориентации изделия в процессе его перемещения от одной позиции к другой позволяет представить любую линейную координату, указывающую место обработки, одинаковыми значениями величин базы и приращение к ней для всех позиций обработки, что упрощает алгоритм процесса управления обработкой, повышает надежность и производительность способа.

Разбивка траектории перемещения изделий на участки пути длиной, не превышающей самую короткую линейную координату, позволяет выразить ее в виде базы и приращения к ней, что при многократной обработке повышает производительность способа и качество изделий.

Определение по каждой линейной координате базы и приращения для управления процессом обработки применительно к одной позиции, а затем их использование и на всех остальных позициях обработки повышает производительность способа как на этапе подготовки, так и в процессе его осуществления.

Снабжение автоматизированного технологического комплекса накопителем оребренных плетей с механизмом поштучной выдачи позволяет разорвать жесткую связь, создаваемую общим транспортным рольгангом между позициями двустороннего оребрения и вырезки полосы, обеспечивает при сохранении поточности производства оптимальные условия работы для каждой обрабатывающей установки, несмотря на их разную производительность.

Снабжение установки вырезки полосы третьим приводным рольгангом с управляемым приводом, третьим датчиком пути и устройством сброса обработанных плетей позволяет создать в составе АТК автономно-управляемый участок для вырезки полосы, который совместно с позициями двустороннего оребрения, контроля качества и сортировки изделий обеспечивает весь необходимый цикл многократной обработки при изготовлении оребренных трубных плетей.

Снабжение каждого приводного рольганга дополнительными n-датчиками для фиксации переднего торца обрабатываемого изделия, установленными на расстоянии шага от оси действия обрабатывающего инструмента и друг от друга, позволяет осуществлять процесс управления каждым видом обработки по одному и тому же алгоритму и с использованием одного и того же массива исходных данных, что повышает надежность системы управления, качество изделий и производительность АТК.

Установка второго и третьего датчиков пути на шаговом участке за обрабатывающими инструментами устройств вырезки полосы и блока фиксации оребренного и неоребренного участков позволяет отрабатывать на упомянутых позициях самую короткую линейную координату, что придает АТК универсальность, а выполнение блока фиксации оребренного и неоребренного участков в виде фотодатчика с возможностью взаимодействия только с оребряющей полосой упрощает его конструкцию и повышает надежность работы системы управления на позиции контроля качества и сортировки изделий.

Подключение технологического оборудования и элементов автоматики АТК к вычислительному устройству в соответствии с изобретением обеспечивает массовое производство оребренных трубных плетей по предлагаемому способу.

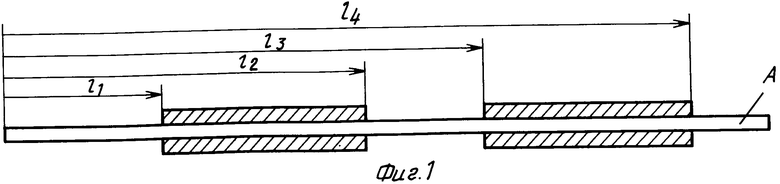

На фиг. 1 изображена оребренная трубная плеть типа А и ее математическая модель в виде линейных координат l1; l2; l3 и l4, указывающих места обработки в процессе изготовления оребренной трубной плети.

На фиг. 2 - оребренная трубная плеть типа Б.

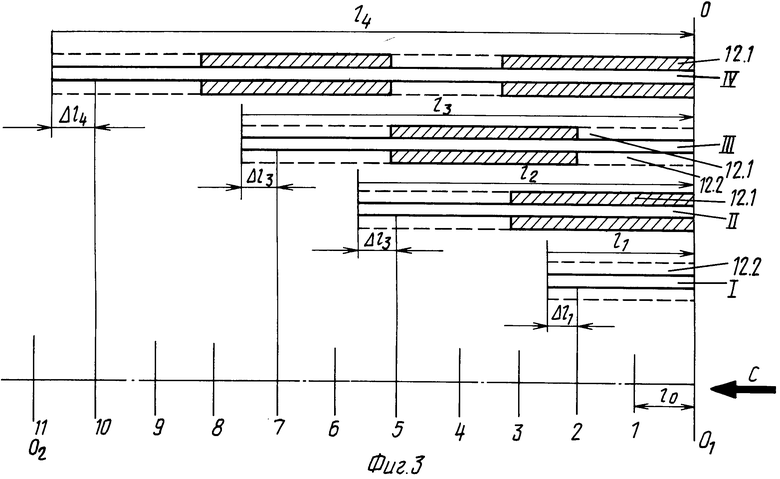

На фиг. 3 изображена прямолинейная траектория О1-О2 для перемещения обрабатываемого изделия по направлению, указанному стрелкой С, при этом упомянутая траектория О1-О2 предназначена для одного вида обработки и разбита на равные участки, например, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 длиной l0 каждый. Количество траекторий (позиций обработки), изображенных на фиг. 3, необходимых для осуществления способа, задается по количеству видов обработки и в данном примере равно трем, так как процесс изготовления оребренной трубной плети состоит из трех видов обработки: двустороннего оребрения, вырезки полосы и контроля качества с сортировкой изделий. Количество целых участков l0 траектории О1-О2, укладывающихся в координатах l1-l4, определяет их базу, а отрезки Δl1-Δl4 указывают на величину приращений координат l1-l4. Ось О1-О указывает место установки оси обрабатывающего инструмента, а позиции I, II, III и 1V показывают положения изделия на траектории О1-О2 в моменты его обработки по линейным координатам l1-l4, при этом участки 12.1 (заштрихованные) обозначают места двусторонней приварки, а участки 12.2 (пунктирные) обозначают места вырезки полосы.

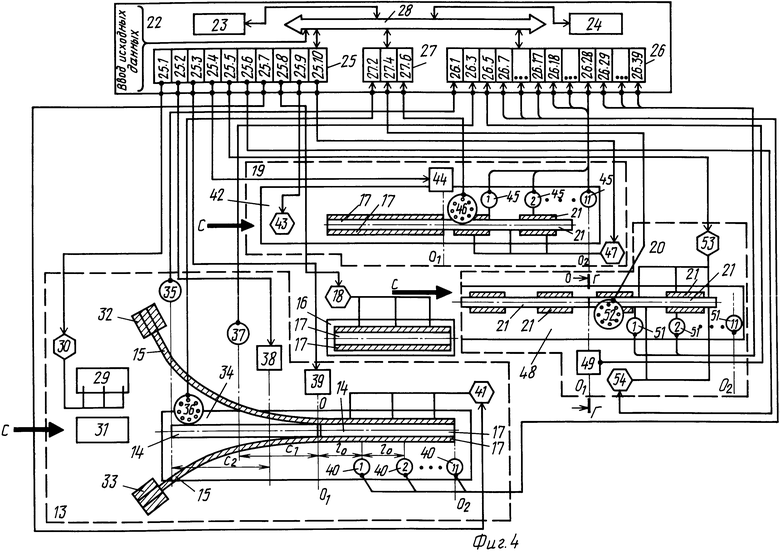

На фиг. 4 приведена функциональная схема АТК для массового производства оребренных трубных плетей, обработка которых осуществляется по предлагаемому способу.

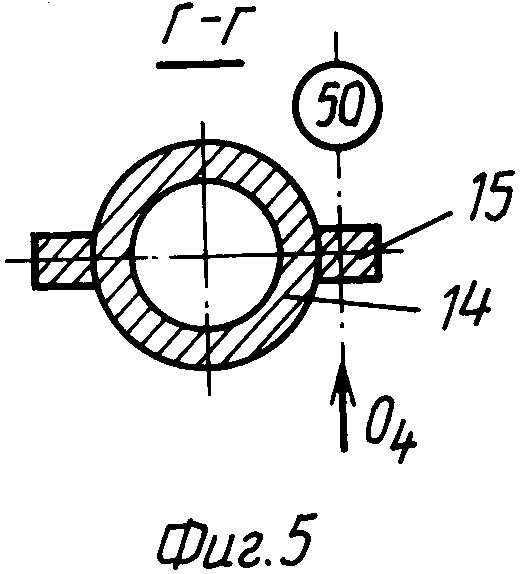

На фиг. 5 изображен вид Г-Г на фиг. 4.

АТК включает позицию 13 двустороннего оребрения трубных плетей 14 металлической полосой 15, накопитель 16 оребренных плетей 17 с механизмом 18 поштучной выдачи, позицию 19 вырезки полосы 15 в местах ее неприварки, позицию 20 контроля качества и сортировки обработанных изделий 21 и вычислительное устройство 22 для управления технологическим оборудованием комплекса.

Вычислительное устройство 22 осуществляет логико-арифметические операции и управляет технологическим оборудованием в процессе реализации способа, оно выполнено из набора стандартных терминалов вычислительной связи с объектом, предназначенных для ввода-вывода и обработки аналоговой и дискретной информации (см. "Терминал вычислительной связи с объектом ТВСО-1, справочный материал, НПО "Импульс", Северодонецк, Ворошиловградская обл., 1984).

Логико-арифметический блок 23, предназначенный для выполнения арифметических и логических операций, формирования команд по управлению технологическим оборудованием, представляет собой процессор модели СМ50/60. Блок 24 оперативной памяти обеспечивает хранение загружаемых в него управляющих программ, запись чисел и результатов вычислений, а также выдачу информации и представляет собой модуль оперативной памяти типа СМ 1634, с общей емкостью 64К слов. Блок 25 вывода дискретных сигналов, предназначенный для вывода на исполнительные механизмы сигналов двупозиционного управления, выполнен на базе модуля вывода дискретных сигналов типа А641-18, имеет до 16 каналов, десять из которых задействованы для организации с первого 25.1 по десятый 25.10 выходов вычислительного устройства 22.

Блок 26 ввода дискретных сигналов, предназначенный для ввода сигналов от датчиков, выполнен на базе модуля ввода дискретных сигналов А633-12 и имеет до 64 входных каналов, из которых первые три задействованы для организации первого 26.1, третьего 26.3 и пятого 26.5, а следующие 33 канала для организации с седьмого 26.7 по тридцать девятый 26.39 входов вычислительного устройства 22.

Блок 27 предназначен для подсчета и ввода в вычислительное устройство 22 импульсов, следующих от датчиков, и выполнен на базе счетчика-преобразователя числоимпульсных сигналов А623-4 и имеет четыре входных канала, три из которых задействованы для организации второго 27.2, четвертого 27.4 и шестого 27.6 входов вычислительного устройства 22.

Все перечисленные блоки 23-27 вычислительного устройства 22 для обеспечения внутримашинной связи подключены к единому магистральному каналу связи 28 - системному интерфейсу, который выполнен на базе модуля типа БИФ-97.

Позиция 13 двустороннего оребрения включает бункер 29 для поштучной выдачи трубных плетей 14, исполнительный механизм 30 которого подсоединен к первому 25.1 выходу вычислительного устройства 22, ускоряющий рольганг 31, левую кассету 32 и правую кассету 33 с намотанной металлической полосой 15 непрерывной длины и первый приводной транспортирующий рольганг 34, причем рольганги 31 и 34 выбраны из условия, что скорость перемещения исходных трубных плетей 14 ускоряющим рольгангом 31 обязательно превышает, например на 10%, скорость перемещения транспортирующим рольгангом 34.

По ходу технологического процесса позиции 13, объединенные транспортирующим рольгангом 34, также установлены датчик 35 фиксации заднего торца трубной плети 14, первый датчик 36 измерения пути, пройденного изделием 14, и датчик 37 фиксации его переднего торца, а также машина 38 для разделения трубных плетей 14 методом пережога полосы 15 в местах по несваренным стыкам, установленная на тележке с приводом синхронной подачи ее со скоростью сварки в процессе разделения и ускоренной подачи при ее возврате в исходное положение после разделения (не показано), и установка 39 для двустороннего оребрения трубных плетей 14 металлической полосой 15. При этом датчики, например фотодатчики, 35 фиксации заднего торца и 37 фиксации переднего торца трубной плети 14 устанавливаются на заранее заданных (базовых) расстояниях: датчик 37 на расстоянии С1 от оси О-О1 обрабатывающего инструмента (электрода) установки 39, а датчик 35 на расстоянии С2 от оси сварочных губок (не показано) машины 38 и подсоединены соответственно к первому 26.1 и третьему 26.3 входам вычислительного устройства 22. Первый датчик 36 измерения пути, пройденного изделием 14, выполнен в виде мерительного обкатывающего ролика и жестко связанного с ним импульсатора (не показано), например датчика импульсов типа ПДФ-3, подсоединен ко второму 27.2 входу, а машина 38 для разделения и установка 39 для двустороннего оребрения трубных плетей 14 подсоединены соответственно ко второму 25.2 и третьему 25.3 выходам вычислительного устройства 22.

На приводном рольганге 34 за осью О-О1 обрабатывающего инструмента установки 39 двустороннего оребрения установлено одиннадцать дополнительных фотодатчиков 40 для фиксации переднего торца трубной плети 14, которые согласно фиг. 3 образуют траекторию О1-О2 для ее перемещения. При этом фотодатчики 40 установлены таким образом, что их оси (линии, проходящие через источник-приемник) совпадают с линиями раздела на фиг. 3 участков 1-11 и подключены к одиннадцати входам 26.7-26.17 вычислительного устройства 22. Кроме того, приводной рольганг 34 на участке траектории О1-О2 оснащен механизмом 41 сброса оребренных плетей 17 на накопитель 16, при этом его механизм 41 подключен к седьмому 25.7, а механизм 18 поштучной выдачи плетей с накопителя 16 подключен к восьмому 25.8 выходам вычислительного устройства 22.

Позиция 19 вырезки полосы в местах ее неприварки включает третий приводной рольганг 42 с подключенным к девятому 25.9 выходу управляемым приводом 43, на котором установлена подключенная к четвертому 25.4 выходу вычислительного устройства 22 установка 44 вырезки полосы, выполненная в виде пресс-автомата, за осью О-О1 обрабатывающего инструмента (штампа) которого расположено одиннадцать дополнительных фотодатчиков 45 для фиксации переднего торца оребренной трубной плети 17, которые образуют траекторию О1-О2 для ее перемещения. При этом фотодатчики 45 установлены таким образом, что их оси также совпадают с линиями раздела на фиг. 3 участков 1-11 и подключены к одиннадцати входам 26.18-26.28 вычислительного устройства 22. Кроме того, участок траектории О1-О2 третьего приводного рольганга 42 снабжен третьим датчиком 46 пути, подключенным к шестому 27.6 входу и установленным между осью О-О1 штампа установки 44 вырезки полосы и следующим фотодатчиком 45, а также подключенным к десятому 25.10 выходу вычислительного устройства 22 механизмом 47 сброса обработанной плети 21 с позиции 19 вырезки полосы на позицию 20 контроля качества и сортировки изделий.

Позиция 20 контроля качества и сортировки обработанных изделий 21 включает второй приводной рольганг 48, снабженный блоком 49 фиксации оребренных и неоребренных участков, который выполнен в виде фотодатчика 50 с возможностью взаимодействия только с оребряющей полосой 15, установлен на приводном рольганге 48 таким образом, что его ось О3-О4 совпадает с осью О-О1, и подключен к пятому 26.5 входу вычислительного устройства 22. За осью О-О1 блока 49 на приводном рольганге 48 установлено, как и на рольгангах 34 и 42, одиннадцать дополнительных фотодатчиков 51 для фиксации переднего торца обработанного изделия 21, которые образуют траекторию О1-О2 для его перемещения, при этом фотодатчики 51 установлены таким образом, что их оси совпадают с линиями раздела участков 1-11 и подключены к одиннадцати входам 26.29-26.39 вычислительного устройства 22. Кроме того, участок траектории О1-О2 второго приводного рольганга 48 снабжен вторым датчиком 52 пути, подключенным к четвертому 27.4 входу и установленным между осью О-О1 блока 49 и следующим фотодатчиком 51, а также двумя ячейками (не показано) с автоматическими сбрасывателями 53, 54, подключенными к пятому 25.5 и шестому 25.6 выходам вычислительного устройства 22.

Управление процессом обработки длинномерных трубных изделий, когда обработка производится в заданных по длине местах неоднократно и различными обрабатывающими устройствами, осуществляется следующим образом с помощью описанного АТК.

Предположим, что необходимо запустить в производство оребренную трубную плеть, например типа А. Для этого перед началом работы АТК в автоматическом режиме на упомянутую плеть типа А (фиг. 1) составляют математическую модель в виде линейных координат l1, l2, l3 и l4, указывающих места обработки. Затем для каждой линейной координаты l1-l4 (фиг.3) определяют ее базу, состоящую из целого числа отрезков l0 траектории О1-О2 и величину приращения Δl1-Δl4 к ней. Но так как на конкретном примере на фиг. 3 траектория О1-О2 разбита на одиннадцать участков, а на фиг. 4, позиции 13, 19 и 20 эта же траектория О1-О2, но уже представлена с помощью одиннадцати фотодатчиков 40, 45, 51 с теми же порядковыми номерами 1-11, то очевидно, что база координаты l1 для любой из трех траекторий О1-О2 представляет участок, отмеченный вторым фотодатчиком 40, 45 или 51. Тогда база координаты l2 отмечена соответственно пятым, координаты l3 - седьмым, а координаты l4 - десятым фотодатчиком 40, 45, 51.

Таким образом, порядковые номера 2, 4, 5, 10 фотодатчиков 40, 45, 51, определяющие базы координат l1-l4 и приращения Δl1-Δl4 к ним, а также программу управления процессом обработки изделий на каждой позиции 13, 19, 20 АТК, описание которой приводится в процессе описания работы комплекса, вводят с помощью устройства ввода (не показано) через интерфейс 28 в блок 24 вычислительного устройства 22.

После этого исходные заготовки, т.е. трубные плети 14, загружают в бункер 29, оребряющие полосы 15 с кассет 32 и 33 подают в зону сварки установки 39 таким образом, чтобы их передние торцы совпадали с точкой отсчета линейных координат l1-l4.

После описанной подготовки оператор с пульта управления (не показано) дает команду на начало процесса обработки трубных плетей типа А. По этой первоначальной команде, в соответствии с управляющей программой АТК, по сигналу с первого 25.1 выхода вычислительного устройства 22 на исполнительный механизм 30 из бункера 29 выдается первая трубная плеть 14, которая укладывается на ускоряющий рольганг 31. Затем трубная плеть 14 начинает перемещаться по ходу (стрелка С) технологического процесса и переходит с ускоряющего рольганга 31 на первый приводной рольганг 34. Здесь трубная плеть 14 сперва взаимодействует с датчиком 35 фиксации заднего торца, при этом в момент захода переднего торца плети 14 в зону действия датчика 35 происходит его подготовка (по принципу работы триггера), а в дальнейшем при прохождении заднего торца этой плети через ось датчика 35 происходит его срабатывание. После подготовки датчика 35 плеть 14 продвигается дальше и входит во взаимодействие с мерительным обкатывающим роликом первого датчика 36 пути, затем пересекает ось О-О1 положения сварочного электрода установки 39 двустороннего оребрения и подходит своим передним торцом ко второму фотодатчику 40.

Согласно положению 1 на фиг. 3 двусторонняя приварка полосы 15 к трубной плети 14 на участке 12.1 начнется после отработки координаты l1, а закончится согласно положению II после отработки координаты l2. Этот процесс осуществляется следующим образом. Как только второй фотодатчик 40 зафиксирует передний торец первой трубной плети 14, с его выхода последует сигнал на восьмой 26.8 вход вычислительного устройства 22 и далее через блок 26 ввода дискретных сигналов, через интерфейс 28 сигнал от второго фотодатчика 40 воспримет процессор 23, который сразу же даст команду блоку (счетчику) 27 начать подсчет импульсов, поступающих на второй 27.2 вход вычислительного устройства 22 от первого датчика 36 пути. С этого момента начинается измерение приращения Δl1 координаты l1 по величине пути ΔS1, пройденному трубной плетью 14. Процессор 23 через интерфейс 28 обращается к счетчику 27 импульсов и в соответствии с управляющей программой анализирует количество импульсов, поступающих на второй 27.2 вход вычислительного устройства 22, одновременно умножая количество сосчитанных импульсов на цену линейной длины одного импульса (например 0,1 мм), он определяет фактический путь ΔS1, пройденный изделием 14, и постоянно сравнивает его с заданным значением приращения Δl1 и в момент равенства ΔS1 и Δl1 измерение прекращается, а с третьего 25,3 выхода вычислительного устройства 22 поступает команда на установку 39 для начала процесса двустороннего оребрения трубной плети 14. В соответствии с положением II (фиг. 3) процесс оребрения трубной плети 14 должен продолжаться до конца линейной координаты l2, отработка которой осуществляется следующим образом.

Как только передний торец трубной плети 14 пересечет световую ось пятого фотодатчика 40 с его выхода, последует сигнал на одиннадцатый 26.11 вход вычислительного устройства 22, и далее через блок 26 ввода дискретных сигналов, через интерфейс 28 сигнал от пятого фотодатчика 40 воспримет процессор 23, который даст команду счетчику 27 снова начать подсчет импульсов по второму 27.2 входу вычислительного устройства 22, поступающих от первого датчика 36 пути. Очевидно, что с этого момента начинается измерение, но уже приращения Δl2 координаты l2 по величине пути ΔS2, пройденному трубной плетью 14 по алгоритму, описанному выше, а в момент равенства ΔS2 и Δl2 измерение прекратится, и с третьего 25.3 выхода вычислительного устройства 22 поступит команда на установку 39 для прекращения процесса оребрения трубной плети 14.

Оребрение следующего участка 12.1 трубной плети в соответствии с положениями III и 1V на траектории О1-О2, осуществляется путем отработки линейных координат l3 и l4, причем l3 - это начало оребрения, а l4 - конец оребрения. При этом измерение приращения Δl3 координаты l3 начинается по сигналу от седьмого фотодатчика 40, поступающему на тринадцатый 26.13 вход, а измерение приращения Δl4 начинается по сигналу от десятого фотодатчика 40, поступающему на шестнадцатый 26.16 вход вычислительного устройства 22, и осуществляется процесс отработки координат l3 и l4 по вышеописанному алгоритму.

Процесс разделения трубных плетей 14 между собой в местах стыковки осуществляется следующим образом.

Как уже упоминалось, при выходе заднего торца первой трубной плети 14 из зоны датчика 35 последний (по принципу триггера) срабатывает и подает сигнал на первый 26.1 вход вычислительного устройства 22. По этому сигналу процессор 23 дает команду счетчику 27 на подсчет импульсов, следующих от первого датчика 36 пути на второй 27.2 вход вычислительного устройства 22, определяет путь, пройденный трубной плетью 14 с этого момента, и сравнивает его с базовым участком С2. В момент равенства упомянутого пути и базового участка С2 процессор 23 через блок 25 по второму 25.2 выходу с вычислительного устройства 22 подает команду на машину 38 для разделения трубных плетей 14. Именно в этот момент задний торец (или то же самое, что несваренный стык, разделяющий следующие друг за другом трубные плети) будет находиться в зоне губок токоподвода (не показаны) машины 38, после чего процесс разделения осуществляется в автоматическом цикле, заложенном в электрическую схему (не показано) самой машины 38, по которому выполняются следующие операции: зажим губок, пропускание тока через участки металлической полосы, движение тележки со скоростью сварки, разжим губок после пережога полосы, возврат тележки в исходное положение. Таким образом осуществляется разделение оребренных трубных плетей 17 по несваренным стыкам.

Кроме того, при выходе заднего торца первой трубной плети 14 из зоны действия фотодатчика 35 процессор 23 выдает команду с первого 25.1 выхода вычислительного устройства 22 на исполнительный механизм 30 для выдачи второй трубной плети 14, которая попадает на ускоряющий рольганг 31, своим передним торцом подготавливает фотодатчик 35 для последующей фиксации ее заднего торца, а потом подходит встык к предыдущей, т.е. первой, трубной плети 14. Превышение скорости ускоряющего рольганга 31 скорости транспортирующего рольганга 34 примерно на 10% позволяет ликвидировать зазор по стыку двух соседних трубных плетей 14 еще до выхода предыдущей из контакта с мерительным обкатывающим роликом датчика 36 пути.

Далее трубная плеть 17, перемещаясь по траектории О1-О2 приводного рольганга 34, воздействует своим передним торцом на одиннадцатый фотодатчик 40, который посылает сигнал на семнадцатый 26.17 вход вычислительного устройства 22. По этому сигналу процессор 23 с седьмого 25.7 выхода подает команду механизму 41 на сброс оребренной плети 17 на накопитель 16.

Следующим видом обработки оребренной плети 17 является вырезка полосы 15 в местах неприварки, которая осуществляется на позиции 19.

В соответствии с положениями I, II, III и 1V обрабатываемой плети типа А на траектории О1-О2 относительно обрабатывающего инструмента очевидно, что вырезку полосы в местах 12.2, обозначенных пунктирными линиями, можно осуществить также путем отработки (отмера) координат l1-l4 через измерения только их приращений Δl1-Δl4, при этом процесс управления вырезкой полосы выполняется по следующему алгоритму.

С восьмого 25.8 выхода вычислительного устройства 22 поступает команда на механизм 18, который передает плеть 17 с накопителя 16 на приводной рольганг 42 позиции 19. После чего по команде с девятого 25.9 выхода вычислительного устройства 22 включается привод 43 рольганга 42, и плеть 17 перемещается по направлению к траектории О1-О2 в зону штампа (не показано) установки 44 вырезки полосы. Перемещаясь по траектории О1-О2, плеть 17 вступает во взаимодействие с мерительным роликом третьего датчика 46 пути, а затем передним торцом пересекает световую ось второго фотодатчика 45, по сигналу которого на девятнадцатый 26.19 вход процессор 23 дает команду счетчику 27 начать подсчет импульсов, поступающих на шестой 27.6 вход вычислительного устройства 22 от третьего датчика 46 пути. С этого момента процессор определяет фактический путь ΔS1 , пройденный изделием 21, постоянно сравнивает его с заданным значением приращения Δl1, и в момент равенства ΔS1 = Δl1 измерение прекращается, а с четвертого 25.4 и девятого 25.9 выходов вычислительного устройства 22 последуют команды соответственно на остановку привода 43 и включение установки 44 на осуществление первого l1 реза, после чего по сигналу с девятого 25.9 выхода привод 43 снова включается и продолжает перемещать изделие 21.

Вырезка металлической полосы в местах 12.2, указанных координатами l2, l3 и l4, осуществляется аналогично отработке координаты l1, т.е. по сигналам, следующим от пятого, седьмого и десятого фотодатчиков 45 на двадцать второй 26.22, двадцать четвертый 26.24 и двадцать седьмой 26.27 входы, вычислительным устройством 22 последовательно выполняются следующие операции: отсчет пути ΔS2 = Δl2, останов привода 43 и второй рез l2, затем отсчет пути ΔS3 = Δl3, опять останов привода 43, третий рез l3, потом отсчет пути ΔS4 и Δl4, снова останов привода 43 и четвертый рез l4. После отработки четвертой l4 координаты, изделие 21, перемещаясь по траектории О1-О2 приводного рольганга 42, своим передним торцом перекрывает одиннадцатый фотодатчик 45, который посылает сигнал на двадцать восьмой 26.28 вход вычислительного устройства 22, по этому сигналу процессор 23 с десятого 25.10 выхода подает команду механизму 47 на сброс готовой плети 21 на позицию 20 контроля и сортировки изделий.

Управление процессом контроля и сортировки оребренных плетей 21 на позиции 20, как и на двух предыдущих позициях 13 и 19 обработки, осуществляется также путем отработки координат l1-l4 через измерения их приращений Δl1-Δl4 по описанному ниже алгоритму.

Оребренная плеть 21 по приводному рольгангу 48 перемещается по направлению к траектории О1-О2 в зону блока 49 фиксации оребренных и неоребренных участков, в результате плеть 21 вступает во взаимодействие с мерительным роликом второго датчика 52 пути, а затем передним торцом пересекает световую ось второго фотодатчика 51, по сигналу которого на тридцатый 26.30 вход процессор 23 дает команду счетчику 27 начать подсчет импульсов, поступающих на четвертый 27.4 вход вычислительного устройства 22 от второго датчика 52 пути. С этого момента процессор 23 определяет фактический путь ΔS1, пройденный изделием 21, а в момент перехода неоребренного участка 12.2 с координатой l1 к оребренному участку 12.1 с координатой l2 происходит срабатывание фотодатчика 50, и с выхода блока 49 подается на пятый 25.5 вход сигнал, по которому процессор 23 прекращает счет импульсов от датчика 52 и сравнивает измеренный на этот момент путь ΔS1 с заданным значением приращения Δl1, а результат сравнения заносит в блок 24 оперативной памяти. Аналогичным образом по сигналам пятого, седьмого и десятого фотодатчика 51, следующим на тридцать третий 26.33, тридцать пятый 26.35 и тридцать восьмой 26.38 входы вычислительного устройства 22, начинается измерение пути ΔS2;ΔS3 и ΔS4, а в момент очередного срабатывания фотодатчика 50 блока 49 происходит сравнение измеренных участков ΔS2-ΔS4 с заданными значениями приращений Δl2-Δl4 и засылка результатов сравнения в блок 24 оперативной памяти. После чего процессор 23 анализирует результаты измерений по всем четырем координатам l1-l4 и в том случае, если все значения участков ΔS1-ΔS4 пути соответствуют заданным значениям приращений Δl1-Δl4, то при подходе переднего торца плети 21 к одиннадцатому фотодатчику 51 с пятого 25.5 выхода вычислительного устройства 22 будет дана команда механизму 53 на сброс плети 21 в ячейку готовых плетей, а если хотя бы один из упомянутых участков ΔS1-ΔS4 не будет соответствовать заданному значению из приращений Δl1-Δl4, то с шестого 25.6 выхода вычислительного устройства 22 последует команда на механизм 54 для сброса в ячейку (не показано) бракованных изделий 21. На этом управление процессом обработки плети типа А завершается.

Если необходимо запустить в производство плеть типа Б (фиг. 2), то управление процессом ее обработки осуществляется с учетом того, что координата l1 = О (не показано), т.е. на позиции 14 по сигналу датчика 37 фиксации переднего торца трубной плети 14 процессор 23 отсчитывает путь, равный базовому отрезку С1, после чего начинается двустороннее оребрение плети 14 путем отработки координат l2-l6 (не показано) как на позиции 13, так и на позициях 19 и 20 в соответствии с описанным ранее алгоритмом работы АТК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕЛЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2089314C1 |

| Способ автоматического управления правкой оребренных трубных плетей | 1985 |

|

SU1400701A1 |

Способ управления процессом обработки длинномерных изделий согласно изобретению обеспечивает повышение производительности и качества изделий, расширяет технологические возможности и может быть использован в различных отраслях промышленности при обработке длинномерных изделий, когда места обработки должны располагаться определенным образом по длине изделия, а процесс обработки изделия в упомянутых местах производится неоднократно и с помощью различных обрабатывающих устройств, например в котлостроении при изготовлении теплообменных поверхностей нагрева из оребренных трубных плетей. Для чего в способе каждому обрабатывающему устройству задают свою траекторию для перемещения изделия, при этом устанавливают равную для всех траекторий длину и одинаковую схему разбивки траекторий на равные участки пути, длина каждого из которых не превышает длину самой короткой линейной координаты, указывающей место обработки, а изделие последовательно перемещают от одной траектории к другой, не изменяя при этом его ориентации по отношению к направлению движения, при этом приращения по каждой линейной координате, а также участки пути, после которых упомянутые приращения начинают отсчитывать, определенные применительно к одной траектории, используют также и для формирования команд управления процессом обработки изделий и на остальных траекториях. 2 с.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1532268, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1418005, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-20—Публикация

1997-05-20—Подача