Изобретение относится к изготовлению трубчатых элементов методом сварки стыков труб неплавящимся электродом в среде защитного газа и может быть использовано в машиностроении, например в котлостроении при изготовлении элементов поверхностей нагрева.

Известен способ сборки и сварки труб в области стыков в среде защитного газа, реализуемый в установке, содержащей станину с закрепленными на ней двумя вращателями труб в виде двух шпинделей, на каждом из которых консольно закреплен трехкулачковый патрон, привод вращения шпинделей с патронами, выдвижной упор для установки торца труб по оси сварки, головку аргонодуговой сварки и входной и выходной рольганги для продольного перемещения труб (см. черт. 08S286.500.001.000 фирма Steinmuller).

По этому способу обеспечивается подача первой трубы во второй вращатель, реверс ее до плоскости выдвижного упора, совпадающей с осью электрода сварочной головки (с осью сварки стыка труб), зажим первой трубы в трехкулачковом патроне, подачу второй трубы до упора в торец первой трубы, зажим второй трубы в первом вращателе, совместное вращение труб в процессе сварки, выполнение сварки в среде аргона с подачей его в полость труб и обдува защитным газом зоны сварки снаружи стыка.

По этому способу обеспечивается беззазорная сборка стыка труб под сварку без автоматического контроля точности процессов, что не позволяет реализацию этого способа в автоматизированных технологических процессах с применением вычислительной техники управления и не обеспечивает высокого качества изделий применительно к трубам отечественного производства, стандартом на изготовление которых допускаются более низкие требования на отклонение геометрических размеров.

Известен способ сборки и сварки труб в среде защитного газа, принятый в качестве прототипа, реализуемый в установке для аргонно-дуговой сварки, содержащей станину с механизмом регулирования оси сварки машины по высоте, двух вращателей труб в виде шпинделей, на каждом из которых попарно закреплены трехкулачковые патроны с механизмом перемещения кулачков и с общим приводом синхронного вращения шпинделей вращателей, выдвижной упор установки торца трубы по оси сварки и головку аргонно-дуговой саврки (03352/0ff415, трубосварочная машина тип 415RSM2 с входным и выходным рольгангом фирмы ДЕЙМА, ГДР).

По этому способу обеспечивается подача труб во вращатели, беззазорная сборка труб (их стыка) с помощью выдвижного упора, установка стыка по оси сварки, центричный двухкратный шеститочечный зажим свариваемых концов труб парой электрически управляемых зажимных патронов, синхронное вращение труб в процессе сварки, выполнение сварки с подачей аргона путем заполнения всей полости труб, продольное перемещение изделия механизмом подачи входного или выходного рольганга.

Способ не предусматривает контроль соосности труб перед сваркой, не обеспечивает возможность поворота одной трубы относительно другой и их перемещение в плоскости измерения несоосности, что не исключает некачественную сборку, а следовательно, и сварку стыков в автоматическом режиме изготовления изделий. Отсутствие в способе локального обдува инертным газом с избыточным давлением зоны нагрева металла сварного соединения изнутри и снаружи стыка труб и сопутствующего контроля качества сварного соединения, а также отсутствие элементов автоматического контроля операций технологического процесса снижает качество изделий как по сварному соединению, так и по точности геометрических размеров.

Известно устройство для осуществления способа, содержащее основание, на котором смонтирована с возможностью установочного перемещения в вертикальной плоскости станина, несущая корпуса с установленными на них вращателями труб со шпинделями, каждый из которых оснащен двумя трехкулачковыми патронами с приводами перемещения кулачков в каждом патроне и общий привод синхронного вращения двух пар патронов, приводные валы с роликами для продольной подачи труб, выдвижной упор для установки торца трубы по оси сварки, при этом корпус одного из вращателей смонтирован на станине с возможностью установочного перемещения от индивидуального привода в плоскости, параллельной плоскости основания, систему управления механизмами и приводами устройства, оснащенную датчиком для измерения длин, датчиками для измерения величины несоосности собираемых под сварку труб, датчиком для измерения величины несоосности одного вращателя относительно другого и конечным переключателем для фиксации углового поворота двух пар патронов с установкой гнезда привода кулачков патронов против торцового ключа привода перемещения кулачков и головку для аргонно-дуговой сварки.

Этим устройством обеспечивается подача труб во вращатели, установка торцов труб по оси электрода сварочной головки с помощью выдвижного упора, синхронное вращение труб в процессе сварки, продольное перемещение с измерением величины перемещения и введением ее в память управляющего устройства, фиксирование торцов труб с помощью датчиков обнаружения, реверсирование трубы до плоскости упора, измерение по наружным поверхностям в зоне свариваемого стыка величины смещения свариваемых кромок (величины несоосности свариваемых труб), корректирование величины несоосности смещением одного из вращателей (его корпуса) в плоскости измерения этой величины с уменьшением величины несоосности до заданного допустимого предела, введенного в память управляющего устройства, и возврат корпуса вращателя с зажимным устройстом в первоначальное соосное положение его с неподвижным вращателем.

Однако, это устройство не обеспечивает выполнение операции раздельного вращения труб для поиска оптимального варианта сборки стыка труб при наличии несовпадения свариваемых кромок, что снижает качество изготовления свариваемых изделий как по сварному соединению, так и по точности выполнения геометрических размеров, а механизм для измерения величины несоосности собираемых под сварку труб обеспечивает измерение в пределах точности растровых датчиков, чувствительные элементы которых контактируют непосредственно с поверхностью труб в зоне стыка.

Недостатком этого механизма является то, что чувствительные элеметы датчиков при контакте непосредственно с изделием в процессе измерения из-за разной шероховатости поверхности могут давать локальные неточности измерения, что снижает качество вводимой в управляющую машину информации, а отсутствие в механизме возможности регулирования передаточного отношения между замеряемой величиной и ходом чувствительного элемента датчика снижает точность измерения и усокряет износ контактирующего наконечника датчика.

Цель изобретения повышение качества сварки и точности геометрических размеров изделий.

Это достигается тем, что в способе сборки и сварки труб, включающем подачу первой трубы во второй вращатель с зажимным устройством с реверсом ее до установки свариваемого торца по плоскости выдвижного упора на ось сварки, центричный зажим конца первой трубы путем двухкратного шеститочечного зажима парой электрически управляемых зажимных патронов, подачи второй трубы до упора в торец с первой трубой, зажим второй трубы аналогично первой, вращение труб вращателями с зажимными устройствами со скоростью сварки и операции сварки, включающие подачу инертного газа, присадочной проволоки и ввод горелки для сварки вольфрамовым электродом в рабочий режим, в процессе сборки труб под сварку подачу первой трубы ведут с измерением величины подачи после обнаружения следящим датчиком первого торца трубы, формируют сигнал, пропорциональный величине перемещения, и вводят в память управляющего устройства (управляющей вычислительной машины), продолжают подачу с измерением величины подачи до обнаружения второго торца первой трубы, формируют сигнал останова, затем реверсируют трубу на замедленной скорости на заданное в памяти управляющего устройства расстояние, выраженное количеством электрических импульсов, сравнивают это количество с количеством импульсов, введенных в память управляющего устройства операции реверса первой трубы для формирования сигнала установки второго ее торца по оси электрода сварочной головки и выполнения операции зажима первой трубы во втором вращателе зажимным устройством. Подачу второй трубы ведут с измерением величины подачи после обнаружения следящим датчиком первого торца ее, после чего снижают скорость и ведут подачу на заданное расстояние, выраженное количеством электрических импульсов, соответствующим введенному в память управляющего устройства операции установки торца второй трубы по оси электрода сварочной головки, и производят зажим второй трубы в первом вращателе зажимным устройством. Измеряют по наружным поверхностям труб в зоне свариваемого стыка величину смещения свариваемых кромок, определяют и регулируют максимальную величину смещения кромок поверхностей труб путем поворота одной из труб относительно неподвижной второй и перемещением одной из труб в плоскости измерения величины смещения кромок в направлении уменьшения этой величины до заданного допустимого предела, введенного в память управляющего устройства.

Далее измеряют и вводят в память управляющего устройства угловое перемещение одной трубы относительно другой и формируют сигнал для возврата вращателя после операции сварки и разжима труб в исходное состояние, процесс сварки при этом ведут с локальным обдувом зоны нагрева металла сварного соединения инертным газом изнутри и снаружи стыка труб. При этом в случае перемещения одной из труб в плоскости измерения величины смещения свариваемых кромок, процесс сварки начинают по заданной программе параметров режима сварки в режиме "прихватки" на заданный угол вращения свариваемых труб, в пределах которого с задержкой времени начинают производить возврат подвижного в плоскости измерения и регулирования величины смещения свариваемых кромок вращателя с зажатой трубой в соосное положение с неподвижным вращателем и заканчивают процесс сварки после перекрытия угла сварки труб в режиме "прихватки" на уменьшенном сварочном токе, а процесс контроля качества сварного соединения ведут одновременно с началом сварки последующего стыка труб и совмещают с процессом сварки, кроме контроля последнего стыка изделия, который выполняют без операции сварки.

Предлагаемое устройство для осуществления способа снабжено муфтой для соединения приводных валов вращателей труб с возможностью раздельного реверсивного вращения одного из шпинделей или совместного синхронного реверсивного вращения шпинделей вращателей с трехкулачковыми патронами от общего привода шпинделей, один из патронов каждого шпинделя снабжен датчиком контроля положения гнезда привода кулачков патрона относительно оси ключа механизма перемещения кулачков патронов, управляющий элемент которого закреплен на патроне с возможностью регулирования положения его относительно гнезда патрона и чувствительного элемента датчика, который закреплен неподвижно на станине с возможностью установочного перемещения его относительно оси вращения патрона, при этом каждый привод механизма реверсивной продольной подачи изделий и привод вращения шпинделей снабжен датчиком положения, закрепленным на валу двигателя и электрически связанным с управляющим устройством, а механизм измерения величины несоосности собираемых под сварку труб снабжен двумя подпружиненными штангами с регулируемой длиной, закрепленными подвижно к поверхности труб в направляющих втулках с регулируемой длиной, смонтированных на подвижной планке симметрично свариваемого стыка труб, и контактирующими с поверхностью труб посредством упоров и с чувствительными элементами датчиков через подпружиненные рычаги, закрепленные шарнирно с помощью осей и вилок в пазах кронштейна, установленного на подвижной планке с возможностью регулирования длины плеч рычагов.

Выполнение операций подачи труб с установкой торцов их по оси электрода сварочной головки с применением операций измерения величины подачи, формирование сигналов по числу электрических импульсов, пропорциональному величине подачи, свранение этих сигналов с введенными в память управляющего устройства для управления технологическим процессом операций сборки труб под сварку отсутствует в известных устройствах. Применение перечисленных операций позволяет улучшить качество изделий за счет повышения точности сборки и возможности регулирования величины зазора в стыке свариваемых труб в зависимости от толщины стенок свариваемых изделий.

Измерение по наружным поверхностям труб в зоне свариваемого стыка величины смещения кромок, последующее регулирование максимальной величины смещения кромок путем поворота одной из труб относительно неподвижной второй и (или) перемещение одной из труб в плоскости измерения величины смещения в направлении уменьшения этой величины до заданного допустимого предела, введенного в память управляющего устройства с измерением, и введением в память управляющего устройства углового перемещения одной трубы относительно другой и, соответственно, одного из вращателей относительно другого для формирования сигнала и выполнения операции возврата вращателя в исходное состояние также новые признаки и позволяют повысить качество сварки и точность геометрических размеров изделий за счет повышения точности сборки и контроля качества сборки труб под сварку.

Введение процесса сварки с локальным обдувом зоны нагрева металла сварного соединения инертным газом изнутри стыка труб ранее не известно и позволяет снизить расход газа и улучшить качество сварного соединения за счет более интенсивной защиты зоны нагрева.

Возможность введения начала процесса сварки с "прихваткой" на программируемый угол вращения свариваемых труб, в пределах которого с задержкой времени начинают и производят возврат перемещенного в плоскости измерения и регулирования величины смещения свариваемых кромок изделия в соосное первоначальное положение, позволяет улучшить качество сварного соединения за счет повышения качества сборки и корректировки положения собираемых изделий в стыке.

Ведение процесса контроля качества сварного соединения одновременно со сваркой последующего стыка труб позволяет корректировать параметры режима сварки последующих стыков изделия, улучшая их качество.

Снабжение устройства для осуществления предлагаемого способа управляемой муфтой для соединения приводных валов вращателей труб с возможностью раздельного или совместного реверсивного вращения шпинделей вращателей с трехкулачковыми патронами для общего привода позволяет осуществить операцию сборки труб под сварку по предлагаемому способу.

Снабжение одного из патронов каждого шпинделя датчиком контроля положения гнезда привода кулачков патрона относительно оси ключа механизма перемещения кулачков патронов позволяет выполнить операцию возврата шпинделей в исходное положение после проведения операций измерения и регулирования величины смещения свариваемых кромок.

Закрепление на патроне управляющего элемента датчика контроля положения гнезда привода кулачков патрона с возможностью регулирования положения его относительно гнезда патрона и чувствительного элемента неподвижно на станине с возможностью установочного перемещения к оси вращения патрона позволяет повысить качество технологического процесса за счет надежности его выполнения при наличии регулировок на срабатывание датчиков контроля.

Снабжение приводов механизмов продольной подачи изделий и привода вращения шпинделей датчиком положения, закрепленном на валу двигателя и электрически связанным с управляющим устройством, обеспечивает обратную связь с управляющим устройством в операциях продольного и углового перемещения труб по заданной программе.

Снабжение механизма для измерения величины смещения свариваемых кромок стыка труб двумя подпружиненными штангами с регулируемой длиной, закрепленными подвижно к поверхности труб в направляющих втулках с регулируемой длиной, смонтированных на подвижной планке симметрично стыка труб и контактирующими с поверхностью этих труб посредством упоров и с чувствительными элементами датчиков измерения размеров через подпружиненные рычаги, закрепленные шарнирно с помощью осей и вилок в пазах кронштейна, установленного на подвижной планке с возможностью регулирования плеч рычагов, позволяет выполнить операцию контроля величины смещения свариваемых кромок, регулирования этой величины в заданных пределах и ввода информации в управляющее устройство для формирования сигналов управления технологическим процессом.

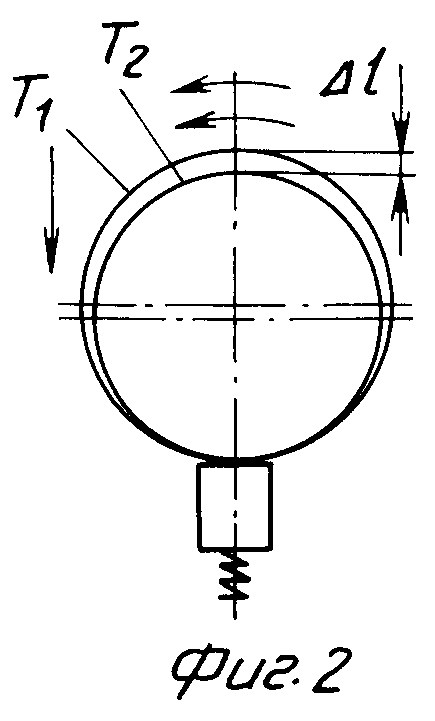

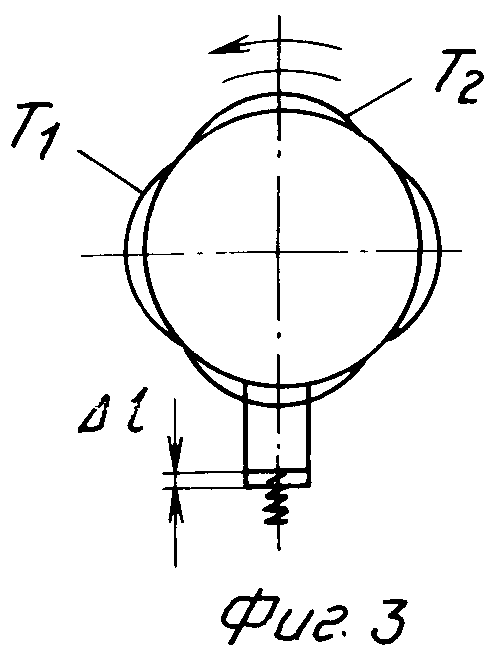

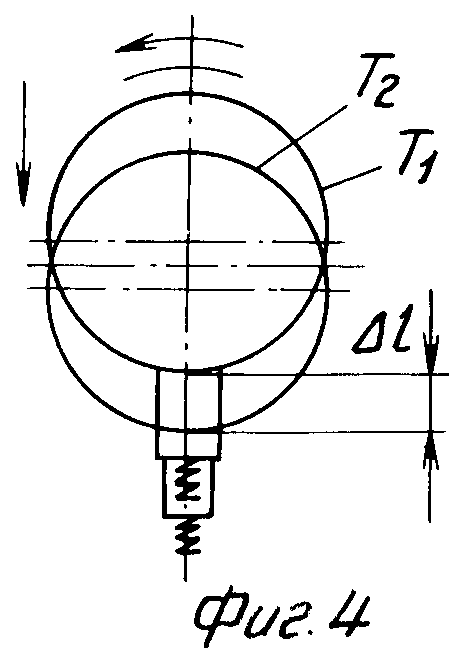

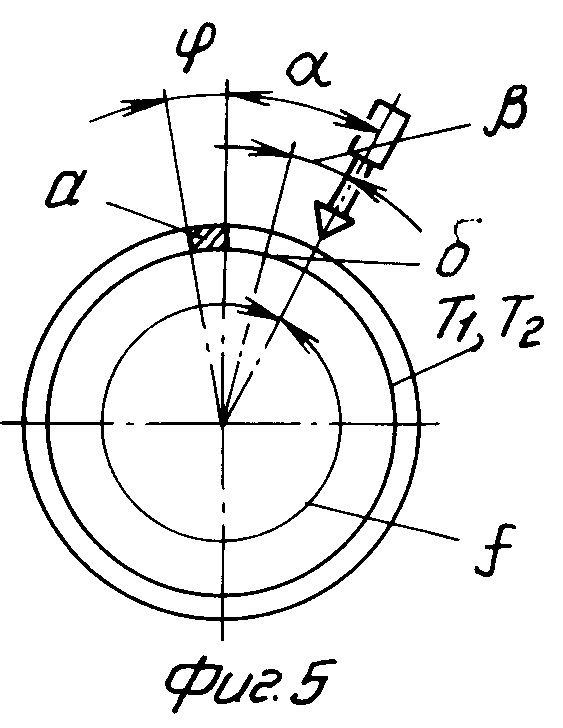

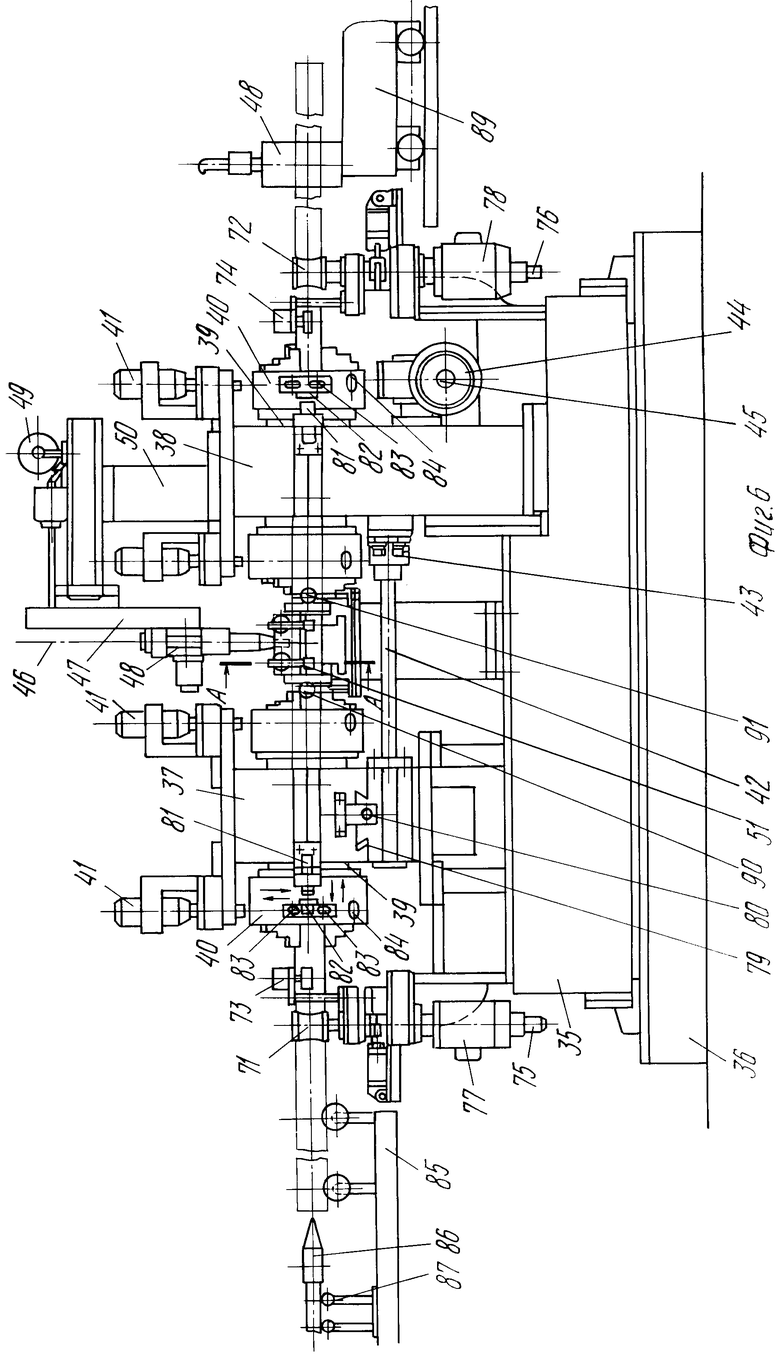

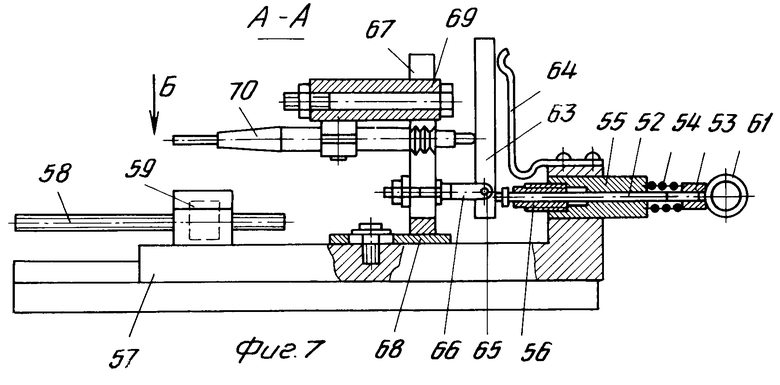

На фиг.1 приведена схема технологического процесса сварки труб по предлагаемому способу; на фиг.2 схема исходного положения торцов двух труб, одна из которых (труба Т1) имеет эллипсность и несовпадение осей; на фиг.3 схема исходного положения торцов двух труб, каждая из которых имеет эллипсность при совпадении осей; на фиг.4 схема исходного положения торцов двух труб из-за изогнутых концов труб; на фиг.5 схема процесса сварки с применением "прихватки"; на фиг. 6 устройство для осуществления предлагаемого способа, общий вид; на фиг.7 разрез А-А на фиг.6 (механизм для измерения величины несовпадения свариваемых кромок, вид сбоку); на фиг.8 вид по стрелке Б на фиг. 7 (механизм для измерения величины несовпадения кромок в стыке труб (несоосности труб), план.

На фиг.1 обозначены Т1 первая труба, подаваемая под сварку по ходу технологического процесса;

Т2 вторая труба, стыкуемая с предыдущей;

l1 расстояние от датчика фиксирования торца трубы до оси механизма продольной подачи труб;

l2 расстояние от датчика фиксирования торца трубы до оси электрода сварочной головки;

l3 расстояние от второго датчика фиксирования торца трубы до оси электрода сварочной головки;

l4 расстояние от оси электрода сварочной головки до оси исходного положения камеры контроля качества сварного соединения;

l5 расстояние от датчика фиксирования торца до оси первого механизма продольной подачи труб;

Δl возможная максимальная величина несовпадения кромок в исходном положении труб перед корректировкой этой величины;

α угол режима сварки с применением "прихватки";

β угол зоны возврата вращателя в первоначальное соосное положение, если было смещение его в направлении уменьшения величины превышения кромок;

ϕ угол перекрытия зоны "прихватки" в процессе сварки стыка;

f угол сварки полный с учетом "прихватки";

а зона перекрытия "прихватки" в процессе сварки на ослабленных параметрах;

δ зона режима "прихватки".

Предварително в память управляющего устройства технологическим процессом вводят постоянные величины, выраженные количеством электрических импульсов датчиков измерения длины, датчиков положения приводов, скорости сварки, количества проходов для заданной толщины стенки свариваемых труб, численно равное углу поворота шпинделей. Кроме того, в память устройства вводят постоянные величины l1, l2, l3, l4, l5 и величину предельно допустимого смещения кромок в стыке труб, например Δl1 0,1 мм.

При сборке труб под сварку первую трубу Т1 (фиг.1) с рольганга 1 подают механизмом 2 продольной подачи и после обнаружения первого торца этой трубы датчиком 3 измеряют датчиком 4 величину подачи, которую сравнивают с величиной l1, при достижении которой формируют сигнал включения механизма 5 с датчиком 6 и выключения механизма 2 и продолжают подачу до обнаружения второго торца первой трубы датчиком 7, останавливают механизм 5. Затем включают механизм 5 с датчиком положения 8 (например, модели ВЕ-178) на реверс трубы Т1 на замедленной скорости, соответствующей скорости подачи, заложенной в память управляющего устройства на заданное расстояние l2, формируют сигнал останова второго торца трубы по оси 9 электрода сварочной головки 10 и зажима первой трубы во вращателе 11 трехкулачковыми патронами 12 с зажимными устройствами 13 датчиком 8 положения.

Подачу второй турбы Т2 ведут с измерением величины подачи датчиком 4 после обнаружения следящим (устройством) датчиком 3 первого торца ее и формируют сигнал на снижение скорости подачи, включают механизм 2 на замедленную скорость и ведут счет импульсов датчиком 14 положения, который после подачи трубы на величину l3 формирует сигнал останова механизма 2, установки первого торца второй трубы по оси 9 электрода сварочной головки 10 и производят зажим второй трубы во вращателе 15 трехкулачковыми патронами 16 с зажимными устройствами 13.

Вводят в контакт с поверхностью труб датчики 17 и 18 (например, растровые датчики) и измеряют путем синхронного вращения шпинделей 19, 20 с зажатыми трубами Т1, Т2 максимальную величину Δl смещения свариваемых кромок, сравнивают ее с допустимой величиной Δl1, заложенной в память управляющего устройства, определяют угловую величину положения Δl от первоначального положения (до вращения труб) датчиком 21 привода 22 вращения шпинделей 19, 20, перемещают зону максимального смещения кромок в плоскость измерения этой величины датчиками 17, 18 и регулируют максимальную величину смещения кромок до минимальной величины путем поворота трубы Т1 относительно неподвижной трубы Т2, если, например, обе трубы имели геометрические отклонения в области стыка в виде эллипсов, расположенных соосно (фиг.3) или путем перемещения одной трубы относительно неподвижной второй в плоскости измерения величины несовпадения кромок за счет смещения корпуса 23 вращателя 15 по направляющей 24 в направлении уменьшения величины Δl до заданной величины Δl1 (фиг.2), или путем перемещения одной трубы относительно неподвижной другой и вращением одной трубы относительно другой, если, например, обе трубы имели изогнутые концы в зоне свариваемого стыка с несоосным расположением торцов относительно оси вращателей 11, 15 (фиг.4).

В процессе регулирования величины смещения кромок измеряют датчиком 21 и вводят в память управляющего устройства угловое перемещение одной трубы относительно другой, что равнозначно угловому перемещению шпинделя 20 с патронами 12, а следовательно, и перемещению гнезда 25 относительно ключа 26 зажимного устройства 13, и формируют сигнал для возврата вращателя в исходное состояние после операции сварки и разжима кулачков патронов.

Исходное состояние установки патронов, когда гнездо 25 привода кулачков расположено соосно с ключом 25 зажимного устройства 13, что контролируют с помощью датчиков 27 с управляющим элементом 28 и датчиком 21 привода 22.

Процесс сварки ведут с локальным обдувом зоны нагрева металла сварного соединения инертным газом путем ввода, например, в полость труб в зону стыка газопроводящей штанги 29 с соплом 30 механизмом 31 подачи штанги с приводом 32 и обдува снаружи металла шва соплом горелки сварочной головки 10. При этом, если было перемещение трубы Т2 относительно трубы Т1 за счет смещения корпуса 23 вращателя 15, то процесс сварки начинают по заданной программе параметров режима сварки в режиме "прихватки" на заданный угол вращения свариваемых труб α который устанавливают экспериментально и вводят в память управляющего устройства. В пределах этого угла с задержкой времени начинают и производят возврат вращателя 15 с датчиком типа 18 в исходное соосное положение с вращателем 11. Время и скорость возврата вращателя в соосное положение ограничвается углом β который должен быть меньше угла α (фиг.5).

Заканчивают процесс сварки после перекрытия угла α на угол ϕ в пределах которого сварку выполняют постепенным уменьшением сварочного тока до режима "прихватки". Трубы после сварки первого стыка и разжима кулачков патронов вращателей 11 и 15 перемещают механизмом 5 до фиксирования торца труб датчиком 7, формируют сигнал останова, а затем реверса сваренных труб Т1 и Т2, измеряют при этом длину подачи датчиком 6 и датчиком 8, формируют сигнал установки камеры 33 на ось стыка 34. Затем подают следующую трубу описанным способом и повторяют операции сборки и сварки, причем сварку последующих стыков ведут одновременно с контролем качества сварного соединения, кроме контроля последнего стыка изделия, который выполняют без включения сварочной головки в рабочий режим.

Устройство для осуществления способа содержит станину 35, подвижную в вертикальной плоскости относительно неподвижного основания 36. На станине 35 установлены вращатели 37, 38, на шпинделях 39 которых попарно закреплены трехкулачковые патроны 40 с зажимными устройствами 41. Вращатели 37 и 38 соединены валом 42 с электромагнитной муфтой 43 через зубчатую передачу (на чертеже не показано) с общим приводом 44 с датчиком 45 положения, установленным на валу двигателя. По оси 46 на кольцевой направляющей 47 установлена головка 48 для аргонно-дуговой сварки стыков труб с механизмом 49 подачи присадочной проволоки, закрепленных на общем кронштейне 50.

По оси 46 на станине смонтирован механизм 51 контроля соосности изделий в свариваемом стыке, снабженный двумя подпружиненными штангами 52 (фиг.7, 8) с регулируемой длиной посредством резьбового соединения с упорами 53, закрепленными с пружинами 54 в направляющих втулках 55, 56 с резьбовым соединением их между собой для регулирования общей длины направляющей.

Направляющие втулки 55, 56 закреплены на подвижной планке 57 с приводом в виде винта 58 и гайки 59, симметрично относительно свариваемого стыка 60 труб 61, 62. Одна из штанг 52 контактирует с поверхностью трубы 61, а другая с поверхностью трубы 62 посредством упора 53, а второй конец каждой штанги контактирует с рычагом 63 с пружиной 64, закрепленным шарнирно с помощью оси 65 и вилки 66 в пазу 67 кронштейна 68, в пазах 67 которого также закреплены держатели 69 с датчиками 70 с возможностью регулирования длины плеч рычагов 63 за счет установочного смещения вилок 66 и держателей 69 в пазах 67 кронштейна 68.

На станине 35 установлены на входе механизм 71 и на выходе механизм 72 реверсивной подачи изделий, каждый из которых снабжен датчиками 73, 74 измерения длины изделий в процесе их перемещения и датчиками 75 и 76 положения (например, модели ВЕ-178), установленными на валах двигателей 77 и 78 механизмов 71 и 72.

Корпус вращателя 37 смонтирован на направляющей 79 с возможностью перемещения вращателя в направлении измерения соосности изделий. На подвижном корпусе вращателя установлен датчик 80 контроля соосности вращателей 37 и 38. Один из патронов каждого вращателя снабжен датчиком 81 контроля положения гнезда привода кулачков патронов относительно оси ключа механизма перемещения кулачков патронов, управляющий элемент 82 которого закреплен на патроне с возможностью регулирования посредством пазов 83, положения его относительно гнезда 84 патрона и чувствительного элемента датчика, который закреплен на станине 35 с возможностью установочного перемещения его от оси или к оси вращения патрона.

На входе устройства смонтирован входной рольганг 85 с газопроводящей штангой 86, перемещаемой в полость труб по направляющим роликам 87, а на выходе установлена камера 88 контроля качества сварного соединения, смонтированная на приводной тележке 89.

Для контроля прохождения торцов труб устройство снабжено следящими датчиками 90 и 91, закрепленными на подвижной станение 35.

Сборка и сварка труб с помощью предлагаемого устройства осуществляется по предлагаемому способу следующим образом.

При сборке труб под сварку первую трубу с рольганга 85 (фиг.6) подают механизмом 71 продольной подачи и после обнаружения первого торца этой трубы датчиком 90 измеряют датчиком 73 величину подачи, которую сравнивают с величиной, введенной в память управляющего устройства, при достижении которой формуют сигнал включения механизма 72 и выключения механизма 71 и продолжают подачу до обнаружения второго торца первой трубы датчиком 91, останавливают механизм 72. Затем включают механизм 72 с датчиком 76 двигателя 78 на реверс трубы на замедленной скорости и подают на заданное расстояние, заложенное в памяти управляющего устройства, формируют датчиком 76 сигнал останова второго торца трубы по оси 46 электрода сварочной головки 48 и зажимают первую трубу во вращателе 38 трехкулачковыми патронами 40 с зажимными устройствами 41. Подачу второй трубы ведут с измерением величины подачи датчиком 73 после обнаружения следящим датчиком 90 первого торца ее, формируют сигнал датчиком 90 на снижение сокрости подачи, включают механизм 71 на замедленную скорость и ведут счет импульсов датчиком 75 положения, который после подачи трубы на величину, заложенную в память управляющего устройства, формирует сигнал останова механизма 71 установки первого торца второй трубы по оси 46 электрода сварочной головки 48 и производят зажим второй трубы во вращателе 37.

Вводят в контакт с поверхностью труб 61, 62 (фиг.8) штанги 52 с упорами 53, контактирующие своими вторыми концами с рычагами 63 с пружинами 64, закрепленными на кронштейне 67 с помощью вилок 66 и передащими редуцированное перемещение на чувствительные элементы датчиков 70, и измеряют путем синхронного вращения шпинделей 39 с зажатыми трубами максимальную величину смещения свариваемых кромок, сравнивают ее с допустимой величиной, заложенной в память управляющего устройства, определяют угловую величину положения максимальной величины смещения кромок от первоначального положения (до вращения труб) датчиком 45 привода 44 вращения шпинделей 37, 38, перемещают зону максимального смещения кромок в плоскость измерения этой величины датчиками 70 и регулируют максимальную величину смещения до минимального размера путем поворота трубы 61 относительно неподвижной трубы 62 отключением муфты 43 и включением вращателя 38 или путем перемещения вращателя 37 по направляющей 79 в направлении уменьшения величины смещения кромок до заданной величины, заложенной в память управляющего устройства.

В процессе регулирования величины смещения кромок измеряют датчиком 45 и вводят в память управляющего устройства угловое перемещение одного шпинделя относительно другого и формируют сигнал для возврата вращателя в исходное состояние после операций сварки и разжима кулачков патронов 40.

Процесс сварки ведут с локальным обдувом зоны нагрева металла сварного соединения инертным газом путем ввода, например, в полость труб в зону стыка газопроводящей штанги 86 и обдува снаружи металла шва соплом горелки сварочной головки 48.

Трубы после сварки первого стыка и разжима кулачков патронов вращателей 37, 38 перемещают механизмом 72 до фиксирования торца труб датчиком 91, формируют сигнал останова, а затем реверсируют с измерением длины подачи датчиком 76, устанавливают торец трубы по оси 46 сварочной головки 48, зажимают турбу, а датчиком 74 формируют сигнал установки камеры 88 на ось первого стыка. Затем подают вторую трубу до оси сварки 46 описанным способом и повторяют операции сборки и сварки, причем сварку последующих стыков ведут одновременно с контролем качества сварного соединения, кроме контроля последнего стыка изделия, который выполняют без операции сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕЛЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2089314C1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

Изобретение относится к сварочному производству, в частности к способу для сборки и сварки труб и устройству для его осуществления, и может найти применение в машиностроении, например, в котлостроении, в химическом машиностроении, в судостроении при изготовлении поверхностей нагрева. Сущность изобретения состоит в том, что процесс сборки труб под сварку ведут с измерением длины подачи и формируют сигнал для установки торцов в трубе по оси электрода сварочной головки, измеряют величину несовпадения свариваемых кромок. Сравнивают замеренную величину с величиной допустимого несовпадения кромок, заложенной в память управляющего устройства. Формируют сигнал регулирования величины несовпадения кромок путем поворота одной из труб относительно другой и перемещения одной трубы относительно другой в плоскости измерения величины несовпадения кромок в направлении уменьшения этой величины до заданной в памяти управляющего устройства допустимой величины. Процесс сварки ведут с локальным обдувом зоны плавления инертным газом изнутри и снаружи стыка и с применением режима прихватки. В случае, если имеет место перемещение одной трубы относительно другой в плоскости измерения величины смещения кромок. Совмещают процесс сварки с процессом контроля качества сварного соединения, начиная со сварки второго стыка труб. При этом устройство для осуществления способа имеет электромагнитную муфту соединения приводных валов вращателей для совместного и раздельного вращения шпинделей с трехкулачковыми патронами. Один из патронов каждого шпинделя снабжен датчиком контроля положения гнезда привода кулачков. Приводы угловой и продольной подачи труб снабжены датчиками положения, а механизм контроля соосности труб имеет подпружиненные штанги, контактирующие с поверхностью изделий. 2 с.п. ф-лы, 8 ил.

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1993-08-02—Подача