Изобретение относится к устройствам для сварки стыков труб неплавящимся электродом в среде защитного газа и может быть использовано в машиностроении, например в котлостроении при изготовлении поверхностей нагрева котлов.

Известна установка для сварки труб, содержащая смонтированные на основании раму, станину со сварочной машиной.

Техническим результатом изобретения является повышение производительности труда и качества изделий при одновременном уменьшении расхода защитного газа (аргона).

Конструктивное выполнение устройства для подачи аргона с соответствующими связями с устройством управления неизвестно и позволяет улучшить качество сварного соединения за счет локального обдува аргоном зоны сварки, снизить расход аргона, так как не требуется предварительного заполнения всей полости свариваемых труб защитным газом, а также позволяет повысить производительность труда за счет сокращения цикла подачи аргона в зону сварки.

Закрепление штанги в направляющей в виде трубы с пазом посредством фиксатора с конечными переключателями, в сочетании с предложенным креплением направляющей посредством рычагов, соединенных шарнирно с приводом перемещения направляющей до освобождения роликов рольганга с соответствующими связями конечных переключателей, приводов перемещения штанги и ее направляющей с устройством управления неизвестно и позволяет автоматизировать процесс подачи аргона в зону стыка труб, сократить производственные мощности за счет использования рольганга для приема труб в зоне, занятой конструкцией направляющей штанги.

Конструктивное выполнение выходного рольганга, снабженного тележкой, несущей камеру рентгеновского контроля с захватами, перемещаемой по рельсам в направлении продольной оси изделия для установки камеры контроля сварки по оси стыка в сочетании с подключением привода приводной звездочки, датчика его положения, датчиков положения приводов продольного перемещения изделия и датчиков измерения длины и фиксирования торца труб, привода вращения шпинделей, кнопок коррекции положения камеры по оси стыка, приводов захвата и приводов перемещения кулачков патронов к соответствующим входам и выходам устройства управления установкой неизвестно и позволяет выполнять стопроцентный контроль качества сварного соединения, совмещая процесс контроля с операцией сварки, позволяет иметь возможность осуществлять прием и перемещение изделий по роликам, образующим рольганг на контуре цепи, закрепленной на раме тележки, что повышает качество изделий и производительность труда за счет совмещения операций сварки и контроля с приемом и передачей свариваемых изделий на последующие технологические операции.

Конструктивное выполнение привода перемещения штанги в полость свариваемых труб, связанного с устройством управления и установка предложенных подпружиненных направляющих между роликами рольганга неизвестно и позволяет автоматизировать процесс ввода штанги в полость труб и использовать рольганг как для перемещения штанги, так и для приема и перемещения труб в машину для аргонодуговой сварки.

Введение в устройство управления компараторов сигналов рассогласования приводов продольного перемещения с соответствующими связями с блоками контроля рассогласования приводов и управления приводов продольного перемещения и с задатчиками усилия прижима труб, которыми снабжено устройство управления, а также компараторов сигналов датчиков положения приводов продольного перемещения и соответствующих датчиков положения изделия (измерения длины) с описанными связями между собой и входами и выходами устройства управления неизвестно и позволяет автоматически производить качественную сборку стыка по оси электрода сварочной головки, что повышает производительность и качество изделия.

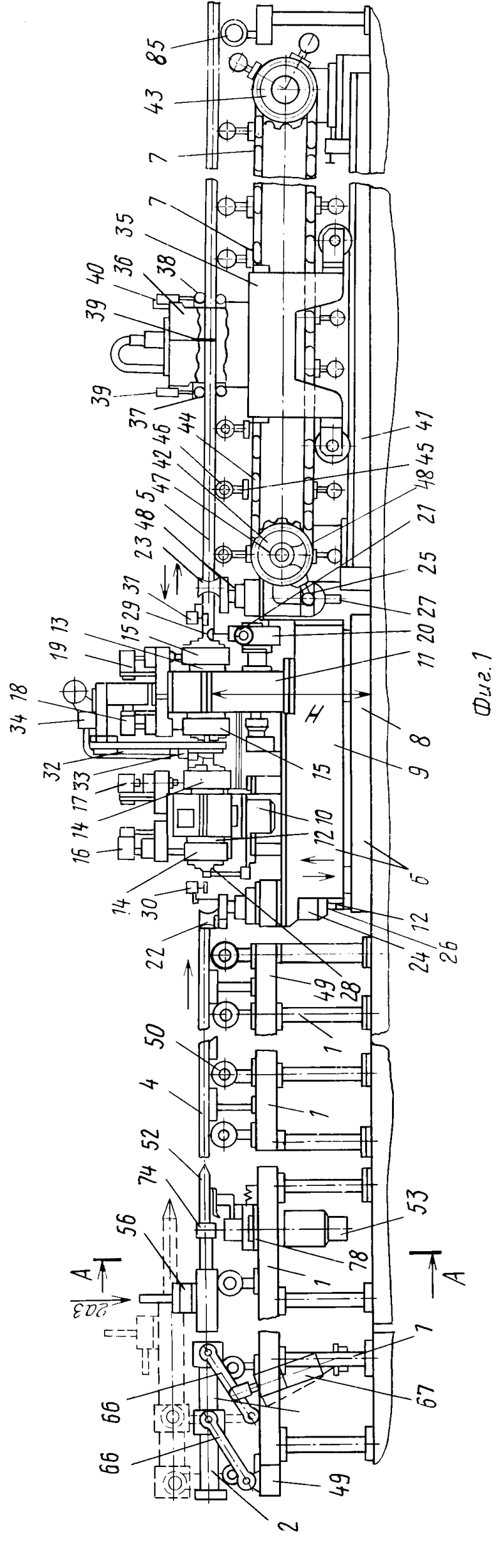

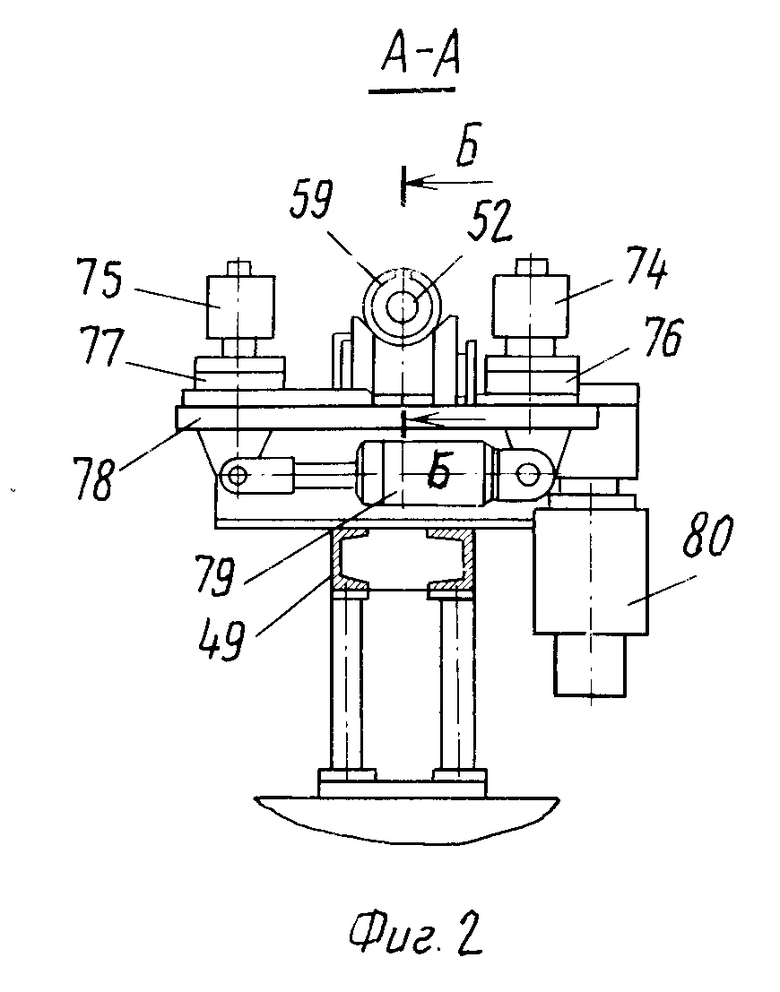

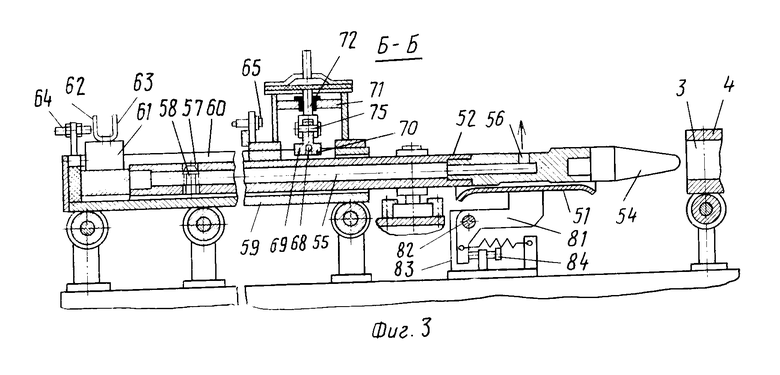

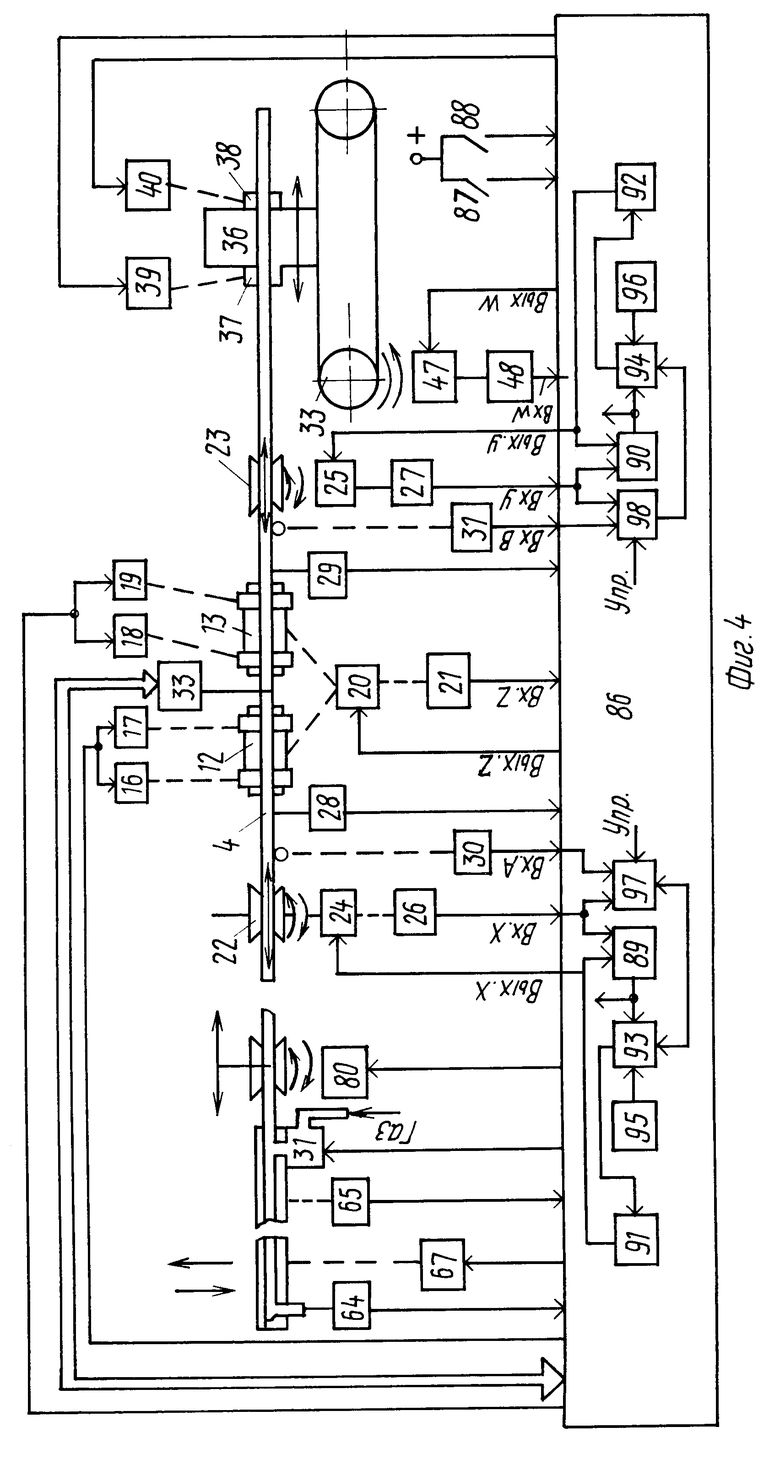

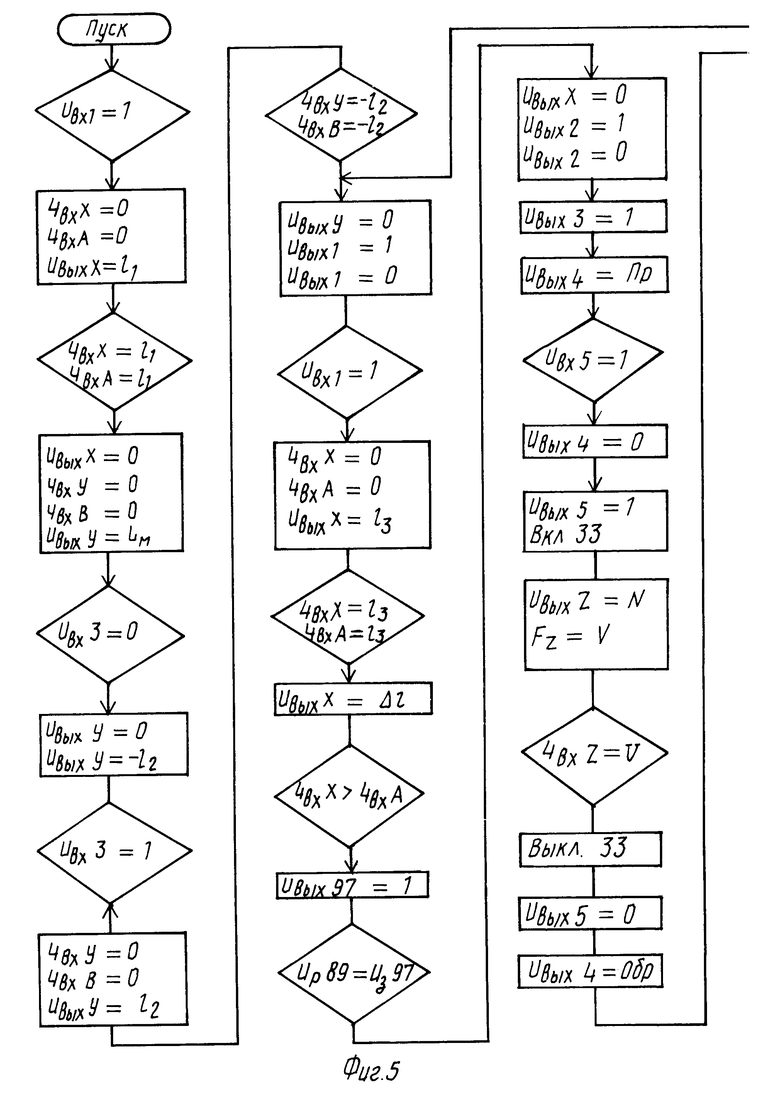

На фиг. 1 изображена установка, общий вид; на фиг.2 разрез А-А на фиг.1 механизм перемещения штанги; на фиг.3 разрез Б-Б на фиг.2 штанга с механизмом перемещения и приводом седла; на фиг.4 cтруктурная схема установки; на фиг. 5,6 алгоритм работы устройства.

Установка для аргонодуговой сварки стыков труб неплавящимся электродом содержит входной рольганг 1 для приема и подачи труб с устройством 2 для подачи аргона в полость 3 свариваемых труб 4, 5, машину 6 для аргонодуговой сварки и выходной рольганг 7. На основании 8 машины 6 смонтирована подвижная в вертикальном направлении для установки ее высоты "Н" в соответствии с диаметром свариваемых труб станины 9, несущая корпуса 10, 11 с установленными в них вращателями труб со шпинделями 12, 13, каждый из которых оснащен двумя трехкулачковыми патронами 14 и 15 с соответствующими приводами 16, 17 и 18, 19 перемещения кулачков каждого из патронов 14, 15 (например, гайковерт типа ИП-3125А), а шпиндели 12, 13 оснащены общим приводом 20 синхронного вращения шпинделей (например, двигатель ДВУ 215 SET 24 ХЛИ) с датчиком 21 положения привода вращения, например, ВЕ-178.

На подвижной станине 9 машины 6 установлены механизмы 22, 23 продольного перемещения труб, например, с приводами 24, 25 в виде пары приводных роликов, смонтированных на вертикальных валах, закрепленных на поворотных в горизонтальной плоскости рольгангах с приводом поворота от пневмоцилиндра от оси и к оси изделия, соответственно и с датчиками 26, 27 положения приводов механизмов перемещения, выполненными, например, путем соединения вала двигателя приводов с валом датчика ВЕ-178.

Кроме того, на входе и выходе машины 6 установлены датчики 28, 29 фиксирования торца трубы, например, ДОБЦ-15-1 ТУ 25-7752, а между механизмами 22, 23 и соответствующими датчиками 28, 29 установлены соответственно датчики 30, 31 измерения длины, представляющие собой, например, ВЕ-178.

По оси сварки на кольцевой направляющей 32 установлена головка 33 аргонодуговой сварки с электродом (не показано) и с механизмом 34 подачи присадочной проволоки.

На выходе машины 6 установлен выходной рольганг 7, снабженный тележкой 35, несущей камеру 36 рентгеновского контроля сварного соединения, на входе и выходе которой установлены центрирующие изделия по оси контролируемого стыка захваты 37, 38 соответственно с пневмоприводами 39, 40. Тележка 35 установлена с возможностью реверсивного перемещения по рельсам 41 в направлении продольной оси изделия (свариваемых труб) с целью установки камеры 36 по оси стыка между приводной 42 и натяжной 43 звездочками цепи 44, на звеньях которой закреплены посредством подшипниковых корпусов 45 ролики 46, образующие рольганг на контуре цепи 44 (цепном транспортере), концы которого закреплены на раме тележки 35. Расстояние между звездочками 42 и 43 выбирается в зависимости от максимальной длины труб.

Привод 47 приводной звездочки 42 имеет датчик 48 положения, представляющий, например ВЕ-178 (фотоимпульсный датчик).

Входной рольганг 1 для приема и подачи труб выполнен в виде секций рам 49, закрепленных на стойках. На рамах 49 установлены с заданным шагом, определяемым размерами труб, ролики 50 рольганга 1 и подпружиненные направляющие 51. На входном рольганге имеется устройство 2 для подачи аргона, выполненное в виде штанги 52 с механизмом 53 ее перемещения в полость 3 свариваемых труб для локального обдува зоны сварки. Штанга 52 снабжена сменным с зависимости от диаметров труб (с условием обеспечения скольжения в них) наконечником 54, предназначенным для направления и центрирования штанги при ее перемещении по рольгангу 1 и в полости свариваемых труб. Наконечник 54 закреплен в штанге, например, посредством резьбового соединения (не показано). В штанге 52 выполнены сообщающиеся друг с другом через имеющуюся в штанге 52 полость 55 отверстия 56, 57, причем отверстие 56 в зоне наконечника 54, по границам которой поперечное сечение наконечника 54 имеет размеры, соответствующие размерам внутреннего сечения труб с условием обеспечения скольжения в них, соосно электроду сварочной головки, а отверстие 57 с подпружиненным клапаном 58 в хвостовике штанги 52, закрепленной в направляющей 59, выполненной в виде трубы (диаметр которой соответствует диаметру штанги с условием обеспечения скольжения штанги в ней) с продольным пазом 60, контактирующим с установленным на заднем торце штанги 52 фиксатором 61 штанги, несущем управляющие элементы 62, 63 конечных переключателей 64, 65 исходного и рабочего положения штанги, направляющая 59, которой закреплена шарнирно с помощью рычагов 66 на раме 49 рольганга 1, соединенных с приводом 67 перемещения направляющей 59 из положения контакта ее с роликами 50 входного рольганга 1 до его освобождения для приема и подачи труб в машину 6 аргонодуговой сварки и возврата направляющей 59. При этом в рабочем положении штанги 52 отверстие 57 и подпружиненный клапан 58 сообщается с аргонопроводом 68 седла 69 подвода аргона, с демпфирующей прокладкой 70 на его торце и имеющимся приводом, например, пневмоприводом 71, шток 72 которого связан с осью 73 перемещения седла 69 до герметичного контакта со штангой 52. Аргонопровод 68 седла 69 соединен с системой периодической подачи аргона (не показано) под давлением, достаточным для отжима подпружиненного клапана 58, причем расположение седла 69 относительно отверстия 57 в хвостовике штанги 52, находящейся в исходном положении, и отверстия 56 в наконечнике штанги 52, находящейся в исходном положении с направляющей 59 в контакте с роликами рольганга 1, соответствует расстоянию между исходным и рабочим положением штанги и определяется максимальной длиной труб, увеличенной на длину наконечника от его конца до отверстия в нем.

Механизм 53 перемещения штанги 52 в полость свариваемых труб 4, 5 выполнен в виде приводного 74 и прижимного 75 роликов, закрепленных на вертикальных валах (не обозначено) в подшипниковых корпусах 76, 77 на общей направляющей 78 с возможностью перемещения роликов контакт со штангой с помощью привода 79, например, пневмоцилиндра, для обеспечения возможности перемещения штанги 52 в полость 3 труб с помощью привода 80.

Подпружиненные направляющие 51 закреплены на двуплечих рычагах 81 с помощью оси шарнира 82 на кронштейнах 83 с регулируемым упором 84 одного из плеч рычага.

Рольганг 7 может быть продолжен стационарным рольгангом 85.

В качестве устройства 86 управления, предназначенного для управления установкой для аргонодуговой сварки в соответствии с алгоритмом (фиг.5,6), может быть использовано программно-управляемое устройство УЧПУ 2 с 42-65-04, имеющего входы приема дискретных сигналов, входы приема сигналов от датчиков положения приводов и измерения длины, а также соответствующие выходы для управления приводами с введенной в нее соответствующей алгоритму на фиг.5, 6 программой.

При этом вход Х координаты Х устройства 86 управления подключен к датчику 26 положения привода 24 механизма 22 продольного перемещения, а вход привода 24 подан на выход Х управления координатой Х устройства 86 управления; вход Y устройства 86 управления подключен к датчику 27 положения привода 25 механизма 23 продольного перемещения, вход привода 25 соединен с выходом y устройства 86 управления, вход Z которого связан с датчиком 21, а выход Z подан на вход привода 20 синхронного вращения шпинделей.

Выходы датчиков 28, 29 фиксирования торца трубы подключены соответственно к первому и второму входам приема дискретных сигналов устройства 86, а выходы датчиков 30, 31 измерения длины, установлены между датчиками 28, 29, соответственно к входам А, В приема сигналов измерения длины (перемещения) устройства 86.

Выход датчика 48 положения привода 47 приводной звездочки 42 подключен к входу W устройства 86 управления, а выход W устройства 86 подключен на вход привода 47.

Первый и второй выходы дискретных сигналов устройства 86 управления подключены к входам приводов 16, 17 и 18, 19 кулачков патронов соответственно.

Третий и четвертый выходы дискретных сигналов устройства 86 управления подключены соответственно к входам приводов 67 перемещения направляющей и привода 80 перемещения штанги, а третий и четвертый входы дискретных сигналов устройства 86 подключены соответственно к конечным переключателям исходного и рабочего положений.

Пятый выход дискретных сигналов устройства 86 подан на вход привода 71 перемещения седла, а шестой и седьмой выходы дискретных сигналов устройства 86 подсоединены к входам пневмоприводов 39, 40 захватов.

Пятый и шестой входы приема дискретных сигналов устройства управления подключены через кнопки 87, 88 коррекции положения камеры рентгеновского контроля к источнику постоянного напряжения (не показано). Кроме того, устройство 86 управления подключено к сварочной головке 33 и механизму 34 подачи присадочной проволоки.

В устройстве 86 управления установкой блоки 89, 90 рассогласования соответствующих приводов координатных осей Х, Y (cоответствующих приводов продольного перемещения) и блоки 91, 92 управления приводами Х и Y (cоответствующими приводами продольного перемещения) соединены через введенные в устройство соответствующие им компараторы 93, 94 сигналов рассогласования приводов, вторые входы которых подключены к соответствующим задатчикам 95, 96 усилия прижима труб, которыми снабжено устройство 86 управления, а входы управления к введенным в устройство управления соответствующим компараторам 97-98 сигналов датчиков 26, 27 положения приводов продольного перемещения труб и датчиков 30, 31 измерения длины изделия (труб), при этом первые входы блоков 89, 90 рассогласования подключены к выходам соответствующих блоков управления приводов продольного перемещения, подсоединенных также к выходам соответственно Х, Y устройства управления, входы Х, Y которого являются вторыми входами соответствующих блоков 89, 90 контроля рассогласования и первыми входами соответствующих компараторов 97, 98, вторые входы которых подключены к соответствующим входам А, В устройства управления.

Кроме того, в установке имеется датчик исходного положения тележки (например ДОБЦ-15-1, ТУ 25-7752027-87) (не показано), связанный с устройством управления. Устройство управления 86 имеет связь с камерой 36 рентгеновского контроля (не показано) для регистрации в памяти устройства 86 управления результатов контроля.

Установка работает следующим образом.

В соответствии с заданным диаметром свариваемых труб 4, 5 станина 9 машины 6 устанавливается на соответствующую высоту Н относительно роликов 46, 50 рольгангов 1, 7.

Предварительно с помощью клавиатуры (не показано) устройства управления в оперативную память (не показано) устройства управления вводятся: значения максимальной длины трубы, например, L 18000 мм, скорость сварки, например V 2 об/мин720o/мин, количество проходов N, численно равное углу поворота шпинделей, например, ϕ 360o.

Кроме того, в память устройства вводятся константа: l1 расстояние от датчика 28 фиксации торца трубы до механизма 23 продольного перемещения, например l1 1500 мм; l2 расстояние от датчика 29 до оси электрода сварочной головки 33, например, l2 500 мм, l3 расстояние от датчика 28 фиксации торца трубы до оси электрода сварочной головки 33, например, l3 500 мм; l4 значение расстояния от оси сварочного электрода до оси камеры 36, находящейся в исходном положении, например, l4 2000 мм; Δl значение перемещения при прижиме торцов труб, например Δ l 1 мм.

На задатчиках 96, 95 усилий прижатия торцов труб устанавливаются значения усилий Р, определяемых экспериментально. Для этого зажимают трубу в шпинделе 13 патронами 15. Затем с помощью привода 24 механизма 22 продольного перемещения подводят вторую трубу. При соприкосновении торцов труб привод 24 начинает испытывать сопротивление перемещению трубы. Контролируя с помощью блока 89 контроля величину рассогласования, пропорциональную усилию прижатия торцов труб и оценивая плотность соединения торцов труб, находят необходимое усилие прижатия труб.

Затем в устройство 86 вводится соответствующая алгоритму на фиг.5 управляющая программа и производится пуск установки (кнопка "пуск" не показана).

Первая труба 4 подается из накопителя (не показано) на ролики 50 рольганга и перемещается в машину 6 приводом 24. При подходе торца трубы к датчику 28 он срабатывает и на его выходе появляется высокий потенциал, поступающий на вход устройства 86. При этом входы Х и А обнуляются, а на выходе Х устройства формируется напряжение Uвых Х, пропорциональное перемещению трубы на расстояние l1 и труба начинает перемещаться с помощью привода 24. При этом на выходах датчика 30, 26 формируются сигналы (импульсы), число которых пропорционально перемещению трубы. При достижении числа импульса 4 вххl1,4вхA l1 труба заходит в механизм 23, на выходе Х устанавливается нулевой потенциал, входы Y и В обнуляются и на выходе Y формируется напряжение, пропорциональное Lм (максимальное) длине трубы. Труба начинает перемещаться механизмом 23.

При сходе второго конца трубы с датчика 29 на его выходе формируется нулевой потенциал.

При этом на выходе Y устанавливается нулевой потенциал, механизм 23 останавливается, а затем формируется напряжение, пропорциональное l2, привод 25 реверсируется и труба начинает перемещаться в обратном направлении. При достижении торцом трубы датчика 29 на третьем входе появляется высокий потенциал. Входы В и Y обнуляются и на выходе Y формируется напряжение, пропорциональное l2. При приходе на входы В и Y количеств импульсов от датчиков 31, 27, пропорциональных l2 второй торец трубы устанавливается по оси электрода сварочной головки 33, на выходе Y устанавливается нулевой потенциал, механизм 23 останавливается, одновременно на первом выходе формируется высокий, а затем нулевой потенциал, и приводы 18, 19 зажимают трубу в кулачках патронов 15.

При достижении первого торца второй трубы датчика 28 входы Х и А устройства 86 обнуляются, а на выходе Х формируется напряжение, пропорциональное l3.

Труба начинает перемещаться механизмом 22. При перемещении трубы на расстояние l3, на входе управления компаратора 97 устройством 86 формируется высокий потенциал, разрешающий работу компаратора 97, а на выходе Х потенциал, пропорциональный Δl.

Привод 24 посредством механизма 22 продолжает перемещать вторую трубу в машину 6. Однако торец второй трубы 4 упирается в торец первой трубы 5, зажатой в кулачках патронов 15. При этом вторая труба прижимается к первой. Выходной сигнал датчика 30 прекращает изменяться, а выходной сигнал датчика 26 продолжает расти за счет упругих деформаций в трубе, механизме 22 и приводе 24 продольного перемещения труб.

Когда число импульсов с датчика 26 (4 вхх) превысит число импульсов, поступивших с датчика 30 (4 вхА, компаратор 97 срабатывает и на его выходе устанавливается высокий потенциал, разрешающий работу компаратора 93.

При прижиме трубы возрастает нагрузка на привод 24 и на выходе блока 89 контроля рассогласования появляется сигнал рассогласования, пропорциональный усилию прижатия труб. При достижении величины сигнала рассогласования значения, равного значению усилия Р (необходимого усилия), поступающего с выхода задатчика 95, компаратор 93 срабатывает и на его выходе устанавливается высокий потенциал, останавливающий работу привода 24 через блок 91 управления UвыхХ 0. При этом на втором входе устройства 86 управления появляется положительный, а затем нулевой потенциал, приводящий к зажиму трубы в патронах шпинделя 12 приводом 16, 17.

После этого на третьем выходе устройства 86 управления появляется высокий потенциал, включающий привод 67 и направляющая 59 рычагами 66 опускается до соосного положения штанги 52 с полостью 3 трубы 4.

Включением привода 79 с выхода (не показано) устройства управления 86 производится перемещение корпусов 76, 77 по направляющей 78, штанга 52 зажимается.

Затем на четвертом выходе устройства 86 появляется сигнал, включающий привод 80. Штанга 52 перемещается по роликам 50 и поддерживается направляющими 51, центрируясь в них с помощью сменного наконечника 54, отжимая подпружиненные рычаги 81 поворотом их относительно оси 82 кронштейна 83 от упора 84.

Перемещение штанги 52 в рабочее положение фиксирует конечный переключатель 65 с управляющим элементом 63.

При этом на третьем входе устройства 86 управления появляется высокий потенциал, приводящий к появлению на четвертом выходе устройства 86 управления нулевого потенциала, выключающего привод 80. Перемещение штанги 52 прекращается. Кроме того, на пятом выходе устройства 86 появляется высокий потенциал, включающий пневмопривод 71 с демпфирующей прокладкой 70.

При этом седло 69 перемещается до герметичного контакта со штангой 52 с совпадением отверстия аргонопровода 68 с отверстием клапана 58. Под воздействием избыточного давления в аргонопроводе клапан 58 отжимает свою пружину и отверстие 57 соединяется с аргонопроводом. Это обеспечивает обдув аргоном через отверстие 56 зоны сварки.

Одновременно включается сварочная головка 33 с механизмом 34 подачи присадочной проволоки. Кроме того, на выходе Z устройства 86 появляется сигнал, пропорциональный величине N (UвыхZ N) с величиной подачи FZ=V.

При этом шпиндели 12, 13 вращаются со скоростью сварки, что обеспечивается устройством 86 управления с помощью привода 20 и датчика 21.

После поступления на вход Z cигнала, пропорционального N, сварочная головка 33 отключается, на пятом выходе устройства управления 86 появляется нулевой потенциал и подача аргона прекращается, клапан 58 закрывается седло 69 отводится от штанги 52.

На четвертом выходе устройства 86 управления появляется сигнал, включающий привод 80 перемещения штанги в обратном направлении. При достижении штангой исходного положения срабатывает переключатель 64 от управляющего элемента 62 и привод 80 с помощью устройства 86 управления отключается.

После этого на третьем выходе устройства управления появляется нулевой потенциал и направляющая 59 с помощью привода 67 возвращается в исходное положение. Затем с помощью устройства 86 контролируется исходное положение тележки 35 с камерой 36 (датчик исходного положения не показан) и если она оказывается не в исходном положении, то устройство управления 86 с помощью привода 47, датчика исходного положения (не показано) выводит тележку с камерой в исходное положение.

На первом и втором выходах устройства 86 появляются сигналы, приводящие к разжиму кулачков патронов 14, 15.

Устройство 86 обнуляется по входам В, Y, а на выходе Y появляется напряжение, пропорциональное Lmах. При этом сваренные трубы перемещаются в направлении камеры 36. Когда конец сваренных труб сходит с датчика 29, он срабатывает и на его выходе появляется сигнал нулевого уровня. По этому сигналу устройством 86 управления запоминается значение сигнала 4вхВ, поступающего к этому времени с датчика 31 измерения длины и производится вычисление длины приваренной трубы Lт 4вхВ l2.

Кроме того, нулевым потенциалом с выхода Y останавливается привод 25 перемещения труб.

Затем на выходе Y появляется напряжение, пропорциональное l2 и сваренные трубы перемещаются в обратном направлении. При этом торец трубы находит на датчик 29 и на его выходе появляется высокий потенциал. Устройство 86 управления обнуляется по входам Y, B, а на его выходах Y и W появляется напряжение, пропорциональное l2 и (Lт-l4) cоответственно.

Трубы перемещаются в направлении сварочной головки, а тележка 35 с камерой 36 в направлении от сварочной головки с помощью привода 47 звездочки 42.

Когда число импульсов, пришедших с датчиков 31 и 48 станут пропорциональны l2 и (Lт-l4) соответственно, торец трубы окажется против электрода сварочной головки, а камера 36 установится по оси стыка труб 4,5.

Напряжение на выходах Y и W становится равным нулю и приводы 24, 47 останавливаются.

Подачей соответствующего сигнала с устройства 86 производится зажим сваренных труб в патронах шпинделя 13 и выполняется цикл операций по стыковке следующей трубы и сварке стыка.

При этом в процессе сварки каждого последующего стыка с помощью камеры 36 производится контроль предыдущего сваренного стыка на скорости сварки.

Результат контроля заносится в память устройства.

После сварки последнего стыка и зажима в кулачках патронов 15 выведенной на ось сварочной головки последней трубы производится контроль стыка на скорости сварки без включения сварочной головки.

При необходимости нажатием кнопок 87, 88 производится коррекция положения камеры 36 относительно стыка труб. После окончания контроля последнего стыка кулачки патронов разжимаются.

Для передачи готового изделия (сваренных труб) на рольганг 85 с помощью устройства 86 производится зажим изделия захватами 37, 38 путем сигналов на приводы 39, 40 и последующего перемещения тележки 35 приводов 47 в крайнее положение к рольгангу 85.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕЛЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2089314C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ РЕЗКИ СЛИТКОВ ТИПА ТЕЛ ВРАЩЕНИЯ НА ЗАГОТОВКИ И ИХ ТРАНСПОРТИРОВКИ | 1996 |

|

RU2108187C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

Изобретение относится к устройствам для стыков труб неплавящим электродом в среде защитного газа. Изобретение решает задачу повышения производительности труда и качества изделий при одновременном уменьшении расхода защитного газа. Установка снабжена установленным на рольганге устройством для подачи аргона, выполненным в виде штанги с механизмом ее перемещения в полость свариваемых труб для локального обдува зоны сварки через отверстия штанги, подсоединяемые к аргонопроводу в рабочем положении штанги. Направляющая штанги закреплена шарнирно с помощью рычагов на раме рольганга и освобождает его на время приема и подачи труб. Выходной рольганг снабжен тележкой, несущей камеру, рентгеновского контроля сварного соединения, установленной с возможностью реверсивного перемещения по рельсам между приводной и натяжной звездочками цепи, на звеньях которой закреплены ролики, образующие рольганг на контуре цепи, концы, которой закреплены на тележке. Контроль совмещается с процессом сварки, изделие перемещается по роликам цепи. Конструктивное выполнение устройства управления с заложенной в соответствии с алгоритмом программой и его связи с механизмами и датчиками установки обеспечивают автоматический режим работы установки. 2 з.п. ф-лы, 6 ил.

| Патент США N 4907732, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1995-05-10—Публикация

1993-04-26—Подача