Изобретение относится к оборудованию промышленного транспорта, конкретно к цепным конвейерам с тяговым органом в виде втулочно-роликовой цепи.

Известен цепной конвейер, включающий ведущую и ведомую звездочки, тяговую цепь с грузонесущими органами, каждый из которых выполнен с горизонтальными пазами, в которых расположены штыри, закрепленные на тяговой цепи [1] При прохождении грузоносителем звездочки штыри тяговой цепи перемещаются в пазах грузоносителей, что обеспечивает работу конвейера без динамических нагрузок на тяговый орган. Однако подвижное соединение грузонесущего органа с тяговой цепью снижает надежность работы конвейера и обуславливает относительно сложную конструкцию.

Наиболее близким по технической сущности к предлагаемому устройству является цепной конвейер, включающий ведущую и ведомую звездочки, бесконечно замкнутый цепной контур с отрезками тяговой цепи и грузонесущие органы, соединяющие отрезки тяговой цепи между собой посредством присоединительных отверстий и штырей [2] В этом устройстве расстояние между осями присоединительных отверстий в грузонесущих органах и шаг цепи совпадают. Недостаток известного устройства заключается в том, что в тех случаях, когда используются крупногабаритные грузоносители, т. е. расстояние между присоединительными отверстиями которых сравнительно велико, то требуется применять тяговые цепи с соответственно большим шагом. Это в свою очередь требует увеличения диаметров ведущих и ведомых звездочек, увеличения крутящих моментов на выходных валах редукторов привода, увеличения передаточных отношений этих редукторов. Все это резко увеличивает весогабаритные и динамические характеристики цепного конвейера.

Использование же тягового органа с уменьшенным шагом приводит к погрешностям зацепления из-за изменения длины цепного контура в переходный период в период захода грузонесущего органа на звездочку или схода с нее.

Цель изобретения уменьшениe весогабаритных и динамических характеристик цепного конвейера в конструкциях, где расстояние между присоединительными отверстиями грузонесущих органов больше шага тяговой цепи.

Достигается это тем, что в известном конвейере, включающем ведущую и ведомую звездочки, бесконечно замкнутый цепной контур с отрезками тяговой цепи и грузонесущие органы, соединяющие отрезки тяговой цепи между собой посредством присоединительных отверстий и штырей, при этом основные параметры цепного конвейера межцентровое расстояние, число зубьев звездочек, расстояние между присоединительными отверстиями грузонесущих органов выбираются из условия, что каждый грузонесущий орган вместе с отрезком тяговой цепи по присоединительным отверстиям целое число раз укладывается по периметру звездочек.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что основные параметры цепного конвейера выбираются из условия, что каждый грузонесущий орган вместе с отрезком цепи по присоединительным отверстиям целое число раз укладывается по периметру звездочек.

Таким образом, заявляемый конвейер соответствует критерию изобретения "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

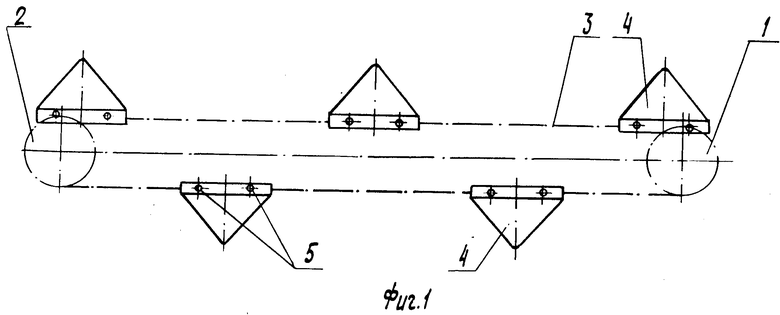

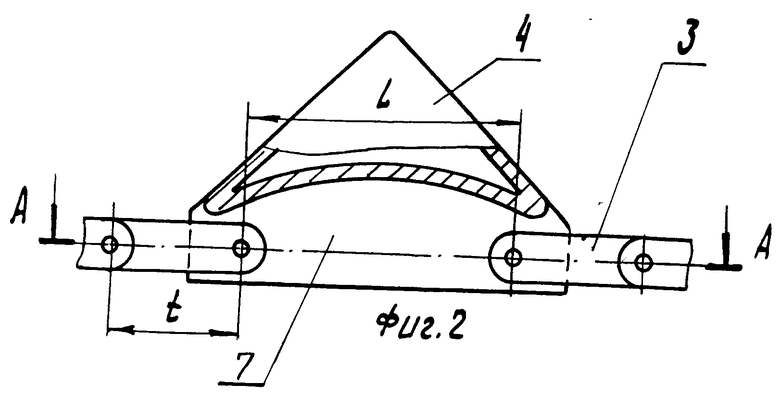

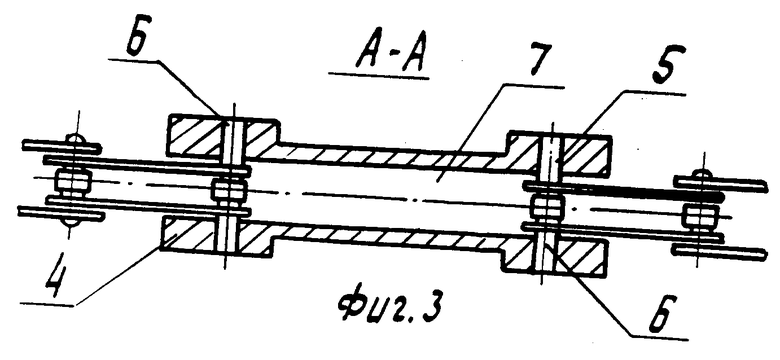

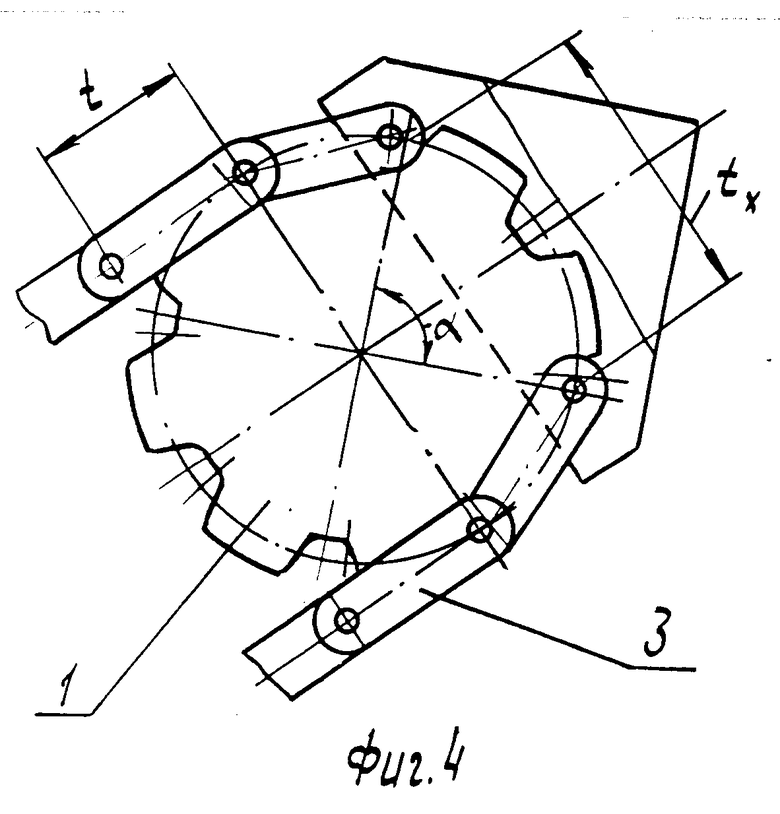

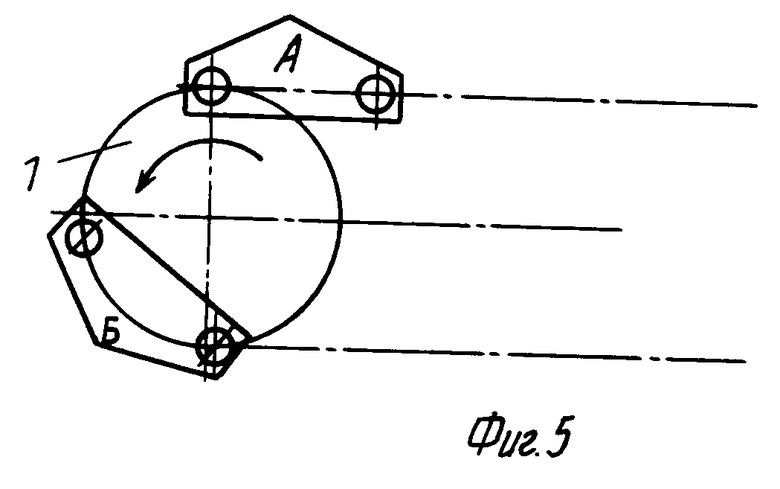

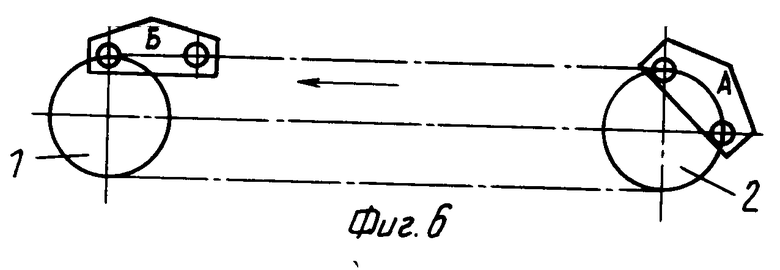

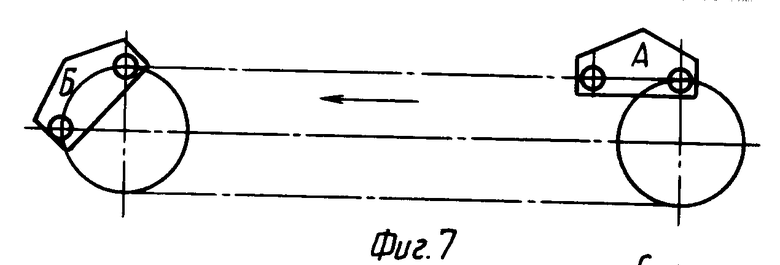

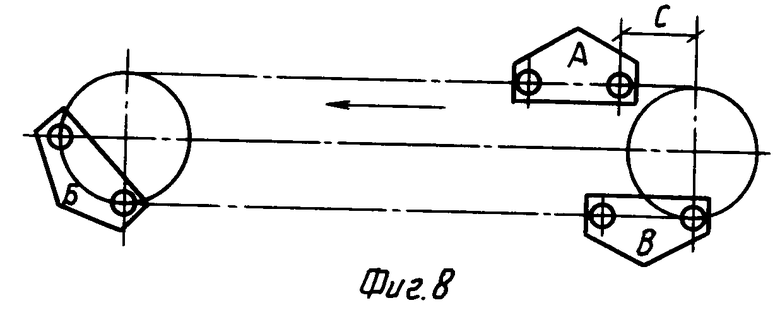

На фиг. 1 изображен предлагаемый цепной конвейер, вид сбоку; на фиг. 2 грузонесущий орган конвейера и его соединение с тяговой цепью; на фиг. 3 разрез по А-А на фиг. 2; на фиг. 4 грузонесущий орган в процессе прохождения звездочки конвейера; на фиг. 5 вариант компенсации изменения длины цепного контура на одной звездочке; на фиг. 6, 7, 8 то же, на двух звездочках.

Конвейер содержит ведущую (приводную) 1 и ведомую (натяжную) 2 звездочки, бесконечно замкнутый цепной контур 3, выполненный в виде втулочно-роликовой цепи.

Цепной контур выполнен составным из отрезков тяговой цепи, соединенных между собой грузонесущими органами 4, которые в данном конкретном случае выполнены в виде треугольных толкателей. Каждый грузонесущий орган выполнен с отверстиями 5 и присоединен к тяговой цепи посредством штырей 6. Соединительные штыри в данном случае выполнены в виде удлиненных пальцев втулочно-роликовой цепи 3. Для беспрепятственного прохождения грузоносителями 4 звездочек конвейера в корпусе грузоносителя выполнен вертикальный паз 7.

Длина грузонесущего органа 3, передающего тяговое усилие на транспортируемый груз (соответственно и расстояние между присоединительными отверстиями грузоносителя), кратна шагу цепи.

Компенсация изменений длины цепного контура конвейера (в обоих вариантах фиг. 5 и фиг. 6) при заходе и выходе грузонесущего органа 4 на ведущую или ведомую звездочки обеспечивается согласованием двух параметров шага грузонесущих органов и числа зубьев ведущей и ведомой звездочек.

В обоих вариантах заход одного грузонесущего на звездочку совмещается с выходом другого грузонесущего органа со звездочки. При этом заход-выход грузонесущего органа на звездочку вызывают соответствующее удлинение сокращение длины цепного контура, которые по абсолютным значениям равны.

В варианте с одной звездочкой (фиг. 5) шаг "T" грузонесущих органов 4 приблизительно равен половине произведения Zt, где Z число зубьев звездочки, t шаг цепи. В точном выражении он меньше на величину L t, где L расстояние между присоединительными отверстиями грузонесущих органов. Величины L и t связаны между собой следующими соотношениями:

t 2Rsin

L 2Rsin

L t

(1) где k число зубьев звездочки между присоединительными отверстиями на грузонесущем органе в момент, когда он находится на звездочке полностью.

В варианте с двумя звездочками конвейера (фиг. 6) шаг грузонесущих органов приблизительно равен произведению Z˙t

Z n + k, где n число звеньев отрезка цепи между грузонесущими органами.

T L + nt, где T шаг грузонесущих органов.

На фиг. 6-8 показаны три последовательных состояния движения цепного контура.

На фиг. 6 грузонесущий орган "А" сходит с правой звездочки, а грузоноситель "Б" заходит на левую звездочку. На фиг. 7 этот процесс показан в завершенном состоянии и дальнейшее движение цепного контура 3 не приводит к изменению его длины. На фиг. 8 грузонесущий орган "Б" подходит к началу схода с левой звездочки. Чтобы при дальнейшем движении цепного контура изменение его длины не произошло, в тот же момент теперь уже третий грузоноситель "В" должен заходить на правую звездочку.

Чтобы такой процесс мог существовать непрерывно, расстояние между грузонесущими А и В, а следовательно, между любыми двумя последовательными грузонесущими органами грузоносителями должно равняться t+c.

t+c.

При этом величина "С" определяется по левой звездочке и равна t-kt.

t-kt.

Общее расстояние отрезка цепи между грузонесущими органами будет равно: t+

t+ t-kt Zt-kt

t-kt Zt-kt

Поэтому основные параметры цепного конвейера межцентровое расстояние, число зубьев звездочек, расстояние между присоединительными отверстиями грузонесущих органов выбираются из условия, что каждый грузонесущий орган вместе с отрезком тяговой цепи по присоединительным отверстиям целое число раз укладывается по периметру звездочек.

Таким образом, в цепных конвейерах с грузонесущими органами сравнительно больших габаритов использование цепного контура с уменьшенным шагом позволяет уменьшить весогабаритные характеристики самих конвейеров, но наталкивается на нежелательные процессы изменений длины цепного контура и появлению погрешности зацепления, что ограничивает работоспособность конвейеров. Как мы показали выше, сам процесс изменения длины цепного контура происходит не постоянно, а только в переходный период захода или схода грузонесущих органов на звездочку.

Предлагаемое изобретение позволяет обеспечить работоспособность данных типов конвейеров путем согласования шага грузонесущих органов с числом зубьев ведущих и ведомых звездочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный привод конвейера | 1990 |

|

SU1789453A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ПИТАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2188788C2 |

| Устройство для шплинтования прутков элеваторного полотна | 1978 |

|

SU742098A1 |

| Устройство для транспортирования изделий | 1979 |

|

SU882887A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ И ПОДАЧИ ТЮКОВ ГРУЗА | 1991 |

|

RU2084389C1 |

| Конвейер | 1983 |

|

SU1098874A1 |

| Цепочно-планчатый конвейер | 1981 |

|

SU963913A1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| ЦЕПНАЯ ПЕРЕДАЧА ГОТОВЦЕВАВСЕСОЮЗНА'ПйТГ1П5^--':-^''•"•'-••' | 1970 |

|

SU279283A1 |

| Вертикально-замкнутый тележечный конвейер | 1982 |

|

SU1077828A1 |

Сущность изобретения: цепной конвейер, включающий ведущую и ведомую звездочки и бесконечно замкнутый цепной контур с отрезками тяговой цепи и соединяющие между собой отрезки тяговой цепи грузонесущие органы с присоединительными отверстиями и штырями в них, отличающийся тем, что, с целью уменьшения весогабаритных и динамичных характеристик цепного конвейера, в конструкциях, где расстояние между присоединительными отверстиями грузонесущих органов должно быть больше шага тяговой цепи, основные параметры цепного конвейера межцентровое расстояние, число зубьев звездочек, расстояние между присоединительными отверстиями грузонесущих органов выбираются из условия, что каждый грузонесущий орган вместе с отрезком тяговой цепи по присоединительным отверстиям целое число раз укладывается на периметре звездочек. 8 ил.

ЦЕПНОЙ КОНВЕЙЕР, включающий ведущую и ведомую звездочки, бесконечно замкнутый цепной контур с отрезками тяговой цепи и грузонесущие органы, соединяющие отрезки тяговой цепи между собой посредством присоединительных отверстий и штырей, отличающийся тем, что, с целью уменьшения массогабаритных и динамических характеристик цепного конвейера, в конструкциях, где расстояние между присоединительными отверстиями грузонесущих органов больше шага тяговой цепи, основные параметры цепного конвейера межцентровое расстояние, число зубьев звездочек, расстояние между присоединительными отверстиями грузонесущих органов выбираются из условия, что каждый грузонесущий орган вместе с отрезком тяговой цепи по присоединительным отверстиям целое число раз укладывается по периметру звездочек.

| Поперечный элеватор | 1937 |

|

SU55863A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-08-09—Публикация

1990-07-16—Подача