Изобретение относится к химической технологии и предназначено для промышленного производства метилхлорида. Известен способ получения метилхлорида из газообразного хлористого водорода и метанола в противоточной колонне, заполненной катализатором [1] Хлористый водород вводят в куб колонны с кипящей соляной кислотой азеотропного состава, а метанол подают в колонну сверху. Отработанная соляная кислота с реакционной водой содержит катализатор, который затрудняет ее дальнейшую переработку и утилизацию, что является большим недостатком данного способа.

Известен способ получения метилхлорида взаимодействием в жидкой фазе хлористого водорода с метанолом под давлением 1-3 ат, температуре 105оС и концентрации хлористого водорода в реакционной массе выше азеотропной точки [2] Особенностью процесса является разделение отработанной реакционной массы в двух ректификационных колоннах, возврат дистиллята первой колонны в реактор и использование части кубовой жидкости первой колонны для промывки полученного метилхлорида.

В первой колонне давление по крайней мере на 0,1 ат выше, чем в реакторе и в ней из отработанной реакционной массы отгоняют метанол и хлористый водород. Во второй колонне из кубовой жидкости первой колонны при давлении 10-500 мм рт.ст. (абсолютное) отгоняют воду.

Проведение синтеза при концентрациях хлористого водорода выше азеотропной точки обеспечивает высокую удельную производительность реактора, а использование разных давлений позволяет смещать азеотропную точку и разделять отработанную реакционную массу.

Существенным недостатком данного способа является повышенный расход энергии на переработку отработанной реакционной массы при использовании в качестве источника хлористого водорода абгазной или технической соляной кислоты.

Цель изобретения является снижение энергозатрат при использовании в качестве источника хлористого водорода соляной кислоты.

Для достижения указанной цели синтез осуществляют в две ступени, молярное соотношение метанол хлористый водород на первой ступени поддерживают равным (0,3-0,5):1, а на второй ступени (0,6-1,0):1, при этом хлористый водород срабатывают до конечной концентрации ниже азеотропной точки.

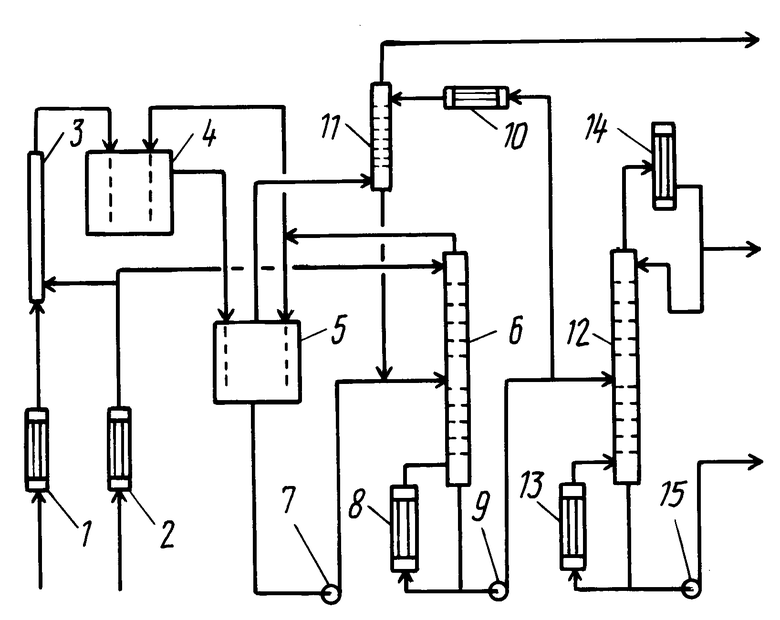

Принципиальная схема процесса получения метилхлорида по предлагаемому способу представлена на чертеже.

Нагретую в теплообменнике 1 соляную кислоту и основную часть нагретого в теплообменнике 2 метанола через смеситель 3 подают в форреактор 4, в котором поддерживают мольное соотношение метанол: хлористый водород в пределах (0,3-0,5):1.

Концентрация хлористого водорода в форреакторе 4 выше азеотропной точки и в нем с большой скоростью образуется метилхлорид.

Газожидкостную смесь из форреактора 4 подают в реактор 5, в который вводят также паровой дистиллят из колонны 6, содержащий 80-98% метанола. Благодаря этому в реакторе 5 обеспечивается повышение молярного соотношения метанол хлористый водород до (0,6-1,0):1. При таком соотношении хлористый водород интенсивно расходуется и его срабатывают до концентрации ниже азеотропной точки. Отработанную реакционную массу насосом 7 подают в ректификационную колонну отгонки метанола 6. В колонне 6 паровой поток создают с помощью испарителя 8, а в качестве флегмы используют оставшуюся часть нагретого в теплообменнике 2 метанола. Из верха колонны 6 в форреактор 4 и реактор 5 отводят паровой дистиллят, содержащий 80-98% метанола. Кубовая жидкость представляет слабую соляную кислоту с концентрацией ниже азеотропной точки со следами метанола. Насосом 9 часть этой жидкости через холодильник 10 подают на орошение абсорбера 11. В нижнюю часть абсорбера 11 подают метилхлорид, образовавшиеся в форреакторе 4 и реакторе 5. При контакте с охлажденной соляной кислотой из метилхлорида улавливают пары метанола и хлористого водорода. Очищенный метилхлорид из верха абсорбера 11 направляют на глубокую очистку от примесей и последующую конденсацию. Загрязненную кислоту из нижней части абсорбера возвращают в колонну 6.

Основную часть кубовой жидкости колонны 6 насосом 9 подают в колонну 12, снабженную кипятильником 13 и дефлегматором 14. Из верха этой колонны отбирают воду, а из куба соляную кислоту азеотропного состава, которую направляют на укрепление.

Для рассмотрения материального баланса процесса обозначим: G 1000 кг получено метилхлорида; В 356 кг получено воды реакционной на 1 т продукта; М 633 кг израсходовано метанола; К 723 кг теоретический расход хлористого водорода; L1 подача соляной кислоты в смеситель 3; L2 подача отработанной кислоты из реактора 5 в колонну 6; L3 возврат дистиллята из колонны 6 в реактор 5; L4 подача остатка из куба колонны 6 в колонну 12; хi массовая концентрация хлористого водорода в соответствующих потоках, i 1, 2, 3, 4.

Уравнение материального баланса записываются

М + L1 G + L4 (1)

L1x1 K + L4x4 (2)

L2 L3 + L4 (3)

L2x2 L3x3 + L4x4 (4)

Из уравнений (1, 2) вытекает

L1=

(5)

L4=L1-(G-M)

(6)

Совместное рассмотрение равенств (3, 4, 6) дает

L2

(7)

При проведении синтеза на технической соляной кислоте в одну ступень при концентрации хлористого водорода выше азеотропной точки (прототип) имеет место

Х1 0-33, X2' 0,23, X3' 0,35, X4 0,18 (8)

В этом случае на переработку необходимо отводить реакционную смесь в количестве

L

5685 кг

5685 кг

(9)

По предлагаемому способу хлористый водород на второй ступени срабатывают до концентрации ниже азеотропной точки Х2 0,15. При ректификации такой смеси в дистилляте хлористый водород практически отсутствует, т.е. Х3 0. В результате переработке подвергают реакционную смесь в количестве

L2 4815 кг

4815 кг

(10)

Таким образом, предлагаемый способ позволяет на 15% уменьшить поток отработанной колонны, выводимый из реактора на переработку, и соответственно уменьшить энергозатраты.

П р и м е р 1. На установку, включающую форреактор 4 и реактор 5, вместимостью по 350 мл, колонну 6 и абсорбер 11 диаметром 20 мм, подают 190 мл/ч 33%-ной соляной кислоты и 80 мл/ч метанола. Процесс ведут при давлении 2 ± 0,3 ат. и температуре 110± 5оС. Молярное соотношение метанол хлористый водород в форреакторе поддерживают равным 0,4 ± 0,05, в реакторе 0,8 ± 0,1 путем подачи в форреактор 80% исходного метанола и 10% дистиллята из колонны 6. На выходе из абсорбера 11 после дросселирования получают 43 дм3/ч газообразного метилхлорида, содержащего мас. 0,1 диметилового эфира, 0,1 хлористого водорода. Поток, направляемый в колонну 6, составил 4,8 кг на 1 кг метилхлорида и содержал 15% хлористого водорода.

П р и м е р 2 (по прототипу). На установке, включающей объединенный реактор 5 вместимостью 700 мл, осуществляют процесс при указанных в примере 1 подачах реагентов, давлении и температуре. На выходе из абсорбера получают 45 дм3/ч метилхлорида, содержащего 0,2% диметилового эфира, 0,3% хлористого водорода. На разделение выводят смесь в количестве 5,7 кг/кг с концентрацией хлористого водорода 23%

П р и м е р 3. Процесс ведут по примеру 1, но молярное соотношение метанол хлористый водород в форреакторе поддерживают равным 0,3, а в реакторе 1,0 путем подачи в форреактор 4 70% исходного метанола и возврата всего дистиллята из колонки 6 в реактор 5. Получают 4,1 мд3/ч метилхлорида, содержащего мас. 0,1 диметилового эфира, 0,1 хлористого водорода. На разделение выводят 4,6 кг/кг смеси с концентрацией хлористого водорода 14%

П р и м е р 4. Процесс ведут по примеру 1, но молярное соотношение метанол хлористый водород в форреакторе поддерживают равным 0,5, а в реакторе 0,6, путем подачи в форреакторах 4 90% исходного метанола и 60 дистиллята из колонны 6. Получают 44 дм3/ч метилхлорида, содержащего мас. 0,1 диметилового эфира, 0,2 хлористого водорода. На разделение в колонну 6 подают 5,0 кг/кг смеси с концентрацией хлористого водорода 16%

Преимущество предлагаемого способа заключается в организации процесса жидкофазного синтеза метилхлорида в две ступени с распределенной подачей исходного метанола и дистиллята первой колонны.

Данный прием широко используется в химической технологии при осуществлении других процессов. Однако поставленная цель достигается только в строго ограниченном диапазоне молярного соотношения метанол хлористый водород для форреактора и реактора. За пределами указанных интервалов либо снижается удельная производительность, либо ухудшается качество полученного метилхлорида, или возрастет поток отработанной реакционной смеси, направляемый на разделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2003 |

|

RU2242452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| Способ одновременного получения циклоорганосилоксанов и хлористого метила | 1990 |

|

SU1825366A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2012 |

|

RU2504534C1 |

| СПОСОБ ОЧИСТКИ АНИЛИНА | 1993 |

|

RU2072983C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭФИРОВ ПИРОКАТЕХИНА | 1993 |

|

RU2051142C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2060771C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРИРОВАННОГО ЭПИХЛОРГИДРИНА ИЗ ПРОДУКТОВ ЭПОКСИДИРОВАНИЯ ХЛОРИСТОГО АЛЛИЛА ПЕРОКСИДОМ ВОДОРОДА НА ТИТАНСОДЕРЖАЩЕМ ЦЕОЛИТНОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2593205C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2029758C1 |

Использование: метилхлорид, как растворитель. Сущность изобретения: реагент 1 метанол, реагент 2 хлористый водород. Процес ведут под давлением 1 3 ат с последующим разделением обработанной реакционной смеси в двух ректификационных колоннах, возвратом дистиллята первой колонны в реактор и промывкой полученного метилхлорида частью кубовой жидкости первой колонны. Синтез ведут в две ступени, исходный метанол и дистиллят первой колонны распределяют по ступеням, молярное соотношение метанол: хлористый водород на первой ступени поддерживают равным (0,3 0,5) 1, а на второй ступени (0,6 1,0) 1, при этом на второй ступени хлористый водород перерабатывают до конечной концентрации ниже азеотропной точки. 1 ил.

ЖИДКОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА из метанола и хлористого водорода под давлением 1 3 ат с разделением отработанной реакционной смеси в двух ректификационных колоннах, возвратом дистиллята первой колонны в реактор и промывкой полученного метилхлорида частью кубовой жидкости первой колонны, отличающийся тем, что процесс осуществляют в две ступени при молярном соотношении метанол: хлористый водород на первой ступени, равном 0,3 0,5 1, а на второй ступени 0,6 1,0 1 соответственно, при этом на второй ступени процесс ведут до конечной концентрации хлористого водорода ниже азеотропной точки.

| Патент США N 3983180, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-08-09—Публикация

1992-04-15—Подача