Изобретение относится к конструкциям вакуумных аппаратов для переработки сыпучих материалов сублимацией и может быть использовано для очистки фторидов циркония от примесей.

Известен вибровакуумный аппарат непрерывного действия, включающий корпус, испаритель в виде вертикального спирального виброконвейера, нагреватель, конденсатор, загрузочный и разгрузочный узлы.

Недостатком этого аппарата является большое пылеобразование частиц перерабатываемого продукта из псевдоожиженного слоя и их механический унос парами в конденсатор, что резко снижает качество получаемого продукта. Поэтому он предназначен для переработки сыпучих материалов с низким содержанием летучих компонентов в пределах 1-3% где происходит незначительное парообразование и не может быть использован для получения чистого тетрафторида циркония, исходный продукт которого содержит до 95% летучего компонента.

Известен также сублимационный вакуумный аппарат периодического действия для очистки фторидов циркония, включающий корпус, снабженный охлаждаемой рубашкой, фильтрующий элемент, выполненный в виде стакана, сублимационную камеру в виде нагревателя с тарелями, расположенную внутри стакана и конденсатор.

Недостатком аппарата является низкое качество полученного продукта, так как при разборке аппарата и съеме сублимата с конденсатора происходит контакт его с атмосферой.

Наиболее близким к предлагаемому устройству является вакуумный аппарат для переработки сыпучих материалов возгонки магния, включающий корпус, цилиндрическую испарительную камеру, в которой размещен испаритель, содержащий перфорированную трубу с конусообразными обечайками, паропровод, конденсатор и загрузочную трубу.

Недостаток аппарата заключается в том, что при переработке мелкодисперсных материалов, в частности черновых фторидов циркония, в отличие от брикетированной магниевой пыли, качество полученного продукта будет низким из-за беспрепятственного уноса мельчайших частиц продукта парами сублимируемого тетрафторида циркония. Кроме того, при загрузке исходного продукта в испарительную камеру наблюдается повышенное его пылеобразование и пылевая фракция также попадает в конденсационную камеру, что ведет к снижению качества получаемого конденсата.

Целью изобретения является повышение качества получаемого продукта тетрафторида циркония при переработке черновых фторидов циркония.

Это достигается тем, что в вакуумном аппарате для переработки сыпучих материалов, включающем корпус, цилиндрическую испарительную камеру с испарителем, содержащим перфорированную трубу с конусообразными обечайками в нижней части, паропровод, конденсатор и загрузочную трубу, испарительная камера с равномерно расположенными испарителями разделена горизонтальной перегородкой на две секции, к нижней секции подсоединена загрузочная труба, в верхней секции каждый испаритель снабжен патрубком, расположенным коаксиально снаружи перфорированной трубы, причем патрубки имеют перфорированную поверхность полуцилиндров, обращенные в противоположную сторону от паропровода.

Разделение испарительной камеры на две секции горизонтальной перегородкой с подсоединением загрузочной трубы к нижней секции обеспечивает создание в полостях этих секций двух технологически отдельных зон: нижней испарительной зоны с исходным продуктом и верхней паровой зоны, свободной от перерабатываемого материала и предназначенной для очистки паровой фазы тетрафторида циркония, образуемой в нижней секции. В верхней секции перфторированные трубы испарителей снабжены наружными патрубками, в которых отверстия выполнены лишь на полуцилиндрах, обращенных в противоположную сторону от паропровода, за счет чего путь паровой фазы к конденсатору удлинен и сопровождается резкими переменами направлении его движения и изменением величины ее скорости при выходе из отверстий патрубков в полость секции. Суммарное воздействие этих факторов способствует более полный и эффективной, по сравнению с прототипом, очистке паровой фазы от увлеченных ею труднолетучих примесных компонентов и пылевой фракции исходного продукта, что скажется положительно на повышении качества получаемого конденсата. Кроме того, подсоединение загрузочной трубы к нижней секции исключает возможность свободного попадания частиц исходного продукта в зону конденсации в моменты его повышенного пылеобразования, связанных с загрузкой продукта, что также способствует повышению качества получаемого продукта.

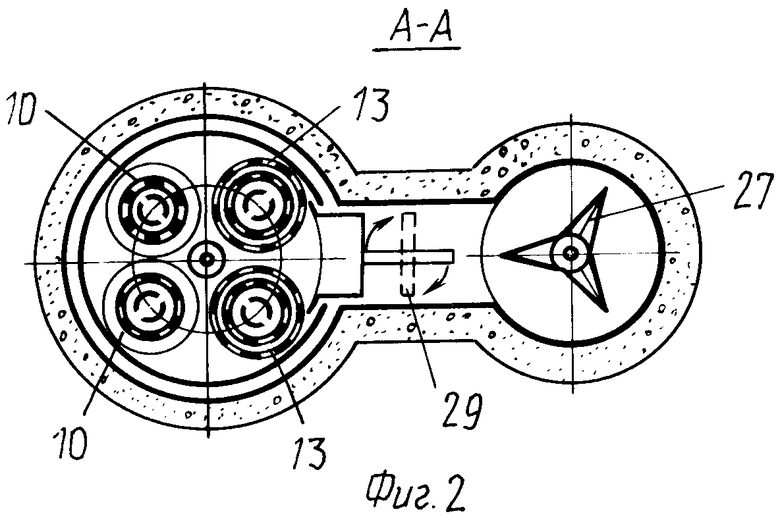

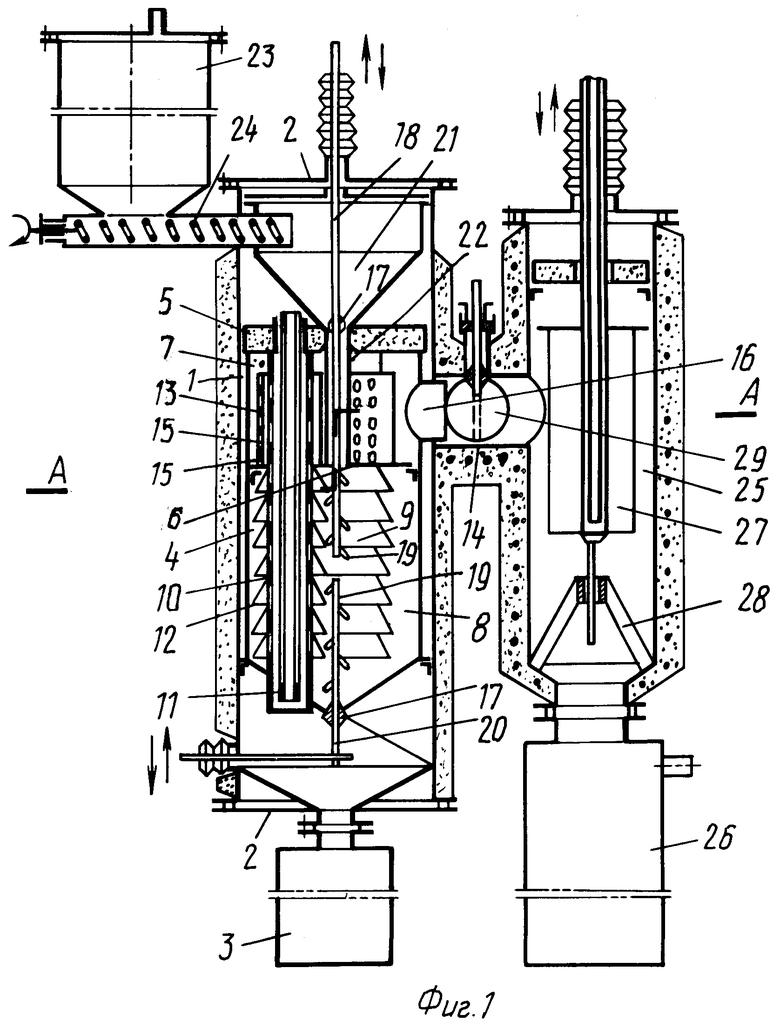

На фиг. 1 показан предлагаемый аппарат, общий вид; на фиг.2 сечение А-А на фиг.1.

Аппарат включает цилиндрический корпус 1, закрытый сверху и снизу крышками 2. К нижней части крышки присоединен бункер 3 для сбора остатка от сублимации. В корпусе 1 размещена теплоизолированная цилиндрическая с коническим днищем испарительная камера 4, закрытая верхним тепловым экраном 5. Испарительная камера 4 разделена горизонтальной перегородкой 6 на верхнюю, паровую секцию 7 и нижнюю, испарительную секцию 8. В испарительной камере 4 периферийно вокруг ее оси равномерно размещены испарители 9, состоящие из перфорированных труб 10 и центральных нагревателей 11, электропитание которых осуществляется с помощью вакуумных токовводов. В нижней секции 8 перфорированные трубы 10 снабжены наружными конусообразными обечайками 12 в виде усеченных корпусов с направленными вниз основаниями, с помощью которых в загруженном продукте создаются каскады обнаженных, открытых для испарения откосов перерабатываемого материала. В верхней секции 7 испарители 9 снабжены наружными, коаксиально расположенными патрубками 13, у которых полуцилиндры, обращенные в противоположную от паропровода 14 сторону, выполнены перфорированными с отверстиями 15. В верхней секции 7 имеется отверстие 16 для вывода паровой фазы из испарительной камеры 4. Необходимое количество испарителей 9 с центральными нагревателями 11 определяется конструктивно выбранными габаритами испарительной камеры и требуемой производительностью аппарата по очищенному продукту.

В верхнем и нижнем торцах испарительной камеры 4 установлены конусообразные затворы 17 для осуществления загрузки исходного продукта, выгрузки остатка от сублимации и исключения возможности выхода паров из испарительной камер. Верхний затвор 17 открывается при помощи штока 18, в нижней части которого имеются гребки 19 для разрыхления остатка от сублимации. Открывание нижнего затвора для разгрузки остатка от сублимации в бункер 3 осуществляется штоком 20, в верхней части которого также имеются гребки 19. По оси испарительной камеры 4 расположена воронка 21, соединенная с нижней секцией 8 загрузочной трубой 22. К верхней части корпуса 1 присоединен питающий бункер 23, в нижней части которого расположен спиральный шнек-дозатор 24. С корпусом 1 посредством цилиндрического паропровода 14 соединена электрообогреваемая цилиндрическая камера 25, к нижней части которой присоединен бункер 26 для сбора конденсата. В цилиндрической камере 25 коаксиально расположен охлаждаемый (воздух, вода, водовоздушная смесь) трехгранный конденсатор 27 и нижний упор 28 для обрушивания конденсата. В паропроводе 14 размещен поворотный затворный диск 29 для перекрывания паропровода при загрузках исходного продукта в нижнюю секцию 8.

Аппарат работает следующим образом.

Аппарат собирается, герметизируется, в нем создается разрежение, затем включаются центральные нагреватели 11 и электрообогрев цилиндрической камеры 25. По достижении заданных температур и остаточного давления производится загрузка исходного продукта из бункера 23 в нижнюю секцию 8 с помощью спирального шнека-дозатора 24, воронки 21, загрузочной трубы 22 при поднятом верхнем затворе 17 и закрытом, поперек паропровода 14, положении затворного диска 29 (пунктирные линии). Затем происходит прогрев перерабатываемого материала и начинается процесс интенсивного испарения его летучих компонентов. Паровая фаза тетрафторида циркония через перфорированные трубы 10 выводится из нижней секции 8 и проходя через отверстия 15 наружных патрубков 13, попадает в верхнюю секцию 7. Отсюда при открытом по оси паропровода положении затворного диска 29 паровая фаза через отверстие 16 по паропроводу 14 направляется в цилиндрическую камеру 25, где происходит ее конденсация на поверхности конденсатора 27. По мере накопления конденсат при соударении конденсатора 27 с упором 28 обрушивается в бункер 26. Труднолетучие компоненты продукта концентрируются в остатке от сублимации, который осыпается в нижнюю коническую часть испарительной камеры 4 и периодически разгружается в бункер 3 при открытом с помощью штока 20 нижнем затворе 17.

По мере испарения загруженного в нижнюю секцию 8 исходного продукта аналогично производится повторная его загрузка и ее последующая сублимация. Подгрузка исходного сырья в бункер 23 и выгрузка продуктов процесса очистки из наполненных бункеров 3 и 26 производится либо циклично при кратковременной остановке аппарата и заполнении его инертным газом, либо с использованием вакуумных шлюзовых затворов известных конструкций.

П р и м е р. Вакуумный аппарат предлагаемой конструкции был испытан для очистки черновых фторидов циркония от примесей. Диаметр и высота корпуса аппарата равны соответственно 260 и 1100 мм, в испарительной камере диаметром 200 мм равномерно размещены 4 испарителя с центральными нагревателями общей мощностью 8-10 кВт, а мощность электрообогрева цилиндрической камеры конденсатора не превышает 3 кВт. Расчетная поверхность сублимации аппарата равна 1500 см2.

Для проведения испытаний был использован черновой фторид циркония с содержанием кислорода особо лимитирующей примеси 0,5-1,2 мас.долей железа до 0,05 мас.долей а никеля, хрома, алюминия, меди, азота, кремния в пределах от 0,002 до 0,01 мас. долей каждого. Продолжительность пусков от 1 до 3 сут. температура сублимации 1073 К (800оС), остаточное давление 27-80 Па (0,2-0,6 мм рт. ст.), извлечение в конденсат 95% Производительность аппарата по конденсату 170,4 кг/сут. при удельном расходе электроэнергии 1,296 кВт ч/кг.

В результате испытаний получен очищенный тетрафторид циркония, в основной массе которого на срезе кристаллов заметны изменения яркости его цвета. Усредненное содержание кислорода и железа в этих кристаллах, составляющих 70-72% от общей массы полученного продукта, не превышало 0,005 и 0,02 мас. долей что согласуется с техническими условиями на очищенный тетрафторид циркония. Также получены кристаллы тетрафторида циркония, на срезе которых практически не заметны изменения яркости его цвета. Выход "однотонных" кристаллов составил 22-25% от общей массы конденсата и усредненное содержание кислорода и железа в них не превышало 0,002 мас.долей каждого.

Таким образом, использование аппарата предлагаемой конструкции позволяет получить очищенный тетрафторид циркония повышенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный аппарат для рафинирования металлов | 1976 |

|

SU591525A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ ЭНЕРГЕТИЧЕСКИХ УГЛЕЙ НА ГЛИНОЗЕМ И ГИПС | 1991 |

|

RU2027669C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ФТОРАММОНИЕВЫХ КРЕМНИЙСОДЕРЖАЩИХ ПРОДУКТОВ | 2003 |

|

RU2233694C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ЖЕЛЕЗА И ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

RU2023673C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦИАНИСТЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2040486C1 |

| Вакуумный аппарат для очистки цветных металлов | 1969 |

|

SU287783A1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1990 |

|

RU2024321C1 |

| Пленочный испаритель | 1989 |

|

SU1731248A1 |

| Непрерывнодействующая установка для сублимационной сушки жидких продуктов | 1976 |

|

SU613184A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВАНАДИЯ ИЗ СЕРНО-КИСЛЫХ РАСТВОРОВ | 1995 |

|

RU2085603C1 |

Изобретение относится к конструкциям вакуумных аппаратов для переработки сыпучих материалов и предназначено для получения тетрафторида циркония при очистке черновых фторидов циркония сублимацией. Для повышения качества получаемого продукта в вакуумном аппарате, включающем цилиндрический корпус 1, цилиндрическую испарительную камеру 4 с равномерно расположенными испарителями 9, содержащими перфорированную трубу 10 с конусообразными обечайками 12 в нижней части, паропровод 14, конденсатор 27, загрузочную трубу 22, бункер для сбора остатка от сублимации 3 и конденсата 26, питающии бункер 23 с шенком-дозатором 24, испарительная камера 4 разделена горизонтальной перегородкой 6 на две секции, к нижней секции 8 подсоединена труба 22, в верхней секции 7 каждый испаритель 9 снабжен патрубком 13, расположенным коаксиально снаружи перфорированной трубы 10 и выполненным перфорированным с отверстиями 15 лишь на полуцилиндрах, обращенных в противоположную сторону от паропровода 14. 2 ил.

ВАКУУМНЫЙ АППАРАТ ДЛЯ ПЕРЕРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ, содержащий корпус, цилиндрическую испарительную камеру с испарителем, содержащим перфорированную трубу с конусообразными обечайками в нижней части, паропровод, конденсатор и загрузочную трубу, отличающийся тем, что он снабжен горизонтальной перегородкой, разделяющей испарительную камеру с равномерно расположенными испарителями на верхнюю и нижнюю секции, нижняя секция соединена с загрузочной трубой, в верхней секции каждый испаритель выполнен с патрубком, расположенным коаксиально снаружи перфорированной трубы, причем патрубки выполнены с перфорированной поверхностью полуцилиндров, обращенных в противоположную сторону от паропровода.

| Пазухин В.А | |||

| и Фишер А.Я | |||

| Вакуум в металлургии | |||

| М.: Металлургиздат, 1956, с.284-285. |

Авторы

Даты

1995-08-09—Публикация

1992-03-27—Подача