Изобретение относится к производству электросварных прямошовных труб из немагнитных коррозионно-стойких марок стали.

Известен способ непрерывного изготовления электросварных прямошовных труб, при котором трубную заготовку подвергают формовке, обжатию в роликовом калибре, сварке ее кромок за роликовым калибром и последующий поджим кромок [1]

Недостаток этого способа заключается в том, что неустойчивое положение дуги во время сварки из-за влияния магнитных полей дуги и участков трубы, находящихся между роликовым калибром и поджимными роликами, приводит к браку труб за счет их непровара или прожога и тем самым к снижению качества сварки.

Наиболее близким техническим решением к изобретению является способ непрерывного изготовления электросварных труб, включающий формовку трубной заготовки, обжатие ее в калибре, дуговую сварку кромок, осуществляемую за калибром и с зазором между кромками, равном 0,05-0,1 толщины стенки заготовки, и последующий основной поджим кромок и дополнительный в направлении перпендикулярном основному, с одновременным их охлаждением и газовой защитой [2]

В известном способе, принятом за прототип, размещение сварочной дуги между парами основных и дополнительных роликов приводит к нестабильности положения дуги, а следовательно, и к ухудшению качества сварного соединения. Это вызвано тем, что согласно закону Киргофа сила тока распределяется по трубе в направлении роликов пропорционально участкам трубы, в результате чего дуга меняет свое положение относительно точки сварки под действием магнитных полей, наведенных на эти участки трубы, а это в свою очередь отрицательно влияет на стабильность сварки и на качество сварного соединения.

Целью изобретения является повышение качества сварки труб путем создания условий устойчивого положения сварочной дуги.

Это достигается тем, что в процессе сварки на заготовке диаметрально ее кромкам размещают токоподвод, ширина которого равна ширине зазора между кромками, при этом токоподвод смещают относительно сварочной дуги в направлении движения трубы на регулируемую величину, пропорциональную толщине стенки трубной заготовки.

Воздействие скользящего токоподвода на заготовку в процессе сварки позволяет обеспечить устойчивое положение дуги за счет того, что ток электрода проходит по трубе с минимальным сопротивлением к скользящему токоподводу.

При смещении токоподвода в направлении движения трубы происходит отклонение дуги, положение которой влияет на зону расплава металла, при этом последний перемещается в головную часть сварочной ванны, а это приводит к стабильности и повышению скорости сварки за счет динамически равновесного распределения расплава по длине сварочной ванны.

Величина смещения токоподвода зависит от толщины стенки трубы и находится с ней в прямой зависимости, т.е. чем больше толщина стенки, тем больше величина смещения.

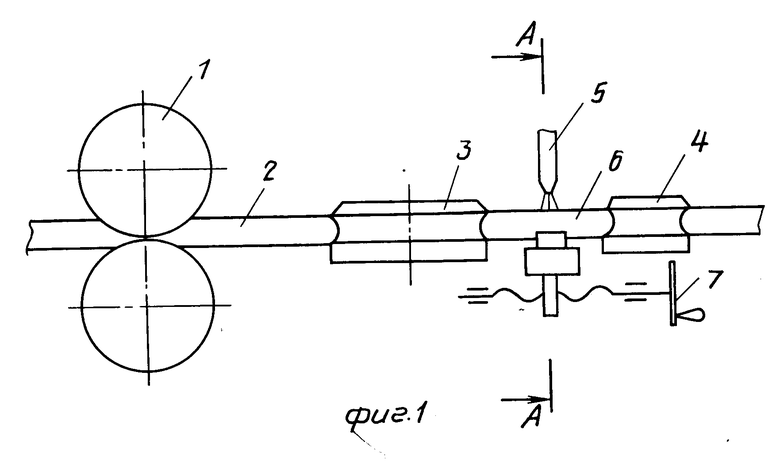

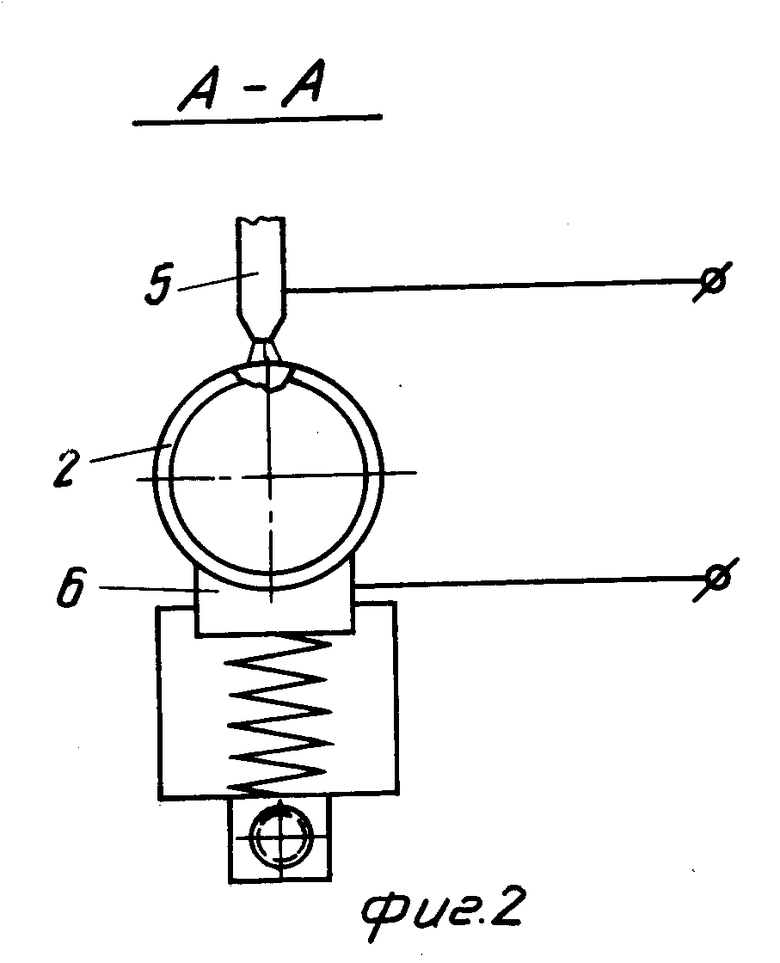

На фиг.1 изображено устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1.

Сущность способа заключается в том, что исходную ленту формуют в формующих роликах 1 в трубную заготовку 2, кромки которой сводят вместе и обжимают в роликовом калибре, образованном опорными роликами 3. Сваренная заготовка поступает в стабилизирующие ролики 4, которые осуществляют поджим кромок.

В процессе сварки, осуществляемой сварочной дугой 5, на заготовку диаметрально ее кромкам воздействуют скользящим токоподводом 6. Этим токоподводом воздействуют по ширине зазора между кромками заготовки. Управление электроконтактом осуществляется винтовым приводом 7.

В процессе сварки токоподвод смещают относительно сварочной дуги в направлении движения заготовки. Величина смещения пропорциональна толщине стенки заготовки, т.е. с увеличением толщины стенки величину смещения увеличивают. Величина смещения регулируется винтовым приводом на величину 2-5 мм.

П р и м е р. Для изготовления прямошовной трубы 38 х 2,5 мм используют заготовку из ст. 1Х18Н10Т.

На стане аргоно-дуговой сварки АДС 10-60 заготовку формуют в формующих роликах 1, далее она поступает в опорные ролики 3 диаметром 200 мм, где она доформовывается, обжимается, затем сваривается.

Сварку производят электрической дугой 5 сварочной горелки. При этом ось горелки размещают на расстоянии а 70-90 мм от линии осей опорных роликов 3, т.е. сварку удаляют от центра роликового калибра на расстояние, составляющее два диаметра заготовки.

Таким образом дуговую сварку ведут на расстоянии 76 мм от центра роликового калибра. При этом зазор между кромками заготовки принимают равным 0,05-0,1 толщины стенки заготовки. В данном случае этот зазор равен 0,2 мм и получают его путем замера щупом перед началом сварки.

Для создания устойчивого положения электрической дуги на заготовку диаметрально ее кромкам по ширине зазора между ними подводят скользящий токоподвод 6, который смещают относительно электрической дуги в направлении движения заготовки. Смещение токоподвода позволяет отклонить электрическую дугу от вертикального положения, что способствует течению металла заготовки в головную часть сварочной ванны и устойчивому положению дуги, а тем самым к стабильности и повышению скорости сварки.

Величина смещения токоподвода зависит от толщины стенки заготовки, с увеличением которой смещение увеличивают. Для данного случая величина смещения составляет 3 мм.

Величину смещения регулируют винтовым приводом в пределах 2-5 мм.

Предлагаемый способ обеспечивает стабильный разогрев и проплавление кромок за счет устойчивого положения сварочной дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2015 |

|

RU2612881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Технологический инструмент сварочной клети трубоэлектросварочного агрегата | 1986 |

|

SU1324701A1 |

Использование: производство электросварных прямошовных труб. Сущность изобретения: на заготовке в процессе сварки диаметрально ее кромкам размещают скользящий токоподвод, ширина которого равна ширине зазора между кромками. Токоподвод смещают относительно сварочной дуги в направлении движения заготовки на регулируемую величину, пропорциональную толщине стенки трубной заготовки. Описываемый способ позволяет обеспечить стабильный разогрев и проплавление кромок за счет устойчивого положения сварочной дуги, а тем самым повысить качество сварки труб. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ, при котором формуют трубную заготовку, обжимают ее в калибре, образуя заготовку с зазором между кромками, сваривают кромки дуговой сваркой и поджимают их, отличающийся тем, что на трубной заготовке диаметрально свариваемым кромкам размещают токоподвод, ширина которой равна ширине зазора между кромками, при этом токоподвод смещают относительно сварочной дуги в направлении движения свариваемой заготовки на величину, пропорциональную толщине стенки трубной заготовки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-20—Публикация

1992-04-22—Подача