Изобретение относится к трубосварочному производству и предназначено для получения сварных труб, преимущественно толстостенных с отношением d/s = 8...25 из нержавеющих марок сталей и сплавов.

Известен трубосварочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными неприводными и горизонтальными приводными валками, направляющий нож и опорно-сварочный узел, в корпусе которого смонтирована пара вертикальных роликов и образующий с ними калибр горизонтальный ролик, установленный в опоре [1].

Недостаток этого устройства заключается в том, что из-за отсутствия привода поворота горизонтального ролика его деформация приводит к увеличению усилия в сварочном калибре, что приводит к увеличению опасности появления горячих трещин в трубах в районе шва, а это в свою очередь снижает качество сварного соединения, особенно при сварке толстостенных труб.

Наиболее близким к изобретению является трубосварочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными и горизонтальными валками, опорно-сварочный узел, в корпусе которого смонтирован сварочный инструмент, имеющий пару вертикальных ручьевых роликов и образующий с ними калибр горизонтальный ролик, установленный в опоре, имеющей привод поворота в плоскости, перпендикулярной осям вертикальных роликов [2].

Недостаток прототипа заключается в том, что при сварке толстостенных труб в сварочном калибре наличие одного приводного горизонтального ролика не может создать момента, который бы обеспечил поворот трубной толстостенной заготовки при наведении стыка кромок на источник сварки. Отсутствие такого момента приводит к неточному наведению стыка кромок, а это не дает возможности обеспечить стабильное положение стыка кромок и предотвратить его раскрытие и тем самым повысить качество сварного соединения и увеличить производительность стана за счет увеличения скорости сварки.

Предлагаемое техническое решение позволяет повысить производительность и качество сварного соединения преимущественно толстостенных труб путем стабильного положения стыка кромок за счет более устойчивого положения трубной заготовки в сварочном калибре.

Для достижения технического результата предлагается трубосварочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными и горизонтальными валками, опорно-сварочный узел, в корпусе которого смонтирована пара вертикальных ручьевых роликов и образующий с ними калибр горизонтальный ролик, установленный в опоре, и привод ее поворота в плоскости, перпендикулярной осям вертикальных роликов.

Новым в стане является то, что он снабжен установленными в корпусе опорно-сварочного узла дополнительной парой вертикальных роликов и образующим с ними калибр дополнительным, имеющим приводную опору, горизонтальным роликом, ось которого, как и основного, смещена от оси вертикальных роликов на величину, равную радиусу ручья последних, а на опорах обоих горизонтальных роликов смонтированы шестерни зубчатой передачи, соединенные паразитной шестерней.

Введение дополнительного калибра позволяет создать момент, обеспечивающий быстродействие поворота толстостенной трубной заготовки при наведении стыка кромок под сварочную горелку, что приводит к стабильному положению стыка кромок и, тем самым, к повышению производительности и качества сварного шва.

Смещение осей горизонтальных роликов от соответствующих осей вертикальных роликов приводит к снижению сил трения в каждом из калибров, что обеспечивает стабильное положение стыка кромок в сварочном калибре, а это приводит к уменьшению непроваров, прожогов и повышению качества сварного шва.

Наличие зубчатой передачи с паразитной шестерней обеспечивает одновременный поворот основных и дополнительных горизонтальных роликов на один и тот же угол и тем самым повышает точность наведения стыка кромок под сварочную горелку, особенно при изготовлении толстостенных труб.

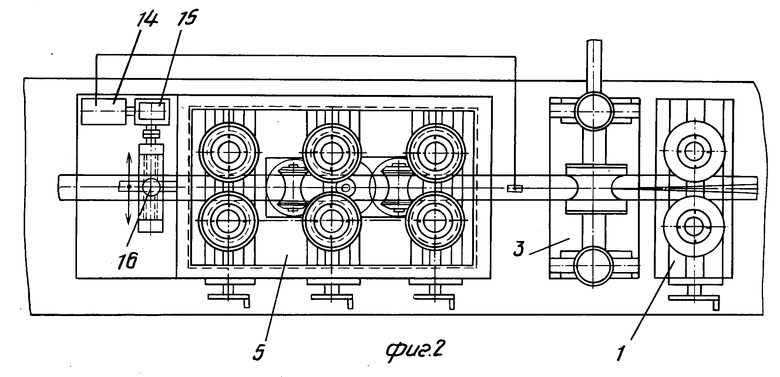

На фиг.1 представлен стан, общий вид; на фиг.3 - то же, план; на фиг.3 - калибр, образованный вертикальными и горизонтальными роликами.

Трубосварочный стан содержит формовочные клети 1 с неприводными вертикальными валками 2, формовочные клети 3 с приводными горизонтальными валками 4, опорно-сварочный узел 5, расположенный перед ним датчик 6 положения стыка кромок и калибрующие клети.

В корпусе 7 опорно-сварочного узла размещен сварочный инструмент, имеющий пару вертикальных ручьевых роликов 8 и образующий с ними калибр горизонтальный ролик 9. установленный в опоре 10. В этом же корпусе размещен также дополнительный калибр, образованный парой дополнительных вертикальных роликов 11 и одним дополнительным горизонтальным роликом 12, установленным в опоре 13.

Привод опор 10 и 13 горизонтальных роликов осуществляют от электродвигателя 14 через редуктор 15, передачу 16 винт-гайка, шарнирно связанный с ней рычаг 17 и зубчатую передачу с паразитной шестерней 18, зацепляемой с шестернями 19 и 20 этой передачи, смонтированными соответственно на опорах 10 и 13.

Электродвигатель 14 привода поворота опор горизонтальных роликов в плоскости, перпендикулярной осям вертикальных роликов, связан электрически с датчиком 6 положения стыка кромок.

Для обеспечения стабильной зоны кристаллизации сварного шва в корпусе опорно-сварочного узла стационарно установлена вертикальная пара роликов 21.

Трубная заготовка 22 находится одновременно во всех клетях стана и в опорно-сварочном узле.

В процессе работы трубная заготовка 22 формуется из ленты в валках 2 и 4 формовочных клетей 1 и 3 и выходит из последней клети полностью сформованной.

Сформованная трубная заготовка 22 далее поступает в опорно-сварочный узел 5, где происходит точная регулировка положения стыка свариваемых кромок, дальнейшее их обжатие и сварка.

Отклонение стыка от оси сварки фиксируется датчиком 6 положения стыка кромок, сигнал от которого управляет приводом опор 10 и 13 горизонтальных роликов 9 и 12. При отклонении кромок сигнал с датчика поступает на электродвигатель 14, который через редуктор 15, передачу 16 винт-гайка, рычаг 17 передает движение на опоры 10 и 13 роликов 9 и 12. В результате эти ролики поворачиваются в плоскости, перпендикулярной осям вертикальных роликов 8 и 11 в необходимом направлении, создавая таким образом тангенциальную составляющую усилия, под действием которого трубная заготовка поворачивается вокруг своей оси и стык занимает оптимальное положение относительно оси сварочной горелки (на чертеже не указано). При этом сигнал от датчика прекращается - привод неподвижен. Таким образом обеспечивается постоянное слежение и регулирование положения стыка свариваемых кромок.

Обжатие трубной заготовки происходит в дополнительном калибре, образованном парой вертикальных роликов 11 и горизонтальным роликом 12. В этом калибре кромки трубной заготовки сходятся, т.е. выбирается зазор, обусловленный упругим пружинением. Выходящая из дополнительного калибра заготовка поступает в калибр, образованный парой вертикальных роликов 8 и горизонтальным роликом 9, где происходит сварка трубной заготовки. Положение горелки может быть выбрано таким образом, чтобы обеспечить наиболее оптимальное положение шва.

Сваренная трубная заготовка поступает далее в стационарные вертикальные ролики 21, которые обеспечивают стабильную зону кристаллизации сварного шва, а затем заготовка калибруется в калибрующих клетях.

Предлагаемый стан позволяет повысить скорость сварки и качество сварного соединения труб, преимущественно толстостенных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

Использование: в трубосварочном производстве при производстве сварных труб, преимущественно толстостенных, из нержавеющих марок сталей и сплавов. Сущность изобретения: трубосварочный стан включает последовательно установленные формовочные клети с вертикальными и горизонтальными валками, опорно-сварочный узел, в корпусе которого смонтирована пара вертикальных ручьевых роликов и образующий с ними калибр горизонтальный ролик, размещенный в опоре. Опорно-сварочный узел имеет также дополнительную пару вертикальных роликов и образующий с ними калибр дополнительный, имеющий приводную опору, горизонтальный ролик. Оси горизонтальных роликов смещены от осей вертикальных роликов на величину, равную радиусу ручья последних. Опоры обоих горизонтальных роликов связаны между собой зубчатой передачей с паразитной шестерней. 3 ил.

ТРУБОСВАРОЧНЫЙ СТАН, содержащий последовательно установленные с чередованием формовочные клети с вертикальными и горизонтальными валками, опорно-сварочный узел, в корпусе которого смонтирован сварочный инструмент, имеющий пару вертикальных ручьевых роликов и образующий с ними калибр горизонтальный ролик, установленный в опоре, снабженной приводом поворота в плоскости, перпендикулярной осям вертикальных роликов, отличающийся тем, что он снабжен установленными в корпусе опорного сварочного узла перед сварочным инструментом по ходу технологического процесса дополнительной парой вертикальных роликов и образующим с ними калибр дополнительным горизонтальным роликом с опорой, оси основного и дополнительного горизонтальных роликов смещены от осей соответствующих вертикальных роликов на величину, равную радиусу ручья последних, при этом опоры обоих горизонтальных роликов снабжены зубчатыми шестернями и связывающей их паразитной шестерней.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1992-07-27—Подача