Изобретение относится к трубному производству, в частности к трубоэлектросварочному производству, и может быть использовано при производстве прямошовных сварных труб большого диаметра.

Известен способ изготовления прямошовных труб (патент РФ №2468981, B21C 37/08 (2006.01) B21D 5/10 (2006.01), опубл. 10.07.2013 г.), выбранный в качестве прототипа, включающий пошаговую подгибку продольных кромок заготовки одновременно с двух сторон, формовку основной части профиля на прессе шаговой формовки, сборку заготовки и сварку ее кромок технологическим швом на сборочно-сварочном стане. При этом пошаговую подгибку продольных кромок осуществляют до получения участков с постоянным радиусом кривизны и прикромочных участков с переменным радиусом кривизны. При формовке основного участка на прессе шаговой формовки осуществляют формовку прикромочных участков, при этом сборку заготовки выполняют на сборочно-сварочном стане с настройкой калибра на величину овализации заготовки.

Недостатком данной технологии является то, что геометрия трубной заготовки в прикромочной зоне перед соединительной сваркой на сборочно-сварочном стане зависит одновременно от результатов и формовки и подгибки кромок, т.е. при правильно выбранном радиусе предварительной подгибки кромок и неточно выбранном погружении инструмента при пошаговой формовке крайних участков велика вероятность образования угловатости шва на сборочно-сварочном стане. Данный результат может быть также благодаря и некоторой разности между фактическими механическими свойствами металла листов в пределах одной плавки/партии. Последний фактор характерен для металла контролируемой прокатки, широко используемого для производства сварных труб большого диаметра. Данная проблема в рассматриваемом прототипе решается упругой овализацией на сборочно-сварочном стане. Данное решение неприемлемо в тех случаях, когда требуемая овализация составляет величину выше 30 мм, а также при работе с металлом высоких классов прочности (предел текучести выше 600 МПа). При выходе трубы из калибра происходит распружинение профиля трубы, что может привести к разрушению соединительного шва или образованию в нем надрывов, что при сварке под флюсом рабочих швов часто приводит к образованию сварочных дефектов.

Техническая задача, решаемая изобретением, заключается в гарантированном, независимом от качества формовки, обеспечении требуемой геометрии прикромочной зоны (в зависимости от диаметра трубы 200÷400 мм).

Поставленная задача решается за счет того, что после формовки плоского листа любым из известных способов формовки прикромочная зона подвергается догибке с применением однорадиусного инструмента. Трубная заготовка после формовки зазором вниз подается на входной стол, представляющий собой регулируемую по высоте секцию рольганга с роликами специального профиля, откуда (фиг.1) заготовка через пару вертикально расположенных направляющих роликов (поз.2) подается в пространство между нижним валком (поз.3) и верхним роликом (поз.1). Крутящий момент на нижнем валке создается гидромотором. Верхний ролик (поз.1) представляет собой траверсу, жестко соединенную с валом, на котором свободно вращаются рабочие тела верхнего инструмента. Усилие гибки создается двумя гидроцилиндрами, штоки которых соединены с тягами, проходящими через зазор трубной заготовки, которые прижимают рабочие тела верхнего ролика к внутренней поверхности трубной заготовки через траверсу. В процессе прохождения трубной заготовки через инструмент (поз.4,6; поз.5,6 на фиг.2) положение кромок в горизонтальной плоскости фиксируется как самим инструментом за счет разделительного кольца на нижнем валке (поз.4 на фиг.2), так и двумя парами направляющих роликов. Передний конец трубной заготовки с догнутыми кромками выходит на выходной стол, по конструкции аналогичный входному, но с роликами обычного для транспортных рольгангов профиля. На данной установке имеется возможность осуществлять догибку кромок в несколько проходов (с реверсом), при этом усилие гибки, так же как и вертикальное положение входного и выходного столов, на каждом проходе может быть различно.

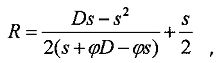

Геометрические параметры инструмента (фиг.2) рассчитываются следующим образом:

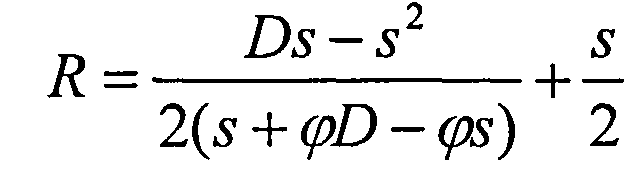

Радиус нижнего валка:

где R - радиус нижнего валка;

D - номинальный наружный диаметр трубы;

s - номинальная толщина стенки трубы;

φ - коэффициент распружинения, равный для большинства трубных сталей 0,002 (0,2%).

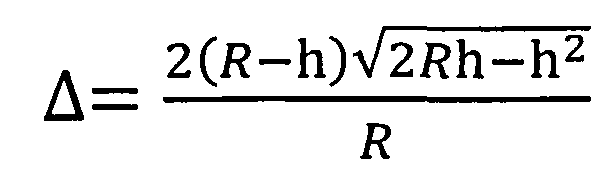

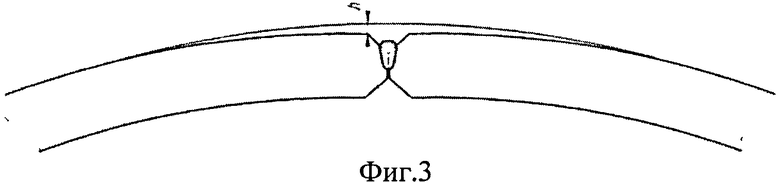

Горизонтальное смещение центра кривизны нижнего валка (фиг.3):

где R - радиус нижнего валка;

h - отличное от ноля требуемое значение стрелы перегиба кромок (фиг.3).

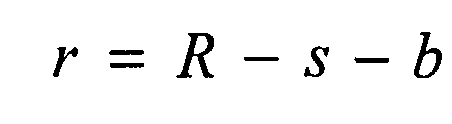

Данная независимая переменная вводится для предварительной компенсации сварочных деформаций, образующихся в результате сварки под флюсом внутреннего шва, и составляет в зависимости от диаметра трубы и толщины стенки 1÷3 мм. Радиус верхнего ролика определяется следующим образом:

где R - радиус нижнего валка;

s - номинальная толщина стенки трубы;

b - технологический зазор, принимаемый в большинстве случаев 7÷10 мм.

Горизонтальное смещение центра кривизны верхнего ролика в большинстве случаев принимается равным рассчитанному по формуле выше горизонтальному смещению центра кривизны нижнего валка или выполняется больше на 1÷5 мм.

Управление калибрами инструмента догибки кромок

Как было указано выше, радиус нижнего догибочного валка определяется как функция от двух переменных - наружного диаметра трубы и толщины стенки. При этом в целях унификации инструмента для догибки кромок (прежде всего нижних валков) актуальна дополнительная техническая задача - обеспечение требуемой геометрии прикромочной зоны трубной заготовки определенного типоразмера с использованием существующего инструмента, профиль которого рассчитан под другое сочетание «наружный диаметр/толщина стенки». Данная задача решается путем перемещения и фиксации рабочих тел верхнего ролика от центра калибра к периферии (если актуальная толщина стенки меньше оптимальной для соответствующей пары инструмента, т.е. радиус нижнего валка больше требуемого, а радиус верхнего меньше). Если актуальная толщина стенки больше оптимальной, подбирается верхний ролик меньшего радиуса с разведением рабочих тел аналогично описанному выше. Таким образом, в условиях реального производства для обеспечения догибки кромок труб определенного наружного диаметра и некоторого диапазона толщин стенок необходимо иметь один нижний валок с радиусом, рассчитанным примерно на середину диапазона толщин, и два верхних ролика. Один с радиусом, соответствующим нижнему:

r=R-s-7…10 мм,

где R - радиус нижнего валка;

s - номинальная толщина стенки трубы;

b - технологический зазор, принимаемый обычно 7÷10 мм,

и вторую, радиус которой рассчитывается по той же формуле исходя верхнего предела диапазона толщин стенки труб. Требуемая величина разведения верхних роликов определяется графоаналитически.

После догибки кромок следуют остальные технологические операции: сборка и сварка соединительного шва; сварка рабочих швов; экспандирование; контроль.

Использование данного способа изготовления прямошовных сварных труб большого диаметра позволяет существенно повысить качество геометрии труб, снизить общий уровень остаточных напряжений при одновременном снижении количества и номенклатуры используемого технологического инструмента.

Данный способ изготовления прямошовных сварных труб большого диаметра использован на линии по производству прямошовных труб в трубоэлектросварочном цехе ОАО «ВТЗ».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов | 2017 |

|

RU2660464C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

Изобретение относится к трубному производству, в частности к трубоэлектросварочному производству, и может быть использовано при производстве прямошовных сварных труб большого диаметра. После формовки трубной заготовки осуществляют догибку кромок центральной части профиля двумя верхними роликами и нижним валком с определенным радиусом. Улучшается геометрия труб. 3 ил.

Способ изготовления прямошовных сварных труб большого диаметра, включающий формовку плоского листа в профиль и сварку его кромок технологическим швом, отличающийся тем, что центральную часть профиля кромок догибают после его формовки инструментом в виде нижнего валка и двух верхних роликов, причем радиус нижнего валка определяют по формуле:

а радиус верхнего ролика - по формуле:

r=R-s-b,

где R - радиус нижнего валка;

D - номинальный наружный диаметр трубы;

s - номинальная толщина стенки трубы;

φ - коэффициент распружинения;

r - радиус верхнего ролика;

b - технологический зазор, равный 7-10 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1996 |

|

RU2100115C1 |

| Способ изготовления прямошовных электросварных труб большого диаметра | 1990 |

|

SU1787614A1 |

| Способ производства сварных прямошовных труб | 1977 |

|

SU707642A1 |

| ВПТБ | 0 |

|

SU389991A1 |

Авторы

Даты

2015-12-20—Публикация

2014-02-19—Подача