Изобретение относится к трубосварочному производству, а точнее к производству электросварных прямошовных труб большого диаметра конечной длины.

Известен стан для изготовления прямошовных труб, см. авторское свидетельство СССР 1755991, кл. В 21 С 37/08, 1990 г., состоящий из подающего рольганга, устройства для ориентирования трубной заготовки, цепного заталкивателя, сборочно-сварочного узла и выходного рольганга. Сборочно-сварочный узел выполнен в виде сварочной клети известным образом (см. а.с. СССР 1636083, кл. В 21 С 37/08, 1989 г.) и содержит обойму с основаниями, установленную на плитовине, и сварочный аппарат. В отверстиях оснований размещены верхние и боковые роликовые кассеты с механизмами их регулировки. Механизм регулировки роликовых кассет выполнен в виде двух кинематических пар винт-гайка и снабжен вилкой, жестко прикрепленной к основанию обоймы, и сухарем, выступ которого шарнирно закреплен на основании обоймы, винт одной из пар смонтирован шарнирно на сухаре, а гайка жестко закреплена на роликовой кассете, винт другой кинематической пары соединен с плечом сухаря, а гайка закреплена на вилке, кинематические пары для перемещения верхних роликовых кассет расположены параллельно оси основания обоймы, а кинематические пары для перемещения боковых кассет расположены по радиусу основания обоймы. Сварочный аппарат установлен между верхними роликовыми кассетами.

Недостатками данной конструкции стана являются: во-первых, ограничение технологических возможностей стана из-за отсутствия возможности, позволяющей перемещать сварочную клеть вертикально на разные уровни, т.е. под углом, проводить сварку как на спуск, так и на подъем при прохождении трубной заготовки через стан. Во-вторых, при переходе в стане на изготовление трубы другого типоразмера или из другого материала и с другой толщиной стенки уходит много вспомогательного времени на подъем клетей, так как сварочную клеть поднимают с помощью крана, предварительно откручивают все болты, соединяющие ее с плитовинами, затем устанавливают специальные подкладки на плитовины, клеть опускают и крепят, при этом необходимость точного совмещения отверстий под крепежные болты на плитовинах, подкладках и корпусе клети ведет к дополнительным трудностям. В-третьих, не обеспечивается высокое качество труб в связи с невозможностью дополнительного регулирования схождения кромок заготовки в конце ее сварки, что приводит к образованию дефектов в процессе сварки и к дополнительной обрези трубы на концах.

Из известных станов для сборки и сварки труб наиболее близким по технической сущности является стан, описанный в авторском свидетельстве СССР 912321, кл. В 21 С 37/08, 1979 г.

Этот стан содержит приемный рольганг, ориентирующее устройство для точной установки заготовки по оси сварки, цепной заталкиватель, устройство для сварки и выходной рольганг. Устройство для сварки выполнено в виде сварочной клети, через калибр которой трубная заготовка проталкивается цепным заталкивателем. Цепь с захватами цепного заталкивателя проходит через приемный рольганг и сварочную клеть и выдает трубу на выходной рольганг.

Основным недостатком известной конструкции стана является недостаточное качество свариваемых труб из-за того, что в стане невозможно производить сварку на спуск и на подъем, которые могли бы обеспечить полное заполнение оплавляемой ванны, требуемой при формировании шва.

Другим недостатком известной конструкции стана являются затраты на вспомогательное время при подъеме сварочной клети краном во время перехода на изготовление труб другого типоразмера или из другого материала и с другой толщиной стенки.

Кроме того, при сварке концевых участков заготовка в стане закреплена консольно и нет возможности воздействовать на трубную заготовку для поддержания минимального зазора между ее кромками.

Задача настоящего изобретения состоит в создании стана, позволяющего повысить качество сварного шва путем обеспечения полного заполнения оплавляемой ванны при формировании шва, используя возможность производить сварку на спуск и на подъем, а также повысить производительность за счет сокращения вспомогательного времени при переходе на изготовление труб другого типоразмера или другого материала и с другой толщиной стенки.

Следующей целью данного изобретения является повышение выхода годного.

Поставленная задача достигается тем, что в стане для сборки и сварки прямошовных труб большого диаметра конечной длины, содержащем приемный рольганг, ориентирующее устройство, цепной заталкиватель, устройство для сварки и выходной рольганг, согласно изобретению устройство для сварки выполнено в виде последовательно расположенных входной и сварочной клетей, установленных симметрично относительно продольной оси стана на плитовине посредством цилиндрических штырей, пружин, мерных подкладок и клиньев, под которые в цилиндрических штырях выполнены сквозные пазы, и сварочного аппарата, на плитовине также установлены поддерживающие ролики и попарно с каждой стороны клети механизмы перемещения клетей в вертикальной плоскости с возможностью установки их на разные уровни, а в сварочной клети дополнительно установлены центральные боковые роликовые кассеты, на корпусе которых в месте сварки шва на направляющих смонтированы ползуны с роликами и механизмы их перемещения.

Такое конструктивное выполнение стана позволяет повысить качество сварного шва путем обеспечения полного заполнения оплавляемой ванны при формировании шва, используя возможность производить сварку на спуск и на подъем, и повысить производительность за счет сокращения вспомогательного времени при переходе на изготовление труб другого типоразмера или из другого материала и с другой толщиной стенки.

Все трубные заготовки имеют небольшую криволинейную образующую по всей длине и развал по концам кромок, образующиеся за счет концевых эффектов при формовке и качества материала листа. При сборке и сварке таких заготовок в конструкции стана предусмотрены механизмы перемещения клетей по высоте в вертикальной плоскости, воздействуя штоками гидроцилиндров этих механизмов на опорные площадки корпусов входной и сварочной клетей, можно регулировать угол наклона, причем ход перемещения клетей по высоте на фиксированных цилиндрических штырях компенсируется за счет изменения высоты пружин. Сварка заготовки в стане как на спуск, так и на подъем, сохраняет постоянным расстояние между поверхностью свариваемого шва и вылетом электрода, что способствует полному заполнению шва, и улучшает его качество.

При переходе на изготовление в стане труб другого типоразмера на цилиндрических штырях ставят или вынимают клинья и убирают необходимое количество мерных подкладок, затем клети поднимают или опускают при помощи механизмов перемещения клетей, устанавливают под клети подкладки и клети опускают, а затем фиксируют их положение и ставят клинья. Такая быстрая перевалка сокращает вспомогательное время при переходе на изготовление труб другого типоразмера и повышает производительность.

Кроме того, развал по кромкам по концам трубных заготовок затрудняет качественную сварку концов заготовки, а ремонт экспандированных газопроводных труб на длине конца 300 мм сваркой не допускается, идет большая обрезь концов, поэтому в сварочной клети стана на боковых роликовых кассетах в направляющих на ползунах смонтированы ролики, которые могут независимо от других роликов кассеты в месте сварки воздействовать на трубную заготовку, перемещаясь горизонтально с помощью механизмов перемещения ползунов до тех пор, пока не сведутся кромки заготовки и обеспечится хорошее условие сварки шва на конце заготовки. Это позволит снизить значительную обрезку концов и увеличить выход годного.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 изображен стан для сборки и сварки прямошовных труб большого диаметра конечной длины;

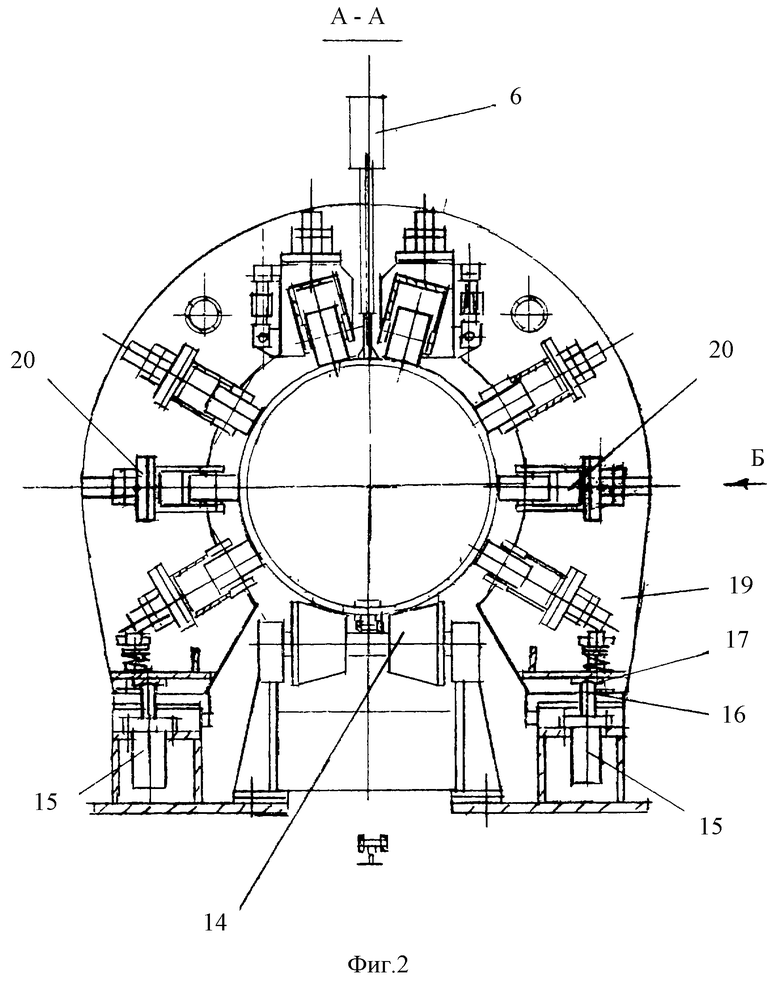

на фиг.2 - разрез А-А на фиг.1;

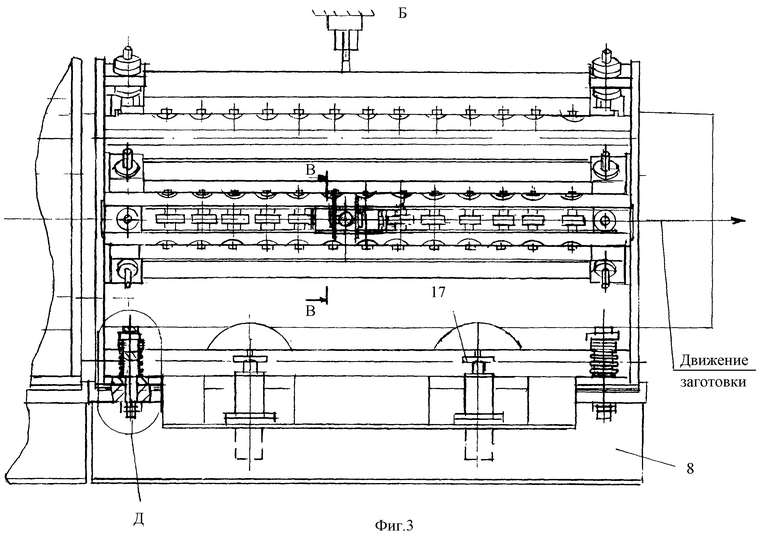

на фиг.3 - вид Б на фиг.2;

на фиг.4 - разрез В-В на фиг.3;

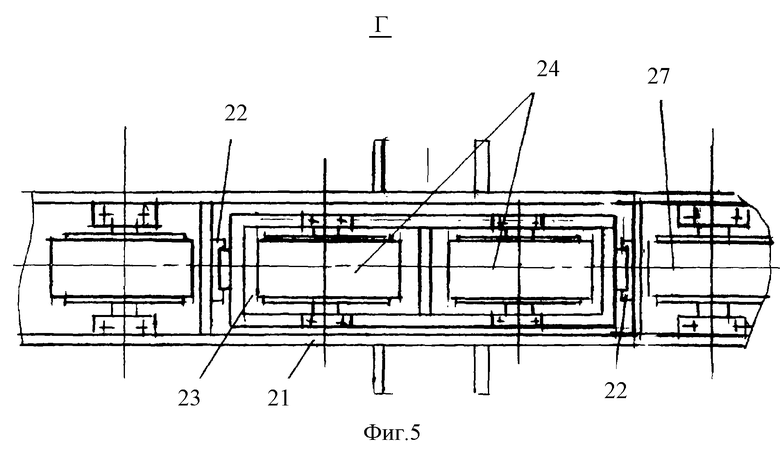

на фиг.5 - вид Г на фиг.4;

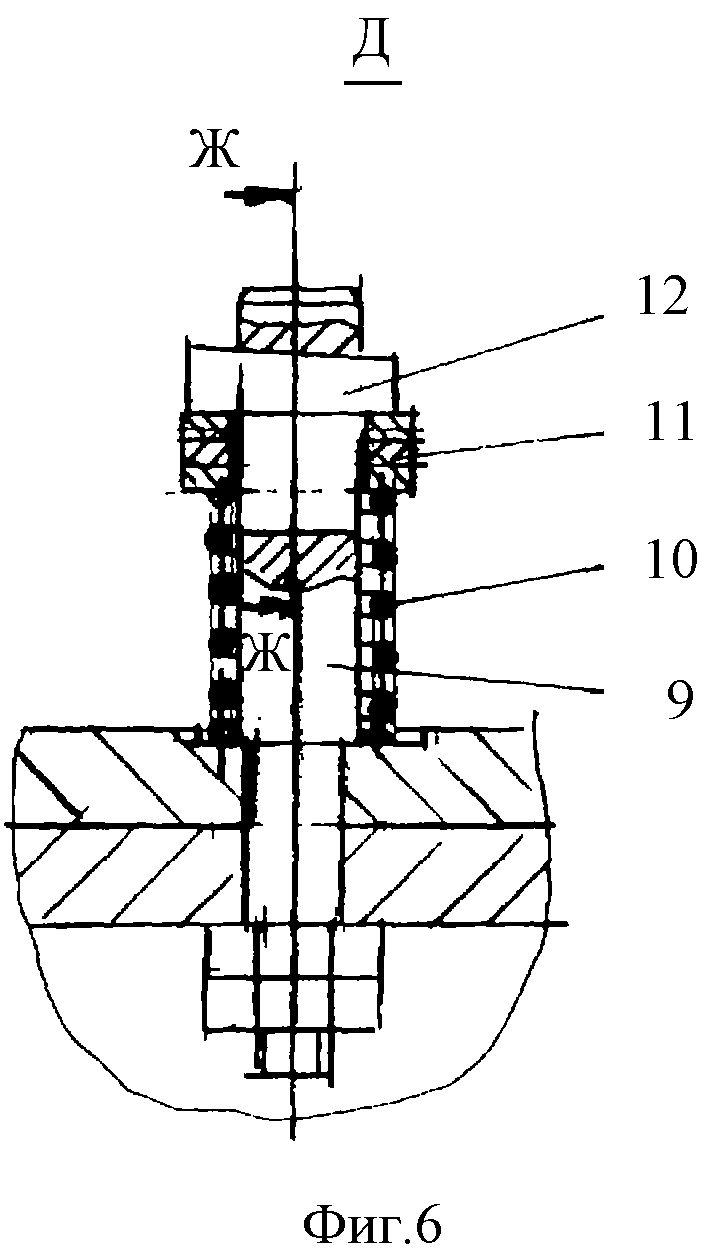

на фиг.6 - вид Д на фиг.3;

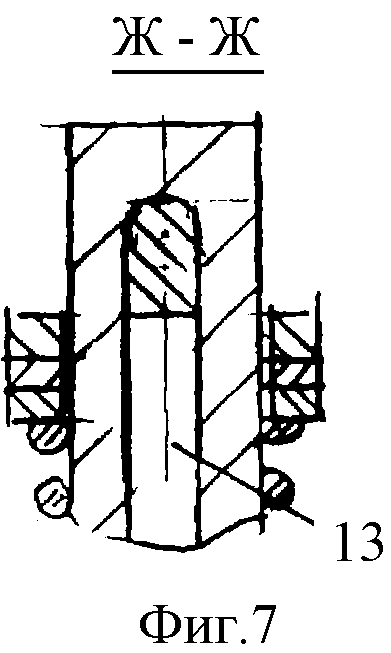

на фиг.7 - разрез Ж-Ж на фиг.6.

Стан для сборки и сварки прямошовных труб большого диаметра конечной длины содержит приемный рольганг 1, ориентирующее устройство 2, цепной заталкиватель 3, устройство для сварки, состоящее из входной 4, сварочной 5 клетей и сварочного аппарата 6, выходной рольганг 7 и плитовины 8. Входная 4 и сварочная 5 клети установлены на плитовины 8 симметрично относительно продольной оси стана, а затем зафиксированы на цилиндрических штырях 9 с помощью пружин 10, мерных подкладок 11 и клиньев 12. В цилиндрических штырях 9 выполнены сквозные пазы 13. Усилие для сжатия пружин 10 и их ход регулируется мерными подкладками 11 и клиньями 12, пропущенными через сквозные пазы 13 в цилиндрических штырях 9. На плитовинах 8 установлены также поддерживающие ролики 14 и попарно с каждой стороны клети механизмы 15 перемещения клетей в вертикальной плоскости с возможностью установки клетей на разные уровни.

Механизмы 15 перемещения клетей содержат гидроцилиндры, у которых торцовые поверхности штоков 16 постоянно находятся в контакте с опорными площадками 17 на корпусе 18 входной 4 и корпусе 19 сварочной 5 клетей. Управление механизмами 15 перемещения клетей осуществляется по специальной программе.

В сварочной клети 5 дополнительно установлены центральные боковые роликовые кассеты 20, на корпусе 21 которых, в месте свари шва, на направляющих 22 смонтированы ползуны 23 с установленными на них роликами 24 и соединенные посредством шарнира 25 с механизмами 26 перемещения ползунов. Механизмы 26 перемещения ползунов закреплены на корпусе 21 роликовой кассеты 20. Ролики 27 на кассете 20 и ролики 24 на ползунах 23 установлены в одной плоскости. Ролики 24, установленные на ползунах 23, могут перемещаться независимо от роликов 27, установленных на кассете 20.

Стан работает следующим образом.

Перед подачей заготовки 28 в стан настраивают соответствующий калибр входной 4 и сварочной 5 клетей за счет роликовых кассет. Затем заготовка 28 поступает на приемный рольганг 1 и ориентирующее устройство 2, где она точно устанавливается по оси сварки раскрытыми кромками вверх и цепным заталкивателем 3 с заправочной скоростью или со скоростью сварки по роликам приемного рольганга 1 и поддерживающим роликам 14, смонтированным на плитовинах 8, подается во входную клеть 4. В клети 4 происходит постепенное плавное схождение кромок. Затем заготовка поступает в сварочную клеть 5, где производят полное схождение кромок до сварочного калибра. При необходимости кромки выравнивают по высоте, регулируя роликовые кассеты. Ролики 24, смонтированные на ползунах 23, независимо от других роликов 27 кассеты 20 воздействуют во время сварки на концы трубной заготовки 28, перемещаясь горизонтально с помощью механизмов 26 перемещения ползунов до тех пор, пока не сведутся кромки заготовки и обеспечится хорошее условие сварки шва на конце заготовки.

Сваренная в стане заготовка выдается цепным заталкивателем 3 на выходной рольганг 7.

Все трубные заготовки имеют небольшую криволинейную образующую по всей длине и развал по концам кромок, образующиеся за счет концевых эффектов при формовке и качества материала листа. При сборке и сварке таких заготовок в конструкции стана предусмотрены механизмы 15 перемещения клетей по высоте в вертикальной плоскости, воздействуя штоками 16 гидроцилиндров этих механизмов на опорные площадки 17 корпусов 18, 19 входной 4 и сварочной 5 клетей, можно регулировать угол наклона, причем ход перемещения клетей по высоте на фиксированных цилиндрических штырях 9 компенсируется за счет изменения высоты пружин 10. Сварка заготовки в стане как на спуск, так и на подъем, сохраняет постоянным расстояние между поверхностью свариваемого шва и вылетом электрода, что способствует полному заполнению шва, и улучшает его качество.

При переходе на изготовление в стане труб другого типоразмера на цилиндрических штырях 9 вынимают клинья 12 и убирают или ставят необходимое количество мерных подкладок 11, затем клети поднимают или опускают при помощи механизмов 15 перемещения клетей, устанавливают на плитовины 8 под клети подкладки или вынимают и клети опускают. Затем фиксируют их положение и ставят клинья.

Предложенный стан для сборки и сварки прямошовных труб большого диаметра конечной длины по сравнению с известными позволяет повысить качество сварного шва путем обеспечения полного заполнения оплавляемой ванны при формировании шва, используя возможность производить сварку и на спуск, и на подъем, а также повысить производительность за счет сокращения вспомогательного времени при переходе на изготовление труб другого типоразмера или другого материала и с другой толщиной стенки.

Кроме того, данное конструктивное решение позволяет значительно снизить обрезку концов труб и увеличить выход годного за счет обеспечения качественной сборки кромок на концевых участках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2003 |

|

RU2243840C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБНЫХ ЗАГОТОВОК ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2006 |

|

RU2321484C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2015 |

|

RU2612881C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2008 |

|

RU2361691C1 |

Изобретение относится к трубосварочному производству, в частности к производству электросварных прямошовных труб большого диаметра конечной длины. Сущность: стан для сборки и сварки прямошовных труб большого диаметра конечной длины содержит приемный рольганг, ориентирующее устройство, цепной заталкиватель, устройство для сварки и выходной рольганг, при этом устройство для сварки выполнено в виде последовательно расположенных входной и сварочной клетей, установленных симметрично относительно продольной оси стана на плитовине посредством цилиндрических штырей, пружин, мерных подкладок и клиньев, под которые в цилиндрических штырях выполнены сквозные пазы, и сварочного аппарата. На плитовине также установлены поддерживающие ролики и попарно с каждой стороны клети механизмы перемещения клетей в вертикальной плоскости с возможностью установки их на разные уровни. В сварочной клети дополнительно установлены центральные боковые роликовые кассеты, на корпусе которых в месте сварки шва на направляющих смонтированы ползуны с роликами и механизмами их перемещения. Изобретение обеспечивает повышение качества сварного шва, производительности и увеличение выхода годного. 1 з.п.ф-лы, 7 ил.

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

| Стан для изготовления прямошовных труб | 1990 |

|

SU1755991A1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ | 1992 |

|

RU2040989C1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| DE 19928349, 04.01.2001 | |||

| US 3358113, 12.12.1967. | |||

Авторы

Даты

2003-11-10—Публикация

2002-01-15—Подача