Изобретение относится к станкостроению, а именно к гибким поточным линиям для производства кузовов автомобилей.

Целью изобретения является повышение степени гибкости за счет создания условий для обхода отдельных рабочих позиций при сбоях в технологическом процессе.

Это обеспечивается связью входных накопителей и выходных узлов разных потоков дополнительным транспортным средством, пересекающих потоки обработки.

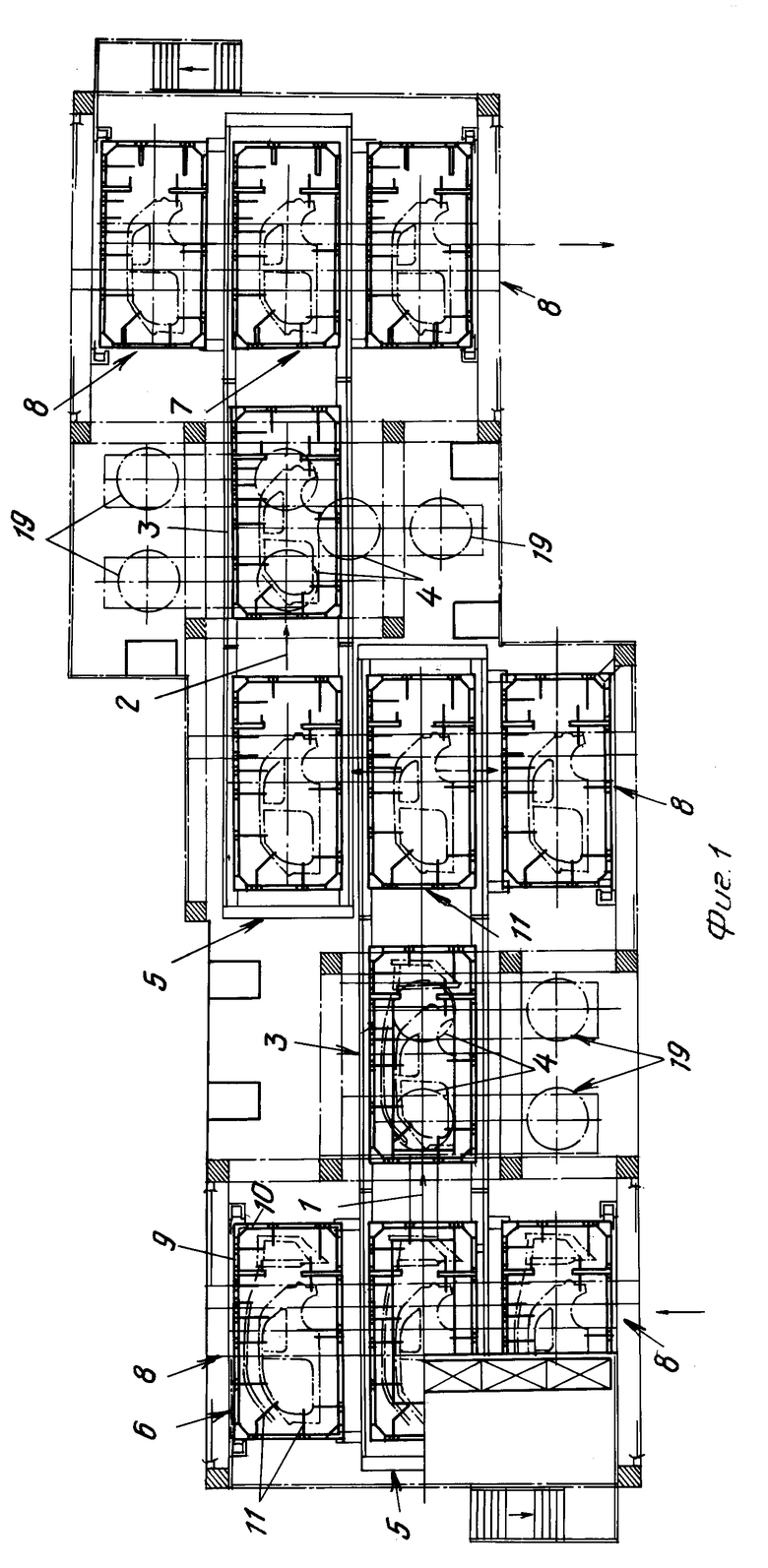

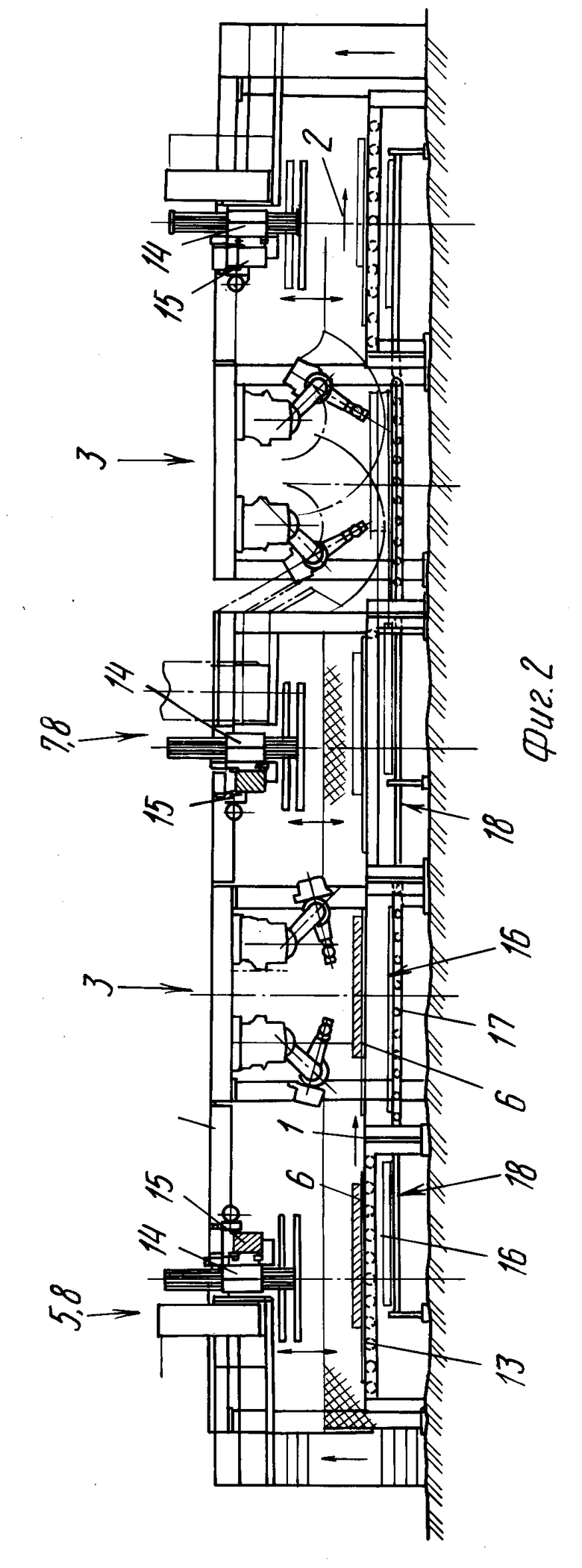

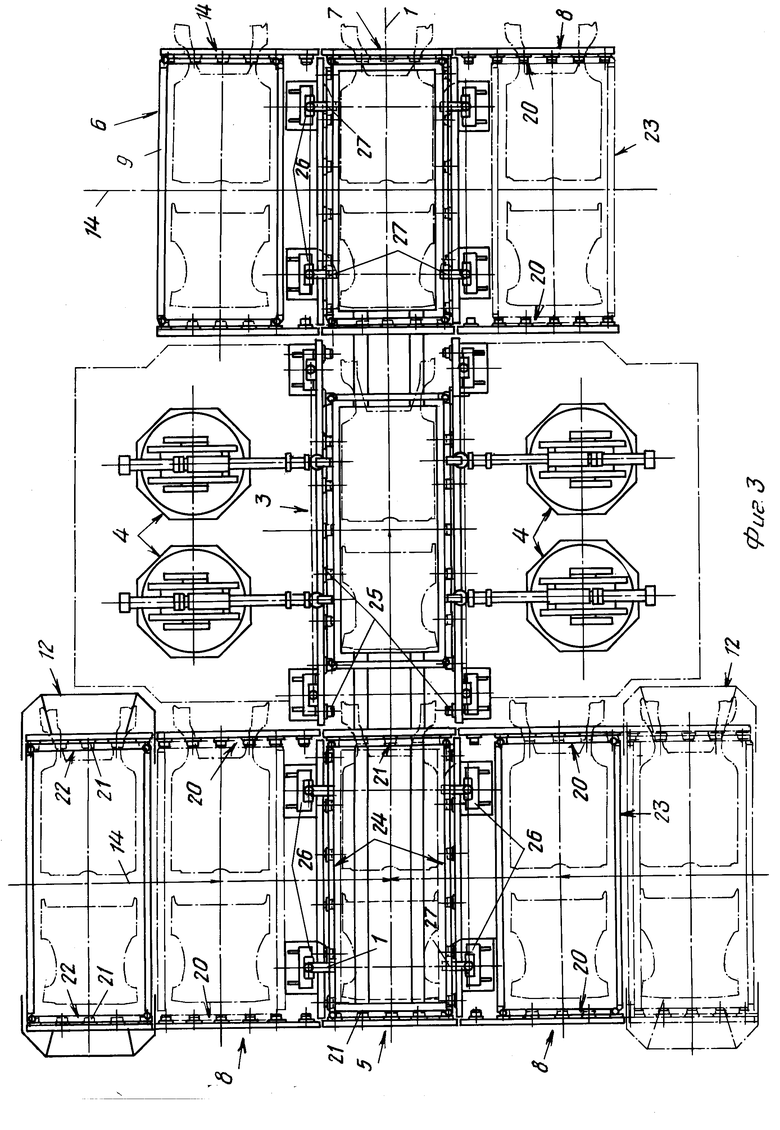

На фиг. 1 показаны два соединенных друг с другом потока обработки, план; на фиг. 2 то же, вид сбоку; на фиг. 3 обрабатывающий узел с пересекающимися рольгангами, план; на фиг. 4 то же, вид спереди.

Два соединенных друг с другом обрабатывающих узла можно составить из смещенных друг к другу автоматических линий 1 и 2 с параллельными потоками. В центре каждой из линий находится рабочий узел 3, образованный промышленными роботами 4 портального типа (фиг. 2).

Перед каждым узлом 3 в линиях установлен входной узел 5 для носителя 6 деталей. В направлении транспорта рабочих узлов 3 в линиях предусмотрены выходные узлы 7.

Рядом с входным и выходным узлами 5 и 7 установлены накопители 8, в которые вводят носители 6 деталей, выполненные в виде рамы. Носитель деталей имеет установленные параллельно друг другу лонжероны 9, соединенные посредством поперечных лонжеронов 10. От лонжеронов 9 и 10 выступает несколько приемных элементов 11 накопителя 8, заходящих в свободное внутреннее пространство носителя 6 деталей. Эти приемные элементы 11 предназначены для перегрузки деталей.

Носитель 6 деталей можно подводить к одному из накопителей 8, например, при помощи управляемой самоходной тележки 12, направленной по рельсам или индуктивно. Каждая из автоматических линий связывает между собой входные, выходные и рабочие узлы при помощи конвейеров 13, а обе линии связаны друг с другом посредством дополнительных транспортных средств 14, пересекающих линии 1 и 2. В одном из вариантов дополнительное транспортное средство имеет вид подсевного робота, перемещающегося вдоль траверсы 15 поперечно линиям 1 и 2. Подвесной робот имеет также подъемное приспособление.

Как только носитель 6 деталей поперечно смещен во входной узел 5, носитель деталей перемещают при помощи линейного конвейера 13 из входного узла 5 в рабочий узел 3, где имеется инструментальный блок 16. В примере выполнения согласно изобретению исходят из того, что инструментальный блок 16 выполнен с возможностью возвратно-поступательного перемещения ниже линейного конвейера 13 при помощи собственного конвейера 17 и может иметь несколько инструментов, каждый из которых можно придавать к определенному типу узла. Инструментальный блок 16 можно перемещать из входного узла 5 до выходного 7, так что имеется возможность один из инструментальных блоков перемещать в рабочий узел 3, а другой в позицию ожидания 18.

Кроме того, что носитель 6 деталей находится внизу рабочего узла 3. Опускание носителя 6 деталей осуществляется, например, за счет того, что часть линейного конвейера 13 и 17 имеет привод подъема-опускания.

Находящиеся в рабочих узлах 3 промышленные роботы 4 можно перемещать поперек автоматических линий 1 и 2 в установленных продольно на станине направляющих, где цифрой 19 обозначен узел технического обслуживания для этих промышленных роботов 4. В узел 19 могут быть также установлены различные инструменты, осуществляющие в случае необходимости автоматическую смену промышленных роботов.

Снабженный обработанной деталью носитель 6 перемещается из рабочего узла 3 в выходной узел 7, где можно разветвлять дальнейший путь носителя 6. В случае, если следующий обрабатывающий узел вместе с рабочим узлом находится в приемном положении, носитель 6 перемещается из выходного узла 7 при помощи пересекающейся транспортной системы 14 во входной узел 5 следующего обрабатывающего узла и переводится вдоль автоматической линии в другой рабочий узел 3.

Однако, если этот рабочий узел 3 не готов к приему держателя деталей, что может иметь место, например, вследствие различного времени работы, помех или т.п. то не нужно выключать предыдущий узел. В данном случае находящийся в выходном узле 7 носитель 6 перемещают при помощи пересекающейся транспортной системы 14 в накопитель 8, где решается, остается ли там носитель 6 или принимается ли транспортной тележкой 12 (фиг. 4). Вследствие этого имеется возможность обхода не готовых к приему узлов и носитель 6 вместе с деталью подавать к другому готовому к обработке узлу.

При гибкой поточной системе согласно изобретению исходят из того, что благодаря способности промышленных роботов к автоматической смене, сравнительно легко можно подводить приемный узел, который в состоянии осуществлять различные функции, в случае, если возникают помехи при нормальном перемещении носителя 6. Таким образом, работающие без помех узлы могут продолжать работу, вследствие чего значительно повышается производительность и гибкость.

Расположенный за рабочим узлом 3 выходной узел 7 может быть снабжен накопительным узлом 8. Кроме того, возможно подсоединение дальнейших обрабатывающих узлов, причем ступенчатое смещение автоматических линий 1 и 2 является ненужным, если рядом с выходным узлом 7 находится накопительный узел 8, позволяющий вынимать носитель 6 со стороны.

В примере выполнения согласно фиг. 3 и 4 изображено дополнительное упрощение и другое конструктивное выполнение дополнительного транспортного средства 14 (по сравнению с примерами согласно фиг. 1 и 2).

Сначала исходят из того, что пересекающаяся транспортная система 14 образована рольгангами 20, имеющими множество односторонне закрепленных направляющих роликов 21, установленных на станине. При этом расстояние расположенных друг напротив друга направляющих роликов 21 точно соответствует расстоянию поперечных лонжеронов 10 друг от друга, так что обеспечивается то, что носитель 6 деталей со своими поперечными лонжеронами 10 подвижно направляется по этому рольгангу 20.

Кроме того, транспортная тележка 12 также имеет рольганг 22, позволяющий перемещать находящийся на транспортной тележке носитель 6 деталей через передаточное устройство 23 в накопитель 8.

Узлы автоматических линий могут быть связаны между собой и не через конвейер 13, а через рольганг 24 с односторонне закрепленными направляющими роликами 25, расстояние которых соответствует расстоянию лонжеронов 9 носителя 6.

При этом носитель 6 деталей перемещается без помех от рольганга 20 на рольганг 24. Поэтому направляющие ролики 21 рольганга 20 выполнены с возможностью регулировки перемещения по высоте посредством подъемных приспособлений. Таким образом, находящиеся во входном узле 5 направляющие ролики 21 можно опускать, чтобы таким образом носитель 6 деталей опускать на незначительно ниже установленные направляющие ролики 25 рольганга 24. В случае, если носитель 6 деталей занимает свое положение во входном узле 5, то носитель с направляющими роликами 21, опускается еще далее, чтобы носитель 6 деталей можно было бы вводить в рабочий узел при помощи рольганга 24.

Как указано на фиг. 4 инструментальный блок 16 установлен ниже рольгангов 20 и 24. Таким образом инструментальный блок можно перемещать из рабочего узла 3 в положение ниже входного узла 5 или выходного узла 7, благодаря чему для различных типов конструкций используются специальные инструменты.

Носители 6 деталей могут быть выполнены с возможностью укладывания в штабели при помощи подъемных приспособлений 26. Это осуществляется, например, за счет того, что на угловых участках носителей 6 деталей предусмотрены дистанционные и центрирующие элементы, например, в виде вертикальных центрирующих болтов, простирающихся от носителя 6 вверх. Таким образом на нижней стороне на том же самом месте предусмотрено центрирующее отверстие, в которое можно вставлять болты.

Штабели образуются на участке входного узла 5 и/или выходного узла 7, для этого подъемные приспособления 26 снабжены выдвижными захватывающими элементами 27, которые захватывают лонжероны 9 носителей 6 деталей. Находящийся, например, в выходном узле 7 в нормальном положении носитель 6 поднимается подъемным приспособлением 26, чтобы можно было перемещать другой носитель 6 из рабочего узла 3 в выходной узел 7 вдоль рольганга 24. Имеется возможность штабель нескольких носителей 6 перемещать из выходного узла 7 в накопитель 8 посредством рольганга 20, где штабель передается на транспортную тележку 12 и перемещается далее описанным образом к другим обрабатывающим узлам.

Однако штабель может временно остаться в накопителе 8, т.е. так долго, пока не устранены помехи в следующем обрабатывающем узле. Затем штабель можно перемещать из накопительного узла в выходной узел 7 и оттуда во входной узел следующего обрабатывающего узла.

Различные примеры выполнения отдельных узлов создают предпосылку для гибкого производства деталей с точки зрения технического управления.

Изобретение относится к станкостроению, а именно к гибким поточным системам для производства сварных кузовов автомобилей. Изобретение позволяет повысить гибкость за счет обеспечения связи параллельных потоков обработки между собой. Эта связь обеспечивается дополнительными транспортными средствами, выполненными, например, в виде подвесных роботов или рольгангов, стыкующихся с позициями автоматической линии. Посредством дополнительных транспортных средств каждый выходной узел одного потока связан с накопителем другого потока и входным узлом третьего потока обработки, т.е. обеспечивается оптимальная гибкость при различных сбоях технологического процесса. Каждый выходной узел потока обработки имеет подъемное приспособление, а поток обработки включает установленные в технологической последовательности и связанные, например, конвейером входные, рабочие и выходные узлы. 4 ил.

ГИБКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СОСТАВНЫХ ДЕТАЛЕЙ, преимущественно деталей необработанного кузова, содержащая по меньшей мере два параллельных потока, включающих установленные в технологической последовательности и связанные между собой транспортным средством в виде линейного конвейера входные, рабочие и выходные узлы, накопители и выполненные в виде рамы носители для деталей, отличающаяся тем, что, с целью повышения степени гибкости за счет обеспечения связи потоков между собой, она снабжена дополнительными транспортными средствами, а каждый выходной узел одного потока выполнен с возможностью взаимодействия соответственно с каждым входным узлом другого потока и накопителем третьего потока посредством расположенного поперек направления потоков соответствующего дополнительного транспортного средства, при этом каждый выходной узел упомянутых потоков снабжен подъемным приспособлением для подачи штабеля носителей деталей.

| Механизированная поточная линия для сборки и сварки изделий | 1977 |

|

SU657942A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1986-07-25—Подача