25

Изобретение относится к робототехнике и может быть использовано в головках манипуляторов.

Цель изобретения - повышение на- с дежности работы.

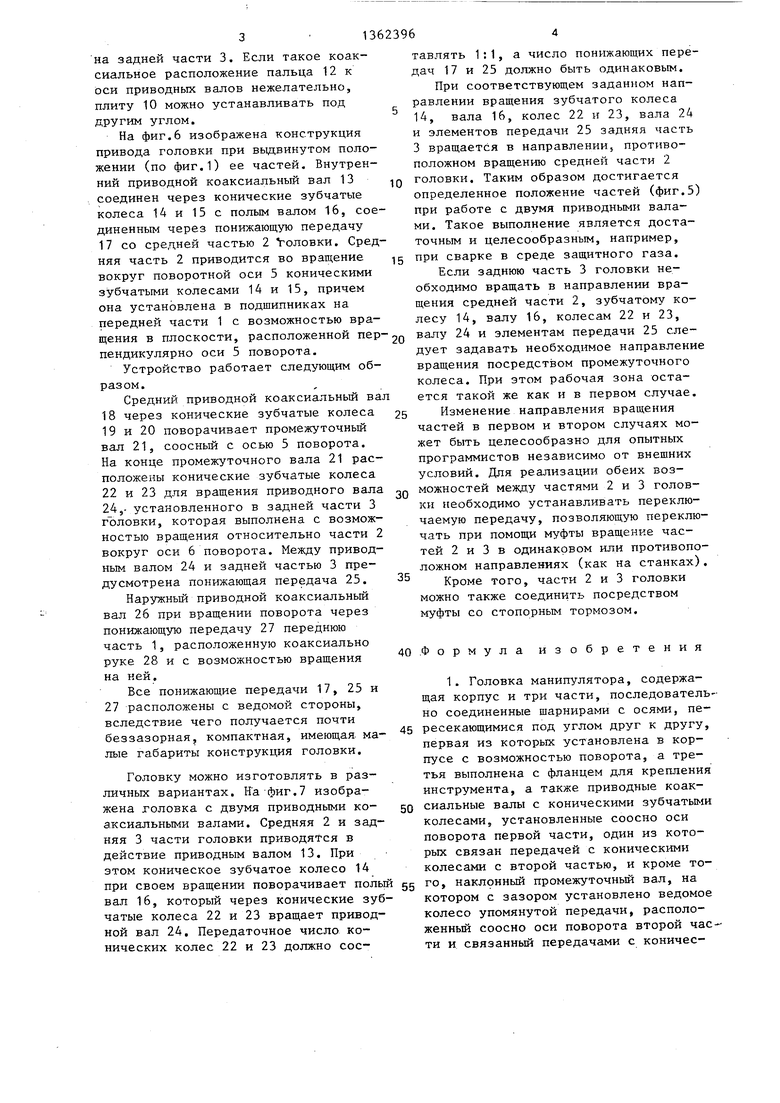

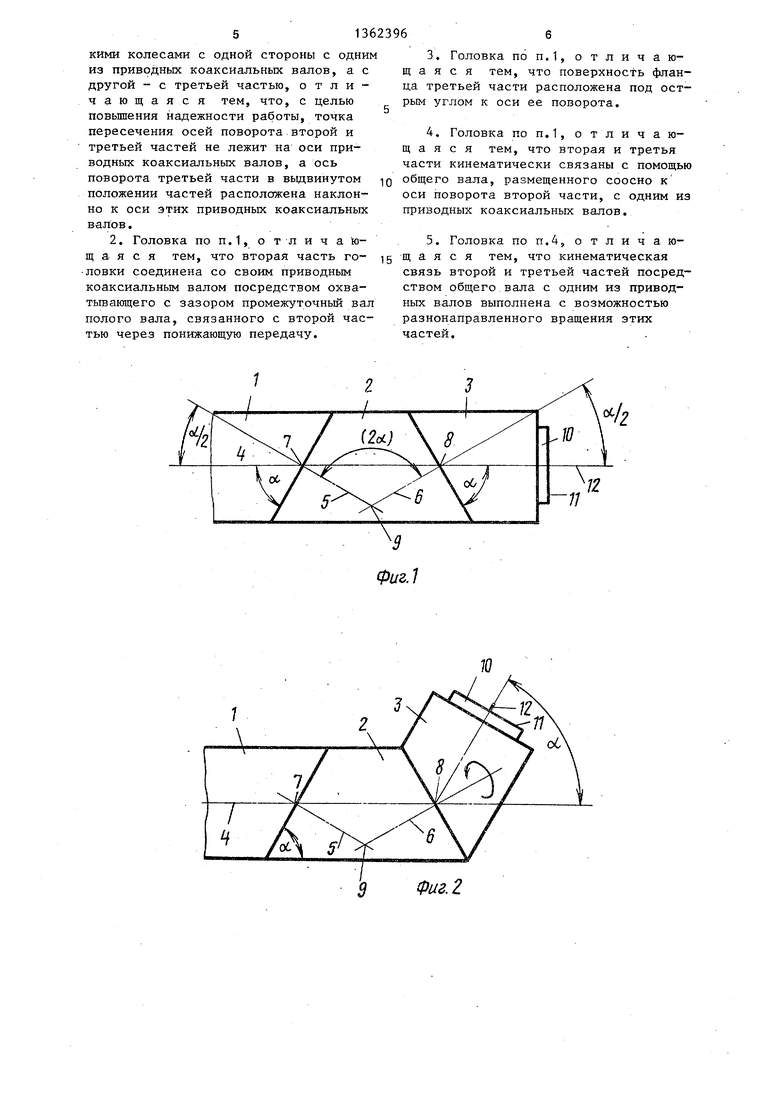

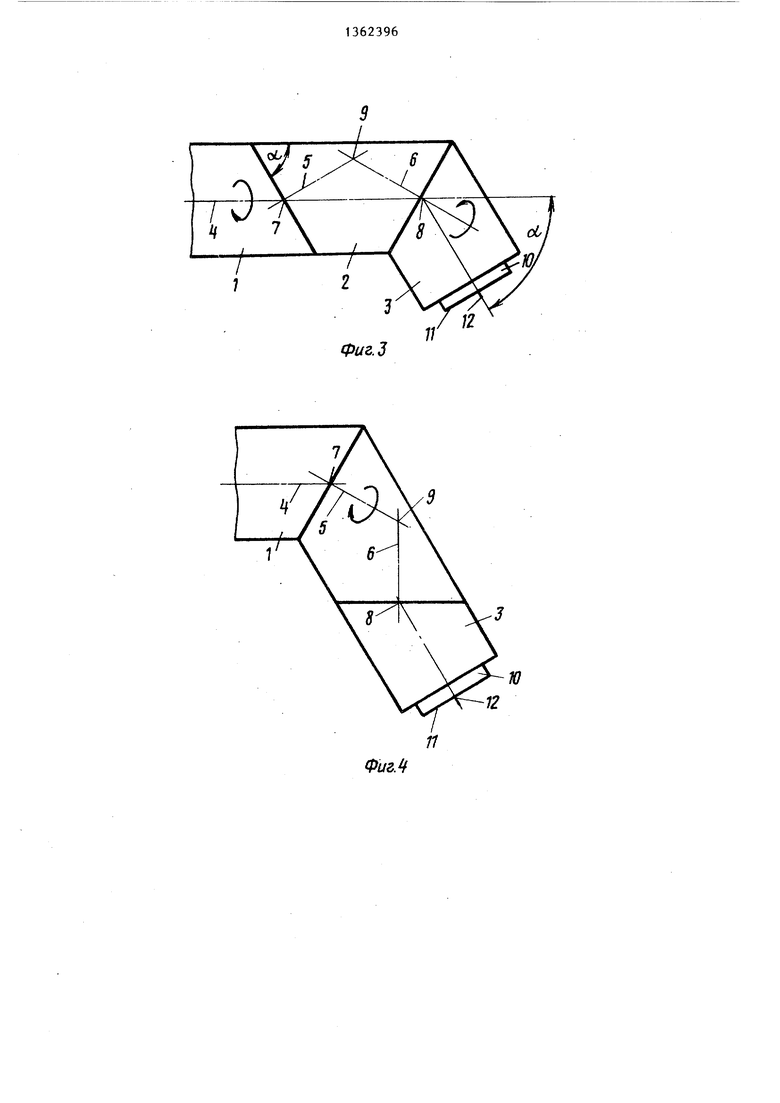

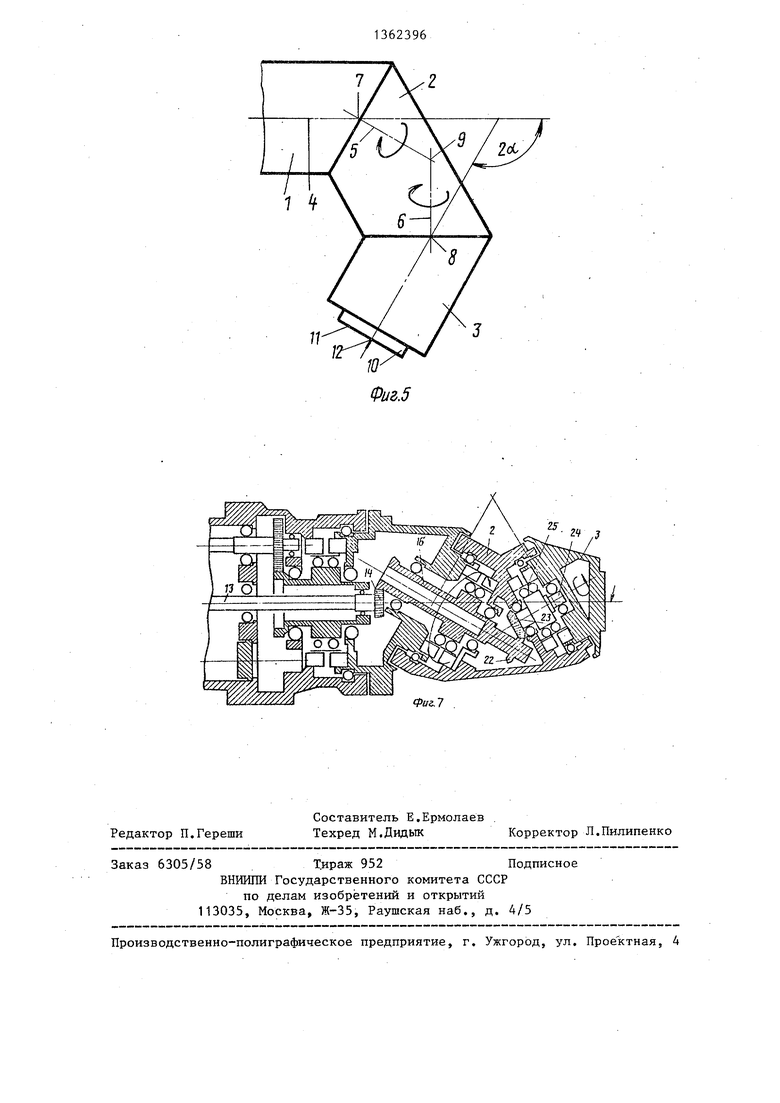

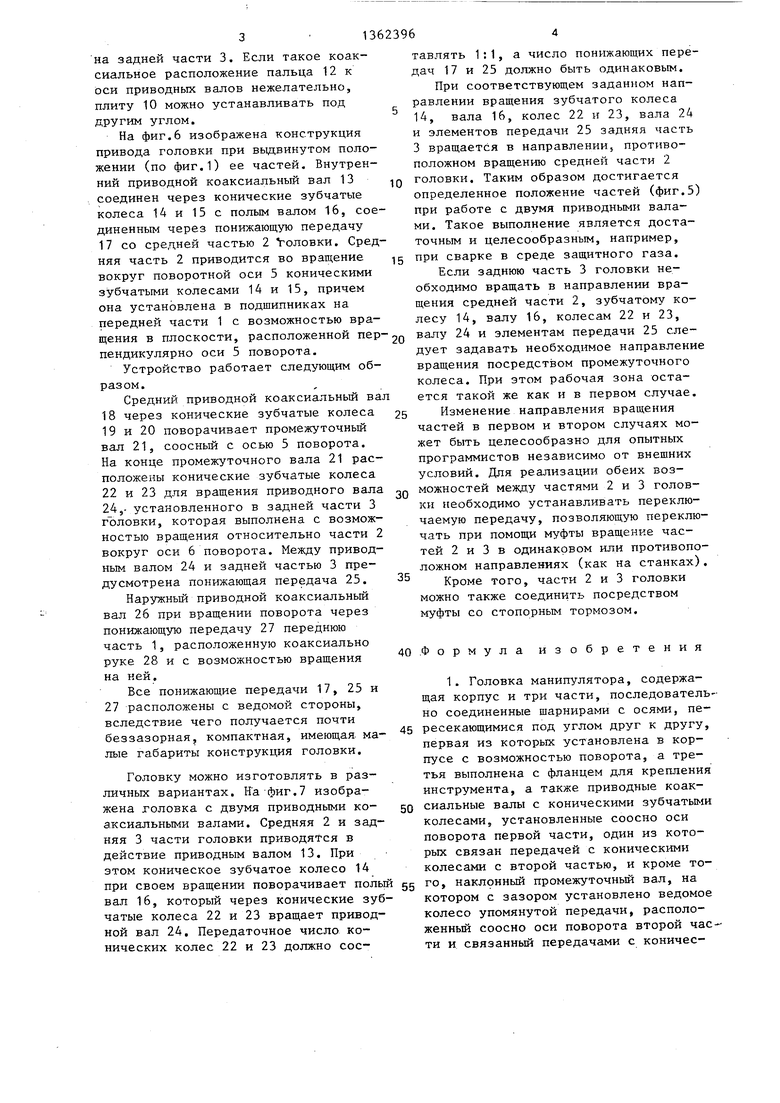

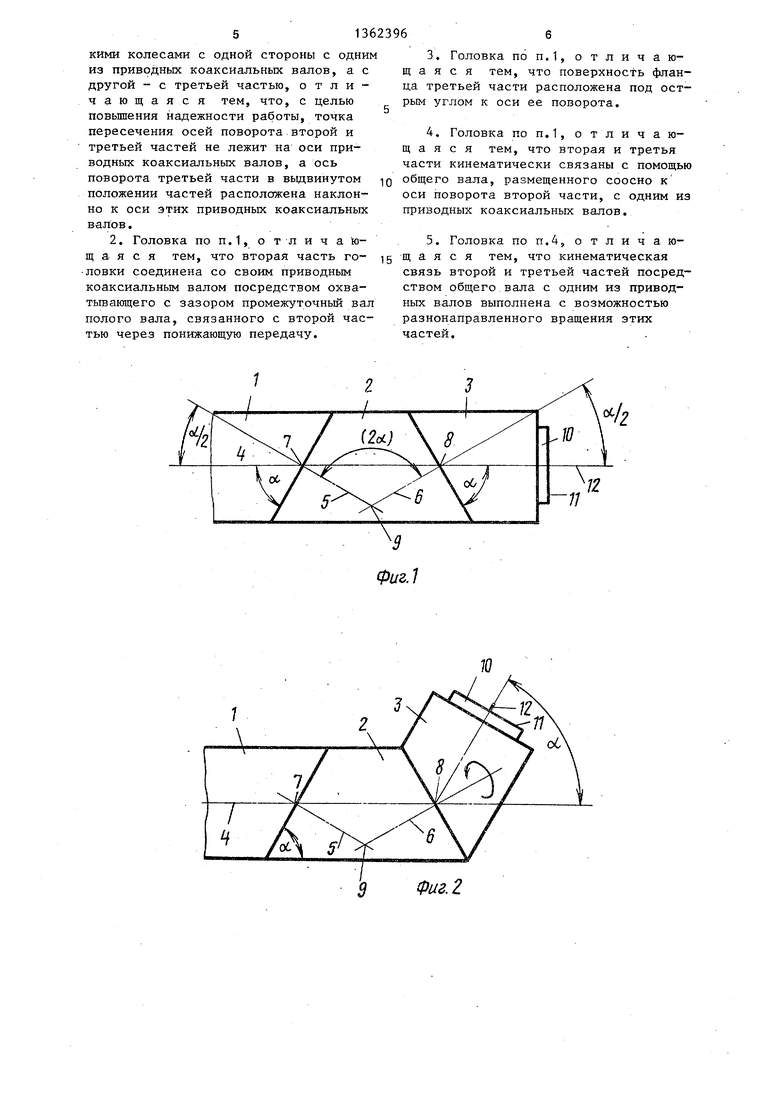

На фиг.1 схематически изображена головка при выдвинутом положении ее ча.стей, вид сбоку; на фиг.2 - то же, с расположением задней части под нак- ю лоном; на фиг.З - то же, повернуто на 180 ; на фиг.4 - то же (по фиг.1), после поворота средней части; на фиг.З - то же, после поворота средней и задней частей; на фиг.6 - го- 15 ловка с приводом, продольный разрез; на фиг.7 - то же, с приводом, имеющим два коаксиальных приводных вала.

Головка имеет три последовательно 20 оединенные первую переднюю 1, вторую реднюю 2 и третью заднюю 3 части. ередняя часть 1 выполнена с возможостью вращения вокруг оси 4, соотетствующей продольной оси руки маипулятора. На этой части 1 располоена с возможностью вращения вокруг оси 5 поворота средняя часть 2. На средней части 2 расположена с возможностью вращения вокруг оси 6 поворо-

та задняя часть 3. Обе оси 4 и 5 пересекаются в точке 7 пересечения. Ось 6 поворота пересекает ось 4 в. точке 8 пересечения. Точка 9 пересечения осей 5 и 6 поворота находится 35 на расстоянии от оси 4. Оси 5 и 6

поворота расположены друг к другу под тупым углом, вследствие чего плоскости разделения частей 1, .2 и 2, 3 головки расположены друг к дру- 40 гу под острым углом. Углы предпочтительно выбирают так, чтобы получалась симметричность. Согласно приведенному примеру выполнения наклонная плоскость между отдельными частями 45 головки находится под углом oi к продольной оси 4 частей 1-3.

Кроме того, для получения симметричности оси 5 и 6 установлены к продольной оси 4 под углом 1/2c)i , 50 вследствие чего наклонные оси 5 и 6 поворота установлены друг к другу под тупым углом 2о..

На задней части 3 головкИ находится фланцевая плита 10 с поверхностью 55 11 для прифланцевания инструмента, например инструмента для сварки. На поверхности 11 изображен маркировочный палец 12, показывающий положение

5

5

0

5

0 5

0

5

инструмента в зависимости от положения остальных частей.

На фиг.2 изображена головка с повернутой относительно других частей задней частью 3, которая может поворачиваться на 180° вокруг оси 6 поворота. Так как плоскости поворота между отдельными частями 1-3 головки расположены симметрично друг другу и образуют друг относительно друга угол ui , поворачивание задней части 3 вокруг оси 6 поворота на 180° приводит к установке части 3 головки под углом ci .

Если головку в показанном на фиг.2 положении поворачивают вокруг оси 4 на 180 , как это изображено на фиг.З, задняя часть 3 головки относительно изображенного на фиг.2 положения занимает положение в зеркальном изображении. Из положения осей. 5 и .6 видно, что при любом положении ось 6 поворота не расположена коаксиально к оси 4, так как в каждом случае точка 9 пересечения осей 5 и 6 перемещается по круговой траектории вокруг оси 4, Вследствие этого исключается двусмысленность положения оси. Таким образом, является ненужным программное управление или техника автоматического управления.

Кроме того, имеются другие возможности поворачивания головки. На фиг.4 изображено, что при вращении из исходного положения по фиг.1 средней части 2 головки вокруг оси 5 поворота, получается угловое положение инструмента, соответствующее его угловому положению по фиг.З, без поворачивания передней части 1. В этом положении (фиг.4) заднюю часть 3 головки можно вращать вокруг оси 6 поворота, так что угол поворота задней части 3 головки относительно передней части 1 составляет 2 oi . Если в этом положении часть 1 вращают вокруг оси 4, происходит перемещение маркирующего пальца 12 с наибольшей амплитудой.

Кроме того, значительно снижает- ся опасность аварии при вращении частей 1-3 относительно .друг друга из-за малой вероятности заклинивания. Изделие в вьщвинутом положении головки можно поворачивать вокруг оси 4 приводных валов (фиг.1). Для этой цели фланцевую плиту 10 следует устанавливать перпендикулярно к оси 4

на задней части 3. Если такое коаксиальное расположение пальца 12 к оси приводных валов нежелательно, плиту 10 можно устанавливать под другим углом.

На фиг.6 изображена конструкция привода головки при выдвинутом положении (по фиг.1) ее частей. Внутренний приводной коаксиальный вал 13 соединен через конические зубчатые колеса 14 и 15 с полым валом 16, содиненным через понижающую передачу

17со средней частью 2 головки. Среняя часть 2 приводится во вращение вокруг поворотной оси 5 коническими зубчатыми колесами 14 и 15, причем она установлена в подшипниках на передней части 1 с возможностью вращения в плоскости, расположенной пе пендикулярно оси 5 поворота.

Устройство работает следующим образом.

Средний приводной коаксиальный в

18через конические зубчатые колеса

19и 20 поворачивает промежуточньш вал 21, соосный с осью 5 поворота. На конце промежуточного вала 21 расположены конические зубчатые колеса 22 и 23 для вращения приводного вал 24,- установленного в задней части 3

головки, которая выполнена с возможностью вращения относительно части 2 вокруг оси 6 поворота. Между приводным валом 24 и задней частью 3 предусмотрена понижающая передача 25.

Наружный приводной коаксиальный вал 26 при вращении поворота через понижающую передачу 27 переднюю часть 1, расположенную коаксиально руке 28 и с возможностью вращения на ней.

Все понижающие передачи 17, 25 и 27 расположены с ведомой стороны, вследствие чего получается почти беззазорная, компактная, имеющая малые габариты конструкция головки.

Головку можно изготовлять в различных вариантах. На-фиг.7 изображена головка с двумя приводными коаксиальными валами. Средняя 2 и задняя 3 части головки приводятся в действие приводным валом 13. При этом коническое зубчатое колесо 14 при своем вращении поворачивает полы вал 16, который через конические зубчатые колеса 22 и 23 вращает приводной вал 24. Передаточное число конических колес 22 и 23 должно сос0

5

n валу

5

тавлять 1:1, а число понижающих передач 17 и 25 должно быть одинаковым.

При соответствующем заданном направлении вращения зубчатого колеса 14, вала 16, колес 22 и 23, вала 24 и элементов передачи 25 задняя часть 3 вращается в направлении, противоположном вращению средней части 2 головки. Таким образом достигается определенное положение частей (фиг.5) при работе с двумя приводными валами. Такое выполнение является достаточным и целесообразным, например, при сварке в среде защитного газа.

Если заднюю часть 3 головки необходимо вращать в направлении вращения средней части 2, зубчатому колесу 14, валу 16, колесам 22 и 23,

24 и элементам передачи 25 следует задавать необходимое направление вращения посредством промежуточного колеса. При этом рабочая зона остается такой же как и в первом случае.

Изменение направления вращения частей в первом и втором случаях может быть целесообразно для опытных программистов независимо от внешних условий. Для реализации обеих возможностей между частями 2 и 3 головки необходимо устанавливать переключаемую передачу, позволяющую переключать при помощи муфты вращение частей 2 и 3 в одинаковом или противоположном направлениях (как на станках).

Кроме того, части 2 и 3 головки можно также соединить посредством муфты со стопорным тормозом.

0

5

Формула изобретения

1. Головка манипулятора, содержащая корпус и три части, последователь-- но соединенные шарнирами с осями, пересекающимися под углом друг к другу, первая из которых установлена в корпусе с возможностью поворота, а третья выполнена с фланцем для крепления инструмента, а также приводные коаксиальные валы с коническими зубчатьми колесами, установленные соосно оси поворота первой части, один из которых связан передачей с коническими колесами с второй частью, и кроме того, наклонный промежуточный вал, на котором с зазором установлено ведомое колесо упомянутой передачи, расположенный соосно оси поворота второй части и связанный передачами с коничес5136

кими колесами с одной стороны с одним из приводных коаксиальных валов, а с другой - с третьей частью, отличающаяся тем, что, с целью повьшения надежности работы, точка пересечения осей поворота второй и третьей частей не лежит на оси приводных коаксиальных валов, а ось поворота третьей части в выдвинутом положении частей расположена наклонно к оси этих приводных коаксиальных валов,

2. Головка по П.1, отличающаяся тем, что вторая часть го- ловки соединена со своим приводным коаксиальным валом посредством охватывающего с зазором промежуточный вал полого вала, связанного с второй частью через понижающую передачу.

3. Головка п6п.1,отличаю- щ а я с я тем, что поверхность фланца третьей части расположена под острым углом к оси ее поворота.

4.Головка по П.1, отличающаяся тем, что вторая и третья части кинематически связаны с помощью общего вала, размещенного соосно к оси поворота второй части, с одним из приводных коаксиальных валов.

5.Головка по п.4, о тлич аю- щ а я с я тем, что кинематическая связь второй и третьей частей посредством общего вала с одним из приводных валов выполнена с возможностью разнонаправленного вращения этих частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Передаточный механизм руки манипулятора | 1981 |

|

SU1153817A3 |

| Головка передачи для манипуляторов | 1986 |

|

SU1524801A3 |

| Редукторная головка для манипуляторов | 1986 |

|

SU1421250A3 |

| Сварочное устройство | 1982 |

|

SU1175356A3 |

| Беззазорный привод | 1981 |

|

SU1261556A3 |

| Устройство для автоматического сцепления и расцепления носителя инструмента многоосного манипулятора | 1986 |

|

SU1421251A3 |

| Автоматизированная поточная линия для сборки и сварки кузовов автомобилей | 1986 |

|

SU1609440A3 |

| Способ шовной роликовой сварки деталей с криволинейным профилем и устройство для его осуществления | 1987 |

|

SU1544176A3 |

| Головка манипулятора | 1985 |

|

SU1600621A3 |

| Защитное устройство направляющих | 1986 |

|

SU1468407A3 |

Изобретение относится к робототехнике и может быть использовано в головках манипуляторов. Целью изобретения является повышение надежности работы. Головка манипулятора содержит три установленные друг за другом на осях 4-6 части 1-3 с тремя приводными коаксиальными валами 13, 18 и 26. Вал 27 соединен через пары конических зубчатых колес 19, 20 и 22, 23 и наклонный промежуточный вал 21, соосный оси поворота средней части 2 головки, с несущей инструмент задней частью 3. Приводной коаксиальный вал 13 соединен через пару конических зубчатых колес 14 и 15, последнее из которых концентрически охватывает с зазором промежуточный вал 21, со средней частью 2 головки. В выдвинутом положении частей головки ось поворота задней части 3 расположена под острьм углом к оси приводных коаксиальных валов, а точка пересечения осей 6 и 5 поворота частей 2 и 3 не расположена на оси 4 приводных валов. При вращении приводных коаксиальных валов 13, 18 и 26 происходит поворот кинематически связанных с ними частей 4-3 головки манипулятора. 4 3.п. ф-лы, 7 ил. ППW /5 51 1 х/. ,.. К , /: .у y,JJ ff r1/5 11 71 9 22 26 П 13 И фиг. 6 255 ы

Фиг. 2

Фиг.З

12

ФигМ

Фиг.7

Редактор П.Гереши

Составитель Е.Ермолаев .

Техред М.ДВДЫК Корректор Л.Пилипенко

Заказ 6305/58Т.ираж 952Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Прое ктная, 4

| Способ копания щебня | 2020 |

|

RU2745932C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-12-23—Публикация

1984-08-02—Подача