Изобретение относится к радиоэлектронной технике, в частности к технологии производства одно- и двухсторонних рельефных печатных плат, проводящий рисунок у которых выполнен в виде металлизированных канавок и конических отверстий.

Целью изобретения является повышение качества изготавливаемой печатной платы за счет увеличения разрешающей способности ее рельефного рисунка.

Способ изготовления односторонних и двухсторонних печатных плат может быть реализован следующим образом.

Операцию прессования пропитанной стеклоткани проводят без фольги в два этапа.

Вначале пакет из пропитанной стеклоткани прессуют между гладкими прокладочными листами с разделительной пленкой при минимальном давлении (до 10 кг/см2). При этом температуру поднимают до температуры структирования связующего (+90-100оС), соответствующей началу его отверждения.

В процессе предварительного прессования под влиянием температуры и давления смола, находящаяся в пропитанном наполнителе, расплавляется и под давлением более глубоко пропитывает листы наполнителя, образующие пакет, склеивая друг с другом. В то же время смола, содержащаяся в верхних слоях пакета, равномерно растекается, образуя гладкую блестящую пленку. Однако вследствие небольшой температуры и малого времени выдержки происходит неполная полимеризация смолы, в результате чего заготовка приобретает технологическую прочность и теряет способность к адгезии с металлом.

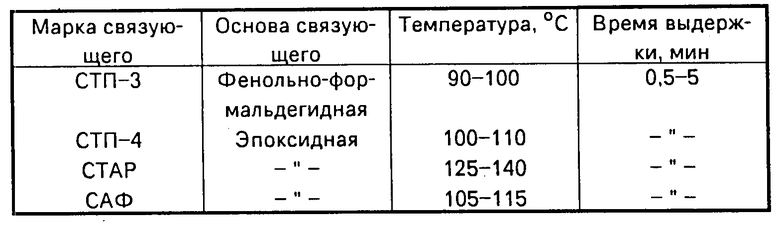

Режимы реализации первого этапа фоpмования (В-стадии) на примерах основных термореактивных связующих приведены в таблице.

Время выдержки, указанное в таблице, отсчитывается с момента размягчения связующего.

При температуре прессования менее +90оС связующее пропитанной стеклоткани (препрега) не переходит в текучее состояние и не происходит склеивания листов препрега.

При температуре прессования более +140оС происходит глубокая полимеризация связующего, что ограничивает текучесть на втором этапе прессования и не обеспечивает формование рисунка схемы.

При выдержке времени менее 0,5 мин не успевает сформоваться диэлектрик и могут быть образованы воздушные пустоты. При выдержке времени более 5 мин может произойти ограничение текучести на втором этапе.

На втором этапе (стадия С) предварительно отпрессованную недополимеризованную заготовку помещают между рельефными матрицами и формуют при температуре, не превышающей +170оС в течение 30-90 мин. При этом происходят размягчение недополимеризованной смолы, формирование рельефного рисунка и окончательная полимеризация и отверждение связующего. Формируют отверстия и металлизацию схемы.

Время выдержки и давление подбираются экспериментально в зависимости от размеров заготовки и конструкции пресс-формы.

Температура выше +170оС на втором этапе может привести к возникновению процесса деструкции материала. Уменьшение выдержки менее 30 мин приводит к неполной полимеризации, а при выдержке более 90 мин процесс полимеризации заканчивается.

Таким образом формирование рельефного рисунка схемы в два этапа при указанных температурных и временных режимах позволяет на первом этапе ослабить адгезионные свойства диэлектрика, сохраняя способность к формообразованию, а на втором этапе осуществить окончательное формование и полимеризацию диэлектрика без использования разделительной антиадгезивной ленты. Толщина пленки 60 мкм. Ширина канавки рельефного рисунка платы 12-15 мкм.

Таким образом использование пленки почти в 2 раза увеличивает размеры канавки под проводники и соответственно уменьшает плотность размещения проводников на плате. При этих условиях реализация шага 0,4 мм не представляется возможной. Это значит, что между выводами радиоэлементов, расположенных с шагом 1,25 мм, нельзя провести более одного проводника, а это недостаточно для замены многослойной платы двухсторонней.

Предлагаемый способ устраняет все эти недостатки и позволяет повысить разрешающую способность рельефного рисунка платы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления печатных плат | 1972 |

|

SU482032A1 |

| Способ изготовления печатной платы | 1982 |

|

SU1045420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

| Эпоксидная композиция | 1976 |

|

SU654647A1 |

| Способ изготовления слоистого композиционного материала | 1990 |

|

SU1788062A1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| Способ изготовления многослойной печатной платы | 1977 |

|

SU729867A1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

Использование: радиоэлектронная техника, технология изготовления печатных плат. Сущность изобретения: при двухэтапном формовании из листов препрега рельефного рисунка схемы при определенных температурных и временных режимах достигается увеличение разрешающей способности рельефного рисунка. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ, включающий формирование из листов пропитанной стеклоткани заготовки с рельефным рисунком схемы и с отверстиями путем прессования в рельефной пресс-форме и металлизацию рисунка схемы и отверстий, отличающийся тем, что перед прессованием в рельефной пресс-форме проводят предварительное прессование гладкой заготовки при 90 140oС в течение 0,5 10 мин, а прессование в рельефной пресс-форме осуществляют при температуре, не превышающей 170oС, в течение 30 90 мин.

| Способ изготовления печатных плат | 1972 |

|

SU482032A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-08-20—Публикация

1992-12-22—Подача