Изобретение относится к обработке металлов давлением, а именно к получению полых изделий из плоской заготовки с помощью комбинированной вытяжки.

Известен способ комбинированной вытяжки, при котором на первой операции производят вытяжку плоской заготовки, а на последующих вытягивают полые полуфабрикаты, при этом одновременно происходит уменьшение диаметра и толщины стенки. Недостатком способа является возможность наступления складкообразования в связи с уменьшением от операции к операции толщины стенки, что приводит к браку.

В принятом за прототип способе для предотвращения складкообразования плоскую или полую заготовку прижимают к поверхности матрицы плоским или кольцевым прижимом. Однако при этом возрастает усилие вытяжки и увеличивается число операций. Установлено, что прижим заготовки к матрице необходим, если ее относительная толщина стенки меньше 1,5%

Цель изобретения повышение производительности технологии комбинированной вытяжки при изготовлении тонкостенных полых изделий с относительной толщиной стенки меньше 1,5% за счет уменьшения числа переходов.

Цель достигается тем, что при многооперационной комбинированной вытяжке через кольцевую матрицу с конусной заходной частью на каждой операции, кроме финишной, при получении полуфабриката с толщиной стенки Sп < 0,015 dп на краевом участке формируют кольцевое утолщение с внешней стороны профиля высотой

hк= (0,15÷0,25)·(dп-1dп)/sinα где dп средний диаметр полуфабриката на данном переходе;

dп-1 средний диаметр полуфабриката на предыдущем переходе, и толщиной стенки

Sк=(0,015÷0,025)dп

Для получения на краевом участке кольцевого утолщения операцию комбинированной вытяжки производят ступенчатым пуансоном, первая ступень которого выполнена с диаметром, равным внутреннему диаметру полуфабриката вытяжки dп1 dп Sп, и высотой, равной высоте этого полуфабриката без высоты кольцевого утолщения, и сопряжена коническим участком со второй ступенью диаметром dп2 dп Sк, а формирование краевого утолщения производят последующей раздачей полуфабриката по краевому участку. Операцию комбинированной вытяжки с формированием краевого утолщения производят с ограничением рабочего хода в матрице с конусной заходной частью, переходящей в профильную, с профилем высотой l1 hк и диаметром dм1 dп + Sк.

Так как при комбинированной вытяжке от перехода к переходу происходит утонение стенки в заготовке, то это увеличивает склонность к складкообразованию. В предлагаемом способе на краевом участке формируется кольцевое утолщение с внешней стороны профиля полуфабриката вытяжки, относительная толщина которого больше 1,5% в результате чего складкообразование отсутствует. Это позволяет интенсифицировать процесс комбинированной вытяжки за счет увеличения степени изменения диаметра от операции к операции. На финишной операции полуфабрикат получают без утолщенного кольцевого участка. Для получения кольцевого утолщения можно использовать двухступенчатый пуансон. Первой ступенью формируется внутренний диаметр полости заготовки на данном переходе, а второй ступенью меньшего диаметра внутреннее кольцевое утолщение. Для этого высота первой ступени выполнена меньше высоты вытянутой заготовки на величину hк. При обратном ходе происходит раздача краевого участка полуфабриката, который, деформируясь, создает кольцевое утолщение с внешней стороны профиля. Такое же утолщение можно получить, если осуществлять комбинированную вытяжку с ограничением рабочего хода и использованием матрицы с конусной заходной частью, переходящей в профильную. Пуансон при этом используется бесступенчатый. При использовании профильной матрицы раздачи заготовки не происходит.

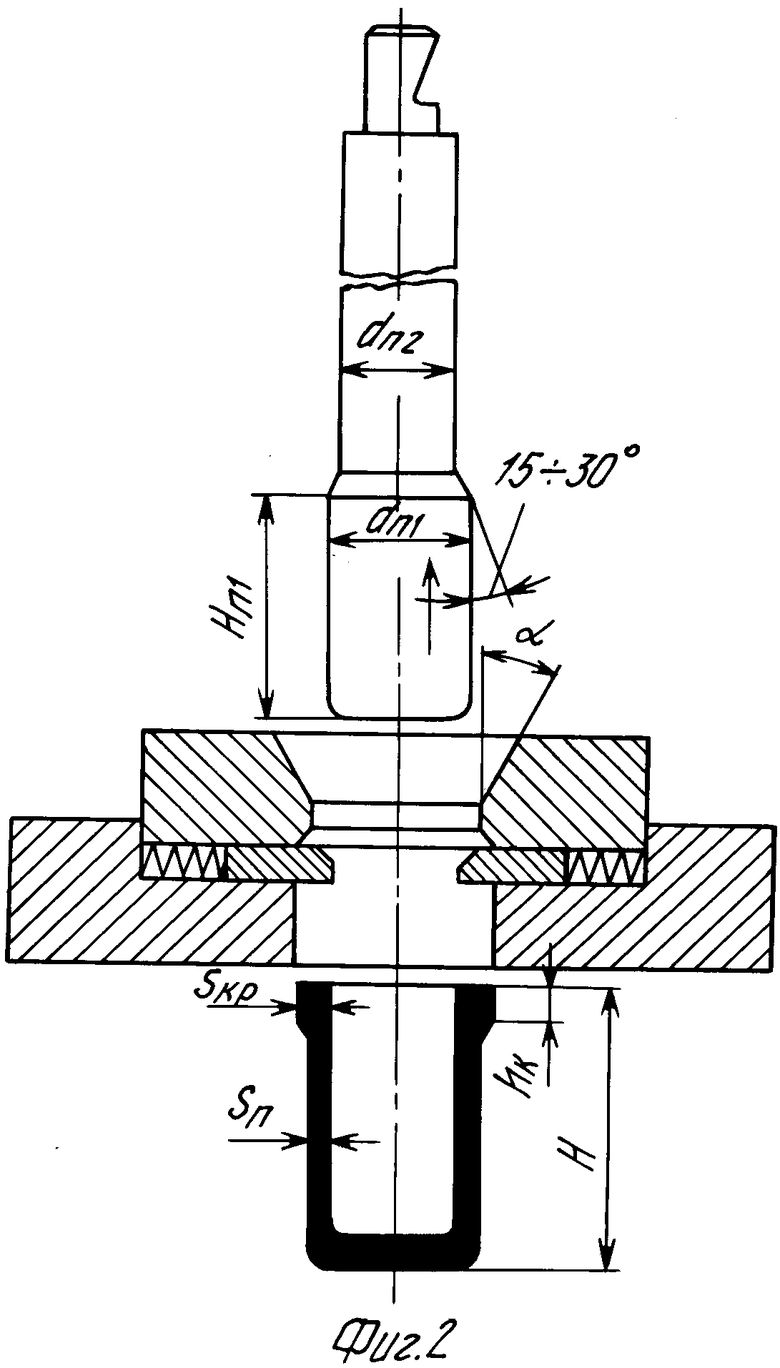

На фиг. 1 показана операция комбинированной вытяжки с использованием двухступенчатого пуансона для оформления кольцевого выступа; на фиг.2 формирование кольцевого утолщения после раздачи; на фиг.3 операция комбинированной вытяжки с получением кольцевого утолщения на крае заготовки с использованием матрицы специального профиля и ограничением рабочего хода.

Получать утолщение можно с использованием двухступенчатого пуансона (фиг.1).

Процесс формообразования происходит следующим образом.

Заготовка устанавливается на матрицу вытяжки 1 (заготовка показана штрихпунктирными линиями). Пуансон 2 опускается и втягивает заготовку в матрицу 1. Производится комбинированная вытяжка на провал и заготовка приобретает форму, показанную на фиг.1 внизу. При этом кольцевое утолщение располагается с внутренней стороны профиля полуфабриката вытяжки. При обратном ходе пуансона 2 вместе с заготовкой последняя опирается в подпружиненные съемники 3 и останавливается в этом положении, тогда как пуансон продолжает перемещаться. В этот момент происходит раздача краевого участка заготовки и кольцевое утолщение формируется с внешней стороны профиля (фиг.2). Для получения требуемого кольцевого утолщения пуансон имеет первую ступень диаметром d1 dп Sп и высотой Нп Н hк и вторую ступень диаметром d2 dп Sпсвязанных друг с другом конусной поверхностью с углом 15-30о. На следующем переходе заготовка деформируется аналогично, только на финишной операции, когда утолщение не нужно, вытяжку проводят обычным бесступенчатым пуансоном.

Процесс получения кольцевого утолщения с использованием матрицы специального профиля (фиг.3) следующий.

Плоская или полая заготовка укладывается на съемник 1, который толкателями 2 поднят вверх на уровень торца пуансона вытяжки 3. При рабочем ходе верхняя часть штампа с закрепленной матрицей вытяжки 4 опускается до соприкосновения с заготовкой. Одновременно опускается верхний толкатель 5, фиксирующий заготовку по пуансону 3. В матрице 4 имеется конусная заходная часть с углом α переходящая в профиль, формирующий требуемое кольцевое утолщение. Диаметр профиля равен dм1 dп + Sк, а высота l1=hк(0,15÷0,25)·(dп-1dп)/sinα

Формирующий утолщение профиль конусной поверхностью связан с рабочим профилем матрицы диаметром dм2. Закрытая высота пресса отрегулирована таким образом, чтобы процесс комбинированной вытяжки заканчивался в момент формирования кольцевого утолщения. При обратном ходе верхний толкатель 5 выталкивает заготовку из матрицы, а съемник 1 с помощью нижних толкателей 2 поднимает заготовку над пуансоном.

П р и м е р. Рассмотрим технологию комбинированной вытяжки, например, аэрозольного баллона из алюминиевого сплава АОО с размерами: диаметр 55 мм, толщина стенки 0,5 мм, высота 200 мм. Дно аэрозольного баллона имеет толщину 1,2-1,3 мм.

Для получения корпуса аэрозольного баллона требуется листовой прокат толщиной 1,5 мм. Технологические расчеты режимов комбинированной вытяжки показали, что для получения корпуса требуется три операции с коэффициентами вытяжки по переходам К1 1,81; К2 1,25; К3 1,11 и коэффициентами утонения по соответствующим переходам ms1 0,67; ms2= 0,70; ms3 0,715. Размеры полуфабрикатов по переходам вытяжки следующие: после первого перехода диаметр средний 76 мм, толщина стенки 1 мм, относительная толщина  1,30% после второй операции средний диаметр 61,3 мм, толщина стенки 0,70 мм, относительная толщина

1,30% после второй операции средний диаметр 61,3 мм, толщина стенки 0,70 мм, относительная толщина  1,30% Таким образом на всех переходах вытяжки возможно складкообразование. Для осуществления комбинированной вытяжки на первой операции плоская заготовка прижимается к матрице плоским прижимом, что предотвращает складкообразование. На второй и третьей операции комбинированной вытяжки также необходим прижим полого полуфабриката к поверхности матрицы. В известном способе для этого применяется кольцевой прижим. В результате этого возрастает усилие вытяжки и происходит разрушение полуфабриката. Чтобы этого не произошло приходится увеличивать число операций до четырех. Предлагаемый способ позволяет обходиться без прижима заготовки, а складкообразования не будет из-за наличия утолщения на крае полуфабриката, которое препятствует складкообразованию. По предлагаемому способу комбинированную вытяжку на первом переходе осуществляют с использованием плоского прижима в конусно-тороидальной матрице с углом α 15о двухступенчатым пуансоном. Определим размеры кольцевого утолщения на крае заготовки после первой вытяжки Sк1 0,015 ˙d1 0,015 ˙ 76 1,14 мм, высота hк1= 0,15(d1 d2) sin α 0,15˙ (76-61)/0,259 8,7 мм. Пуансон вытяжки имеет следующие размеры: размер первой ступени диаметр dп1 d1 S1 76 1,0 75 мм. Высота полуфабриката после вытяжки определяется по постоянству объема заготовки и полуфабриката. В результате расчетов получен размер Н 54 мм. После вычитания высоты утолщения hк1 8,7 мм находится высота первой ступени пуансона, равная 45 мм. Диаметр второй ступени dп2 d1 Sк1 76 1,14 74,72 мм. Ступени связаны конической поверхностью с углом 15о. Высота второй ступени определяется конструктивно. Таким образом после первой операции получился полуфабрикат с утолщением на краевом участке толщиной 1,14 мм по длине 8,7 мм и относительной толщиной стенки 1,5% При обратном ходе происходит раздача полуфабриката по схеме (фиг.2).

1,30% Таким образом на всех переходах вытяжки возможно складкообразование. Для осуществления комбинированной вытяжки на первой операции плоская заготовка прижимается к матрице плоским прижимом, что предотвращает складкообразование. На второй и третьей операции комбинированной вытяжки также необходим прижим полого полуфабриката к поверхности матрицы. В известном способе для этого применяется кольцевой прижим. В результате этого возрастает усилие вытяжки и происходит разрушение полуфабриката. Чтобы этого не произошло приходится увеличивать число операций до четырех. Предлагаемый способ позволяет обходиться без прижима заготовки, а складкообразования не будет из-за наличия утолщения на крае полуфабриката, которое препятствует складкообразованию. По предлагаемому способу комбинированную вытяжку на первом переходе осуществляют с использованием плоского прижима в конусно-тороидальной матрице с углом α 15о двухступенчатым пуансоном. Определим размеры кольцевого утолщения на крае заготовки после первой вытяжки Sк1 0,015 ˙d1 0,015 ˙ 76 1,14 мм, высота hк1= 0,15(d1 d2) sin α 0,15˙ (76-61)/0,259 8,7 мм. Пуансон вытяжки имеет следующие размеры: размер первой ступени диаметр dп1 d1 S1 76 1,0 75 мм. Высота полуфабриката после вытяжки определяется по постоянству объема заготовки и полуфабриката. В результате расчетов получен размер Н 54 мм. После вычитания высоты утолщения hк1 8,7 мм находится высота первой ступени пуансона, равная 45 мм. Диаметр второй ступени dп2 d1 Sк1 76 1,14 74,72 мм. Ступени связаны конической поверхностью с углом 15о. Высота второй ступени определяется конструктивно. Таким образом после первой операции получился полуфабрикат с утолщением на краевом участке толщиной 1,14 мм по длине 8,7 мм и относительной толщиной стенки 1,5% При обратном ходе происходит раздача полуфабриката по схеме (фиг.2).

Полученный полуфабрикат на второй операции деформируется без складкообразования. Аналогично на второй операции происходит подготовка формы полуфабриката для третьей операции. Аналогичные расчеты установили: толщина кольцевого утолщения равна Sк2 0,015 ˙62 0,93 мм, высота hк2 0,15 ˙ (61-54)/0,259 2,7 мм. Размеры ступеней пуансона: первая ступень диаметром dп1 60,6 мм, длина 120 мм; вторая ступень диаметром dп2 60,14 мм. Таким образом на третьей операции относительная толщина стенки равна 1,5% и складок при вытяжке не будет.

На третьей операции вытяжка проводится обычным бесступенчатым пуансоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ С ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ | 2011 |

|

RU2466819C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ получения оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2818530C1 |

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Устройство для глубокой вытяжки | 1985 |

|

SU1266607A1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

Использование: обработка металлов давлением, а именно при получении полых изделий из плоской заготовки с помощью комбинированной вытяжки. Сущность изобретения: способ заключается в том, что на каждой операции, кроме финишной, при получении полуфабриката с толщиной стенки Sп< 0,015dп, на краевом участке получают кольцевое утолщение с внешней стороны профиля, толщина которого больше Sк> 0,015dп. Для получения на краевом участке кольцевого утолщения операцию комбинированной вытяжки производят ступенчатым пуансоном, первая ступень которого выполнена диаметром, равным внутреннему диаметру полуфабриката вытяжки, и высотой, равной высоте этого полуфабриката без высоты кольцевого утолщения, и сопряжена коническим участком со второй ступенью меньшего диаметра. Формирование краевого участка производят с последующей раздачей полуфабриката по краевому участку. Аналогичное утолщение получают при комбинированной вытяжке с ограничением рабочего хода в матрице с конусной заходной частью, переходящей в профильную. Размеры профиля соответствуют размерам кольцевого утолщения. Технический результат: благодаря кольцевым утолщениям на крае полуфабриката при комбинированной вытяжке не образуется складок и повышается производительность процесса. 2 з.п. ф-лы, 3 ил.

hк=(0,15÷0,25)·(dn-1- dn)/sinα

толщиной стенки Sk (0,015 oC 0,025) dn, где dn - средний диаметр полуфабриката на данном переходе; dn-1 - средний диаметр полуфабриката на предыдущем переходе.

| Валиев С | |||

| А | |||

| Комбинированная вытяжка листовых материалов | |||

| М.: Машиностроение, 1973, с.7, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1993-06-01—Подача