ю

о

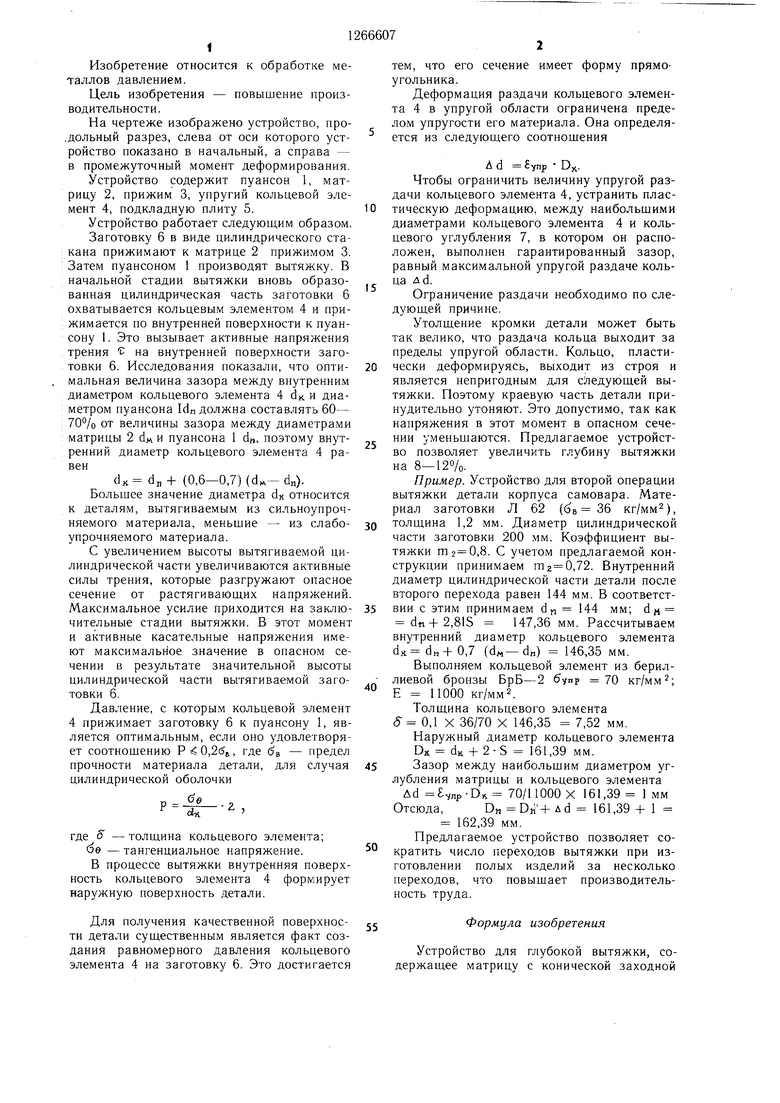

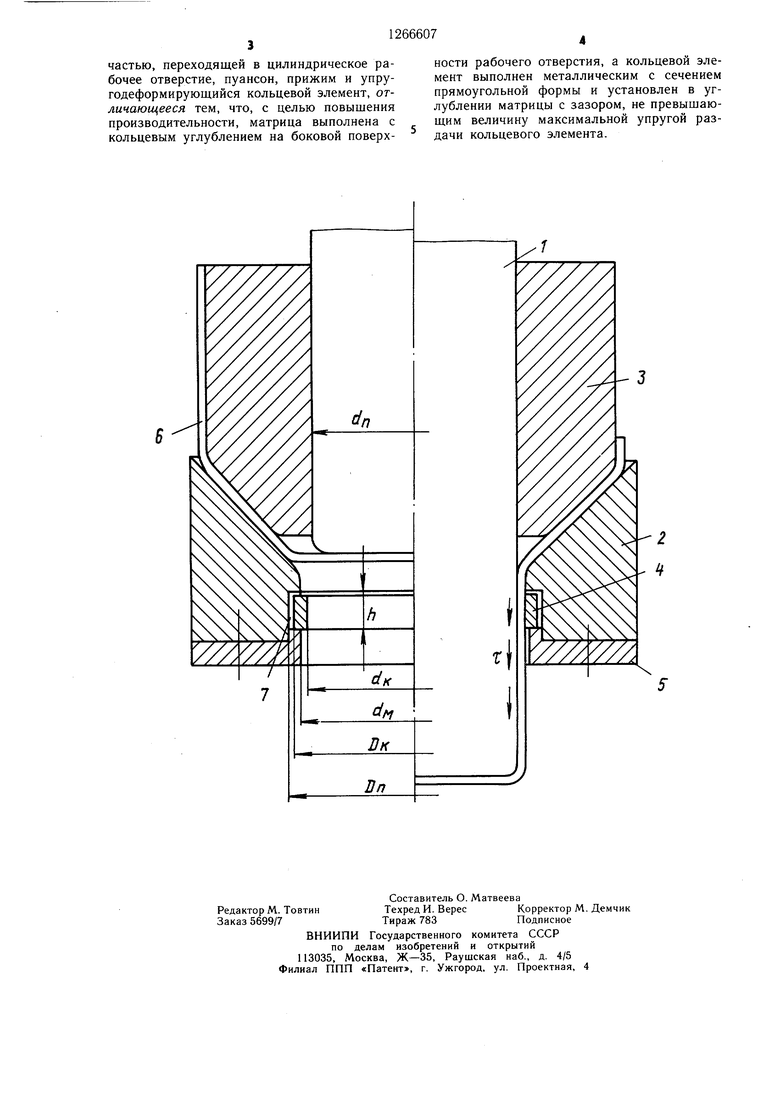

05 О5 Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности. На чертеже изображено устройство, про.дольный разрез, слева от оси которого устройство показано в начальный, а справа - в промежуточный момент деформирования. Устройство содержит пуансон 1, матрицу 2, прижим 3, упругий кольцевой элемент 4, подкладную плиту 5. Устройство работает следующим образом. Заготовку 6 в виде цилиндрического стакана прижимают к матрице 2 прижимом 3. Затем пуансоном 1 производят вытяжку. В начальной стадии вытяжки вновь образованная цилиндрическая часть заготовки 6 охватывается кольцевым элементом 4 и прижимается по внутренней поверхности к пуансону 1. Это вызывает активные напряжения трения С на внутренней поверхности заготовки 6. Исследования показали, что оптимальная величина зазора между внутренним диаметром кольцевого элемента 4 ёк и диаметром пуансона Idn должна составлять 60- 70°/о от величины зазора между диаметрами матрицы 2 dvi и пуансона 1 dn, поэтому внутренний диаметр кольцевого элемента 4 равенdK (0,6-0,7) (d,-dn). Большее значение диаметра du относится к деталям, вытягиваемым из сильноупрочняемого материала, меньшие - из слабоупрочняемого материала. С увеличением высоты вытягиваемой цилиндрической части увеличиваются активные силы трения, которые разгружают опасное сечение от растягивающих напряжений. Максимальное усилие приходится на заключительные стадии вытяжки. В этот момент и активные касательные напряжения имеют максимальное значение в опасном сечении в результате значительной высоты цилиндрической части вытягиваемой заготовки 6. Давление, с которым кольцевой элемент 4 прижимает заготовку 6 к пуансону 1, является оптимальным, если оно удовлетворяет соотношению Р 0,26, где Ss - предел прочности материала детали, для случая цилиндрической оболочки Р - . . где 15 -толщина кольцевого элемента; бе - тангенциальное напряжение. В процессе вытяжки внутренняя поверхность кольцевого элемента 4 формирует наружную новерхность детали. Для получения качественной поверхности детали существенным является факт создания равномерного давления кольцевого элемента 4 на заготовку 6. Это достигается тем, что его сечение имеет форму прямоугольника. Деформация раздачи кольцевого элемента 4 в упругой области ограничена пределом упругости его материала. Она определяется из следующего соотношения Л d упр D. Чтобы ограничить величину упругой раздачи кольцевого элемента 4, устранить пластическую деформацию, между наибольщими диаметрами кольцевого элемента 4 и кольцевого углубления 7, в котором он расположен, выполнен гарантированный зазор, равный максимальной упругой раздаче кольца Ad. Ограничение раздачи необходимо по следующей причине. Утолщение кромки детали может быть так велико, что раздача кольца выходит за пределы упругой области. Кольцо, пластически деформируясь, выходит из строя и является непригодным для с;ледующей вытяжки. Поэтому краевую часть детали принудительно утоняют. Это допустимо, так как напряжения в этот момент в опасном сечении уменьшаются. Предлагаемое устройство позволяет увеличить глубину вытяжки на 8-12%. Пример. Устройство для второй операции вытяжки детали корпуса самовара. Материал заготовки Л 62 (в 36 кг/мм), толщина 1,2 мм. Диаметр цилиндрической части заготовки 200 мм. Коэффициент вытяжки ,8. С учетом предлагаемой конструкции принимаем m2 0,72. Внутренний диаметр цилиндрической части детали после второго перехода равен 144 мм. В соответствии с этим принимаем dn 144 мм; d м dn+2,815 147,36 мм. Рассчитываем внутренний диаметр кольцевого элемента dx dtt + 0,7 (drt- dn) 146,35 мм. Выполняем кольцевой элемент из бериллиевой бронзы БрБ-2 бупр 70 кг/мм 2; Е 11000 кг/мм2. Толщина кольцевого элемента S 0,1 X 36/70 X 146,35 7,52 мм. Наружный диаметр кольцевого элемента DX dK + 2-S 161,39 мм. Зазор между наибольщим диаметром углубления матрицы и кольцевого элемента Ad лр-Ол 70/11000 X 161,39 1 мм Отсюда,Dn 0й +id 161,39 + 1 162,39 мм. Предлагаемое устройство позволяет сократить число переходов вытяжки при изготовлении полых изделий за несколько переходов, что повышает производительность труда. Формула изобретения Устройство для глубокой вытяжки, содержащее матрицу с конической заходной

частью, переходящей в цилиндрическое рабочее отверстие, пуансон, прижим и упругодеформирующийся кольцевой элемент, отличающееся тем, что, с целью повышения производительности, матрица выполнена с кольцевым углублением на боковой поверхности рабочего отверстия, а кольцевой элемент выполнен металлическим с сечением прямоугольной формы и установлен в углублении матрицы с зазором, не превышающим величину максимальной упругой раздачи кольцевого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек | 1989 |

|

SU1666242A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ КОМБИНИРОВАННОЙ ВЫТЯЖКИ | 1993 |

|

RU2042457C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Штамп для вытяжки | 1986 |

|

SU1400723A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОЙ БУМАЖНОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2576581C1 |

| СПОСОБ ШТАМПОВКИ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2542046C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ И ФОРМОВКИ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2580269C1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

Изобретение относится к области листовой штамповки и позволяет повысить производительность труда при изготовлении полых изделий многопереходной вытяжкой. Устройство содержит пуансон, прижим и матрицу с конической заходной частью, переходяш,ей в цилиндрическое рабочее отверстие. Матрица снабжена упругодеформирующимся кольцевым металлическим элементом с сечением в форме прямоугольника, который установлен в рабочем отверстии матриць с кольцевым зазором, не превышающим величину максимальной упругой деформации кольцевого элемента. В процессе вытяжки кольцевой элемент охватывает заготовку и прижимает ее к пуансону. 1 ил. сл

| Штамп для вытяжки | 1981 |

|

SU997912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1985-03-11—Подача