(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| Способ производства заготовок | 1978 |

|

SU806169A1 |

| Способ производства сортовых заготовок | 1977 |

|

SU735337A1 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| Способ производства листов | 1983 |

|

SU1176983A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| Слиток | 1983 |

|

SU1134284A1 |

| Способ прокатки | 1979 |

|

SU804012A1 |

1

Изобретение относится к обработке металлов давлением и может быть иопользовано для получения поковок ответственного назначения из высокоуглеродистых и легированных марок сталей на кузнечно-прессовом оборудовании, в частности при изготовлении крупногабаритных уникальных поковок для гребных валов, роторов турбогенераторов, прокатных валков и т.п.

. Известен способ изготовления покОвок, включающий отливку слитка, разделение слитка на две заготовки по продольной оси симметрии, обжатие каждой заготовки по плоскости разделения с коэффициентом высотной деформации 1,3-1,6 с формовкой из нее таврового профиля, выступ которого имеет ширину, составляющую 1,0-1,2 ширины иквационной зоны слитка, и отделение выступа от TaBpoBorq профиля 1.

Недостатки данного способа состоят в повышении расхода металла при производстве поковок и невысоком их качестве, что обусловлено особенностями слитка, как исходной заготовки.

Цель изобретения - повышение экономии металла и улучшение качества получаемых поковок.

Поставленная цель достигается тем, что согласно способу изготовления поковок, включающем отливку.слитка,разделение слитка на две заготовки по продольной оси симметрии, обжатие каждой заготовки по плоскости разделения с коэффициентом высотной деформации .1/3-1,6 с формовкой из нее таврового профиля, выступ которого

10 имеет ширину, составляющую 1,0-1,2 ширины ликвационной зоны слитка, и отделение выступа от таврового профиля , слиток отливают с отношением длины к приведенному диамет-

15 ру поперечного сечения равным 5-30 и конусностью не более 3% на сторону.

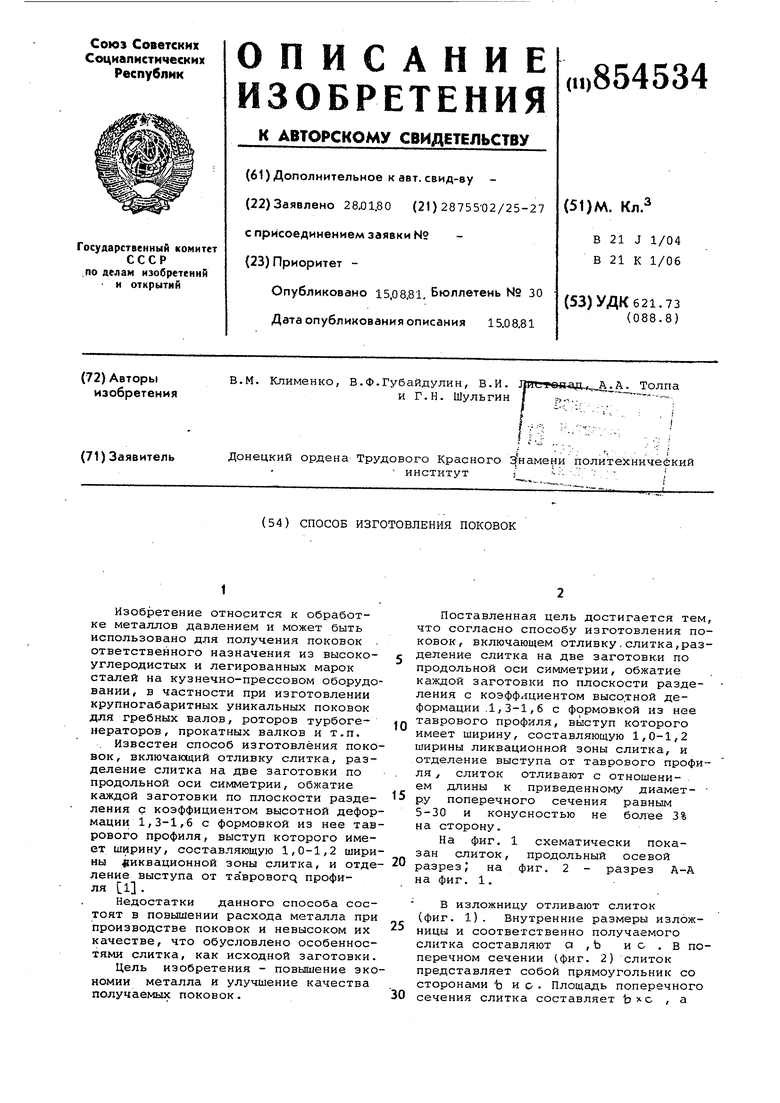

На фиг. 1 схематически показан слиток, продольный осевой

20 разрез I на фиг. 2 - разрез А-А на фиг. 1.

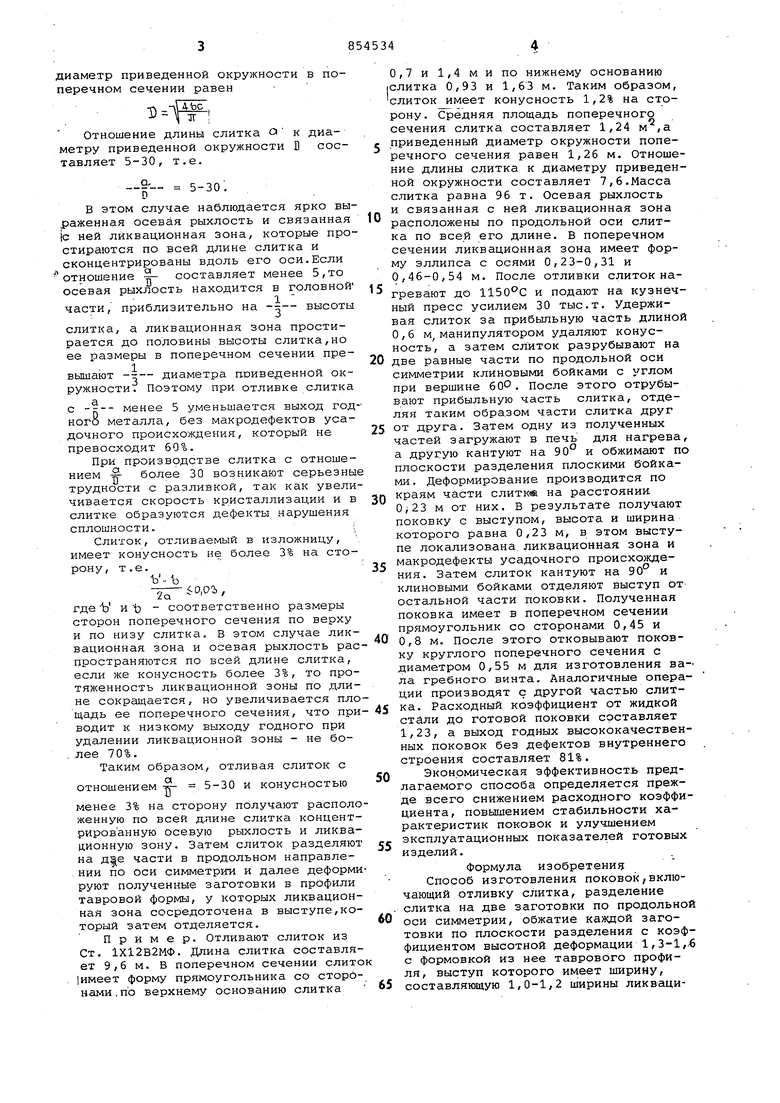

в изложницу отливают слиток (фиг. 1). Внутренние размеры излож25ницы и соответственно получаемого слитка составляют а ,b и с . В поперечном сечении (фиг. 2) слиток представляет собой прямоугольник со сторонами Ь и о . Площадь поперечного

30 сечения слитка составляет Ьхс , а диаметр приведенной окружности в поперечном сечении равен Отношение длины слитка о к диаметру приведенной окружности D составляет 5-30, т.е. 5-30. в этом случае наблюдается ярко выраженная осевая рыхлость и связанная JC ней лйквационная зона, которые простираются по всей длине слитка и сконцентрированы вдоль его оси.Если отношение 2- составляет менее 5,то осевая рыхлость находится в головной 1 части, приблизительно на высоты слитка, а лйквационная зона простирается до половины высоты слитка,но ее размеры в поперечном сечении превышают -г- диаметра приведенной окружности. Поэтому при отливке слитка с -Q менее 5 уменьшается выход год ного металла, без макродефектов усадочного происхождения, который не превосходит 60%. При производстве слитка с отношением $- более 30 возникают серьезны трудности с разливкой, так как увели чивается скорость кристаллизации и в слитке образуются дефекты нарушения сплошности.; Слиток, отливаемый в изложницу, имеет конусность не более 3% на сторон у, т . е. V-Ъ ,ой, где V и Ь - соответственно размеры сторон поперечного сечения по верху и по низу слитка. В этом случае лйквационная зона и осевая рыхлость рас пространяются по всей длине слитка, если же конусность более 3%, то протяженность ликвационной зоны по длине сокращается, но увеличивается пло щадь ее поперечного сечения, что при водит к низкому выходу годного при удалении ликвационной зоны - не бо. лее 70%. Таким образом, отливая слиток с отношением ,5-30 и конусностью менее 3% на сторону получают располо женную по всей длине слитка концентрированную осевую рыхлость и ликвационную зону. Затем слиток разделяют на части в продольном направлении по оси симметрии и далее деформи руют полученные заготовки в профили тавровой формы, у которых лйквационная зона сосредоточена в выступе,который затем отделяется. Пример. Отливают слиток из Ст. 1Х12В2МФ. Длина слитка составляет 9,6 м. В поперечном сечении слито |имеет форму прямоугольника со сторонами.по верхнему основанию слитка 0,7 и 1,4 ми по нижнему основанию |слитка 0,93 и 1,63 м. Таким образом, слиток имеет конусность 1,2% на сторону. Средняя площадь поперечного сечения слитка составляет 1,24 м,а приведенный диаметр окружности поперечного сечения равен 1,26 м. Отношение длины слитка к диаметру приведенной окружности составляет 7,6.Масса слитка равна 96 т. Осевая рыхлость и связанная с ней лйквационная зона расположены по продольной оси слитка по всей его длине. В поперечном сечении лйквационная зона имеет форму эллипса с осями 0,23-0,31 и 0,46-0,54 м. После отливки слиток нагревают до 1150-С и подают на кузнечный пресс усилием 30 тыс.т. Удерживая слиток за прибыльную часть длиной 0,6 м, манипулятором удаляют конусность, а затем слиток разрубывают на две равные части по продольной оси симметрии клиновыми бойками с углом при вершине бО. После этого отрубывают прибыльную часть слитка, отделяя таким образом части слитка друг от друга. Затем одну из полученных частей загружают в печь для нагрева, а другую кантуют на и обжимают по плоскости разделения плоскими бойками. Деформирование производится по краям части слитк® на расстоянии 0,23 м от них. В результате получают поковку с выступом, высота и ширина которого равна 0,23 м, в этом выступе локализована лйквационная зона и макродефекты усадочного происхождения. Затем слиток кантуют на 90° и клиновыми бойками отделяют выступ от остальной части поковки. Полученная поковка имеет в поперечном сечении прямоугольник со сторонами 0,45 и 0,8 м. После этого отковывают поковку круглого поперечного сечения с диаметром 0,55 м для изготовления вала гребного винта. Аналогичные операции производят с другой частью слитка. Расходный коэффициент от жидкой стили до готовой поковки составляет 1,23, а выход годных высококачественных поковок без дефектов внутреннего строения составляет 81%. Экономическая эффективность предлагаемого способа определяется прежде всего снижением расходного коэффициента, повышением стабильности характеристик поковок и улучшением эксплуатационных показателей готовых изделий. Формула изобретения Способ изготовления поковок,включающий отливку слитка, разделение слитка на две заготовки по продольной оси симметрии, обжатие каждой заготовки по плоскости разделения с коэффициентом высотной деформации 1,3-1, с формовкой из нее таврового профиля, выступ которого имеет ширину, составляющую 1,0-1,2 ширины ликвационной зоны слитка, и отделение выступа от таврового профиля, о т л и ч ающи йс я темг что, с целью повышения экономии металла и улучшения качества получаемых поковок,слиток отливают с отношением длины к приведённому.диаметру поперечного сечения равным 5-30 и конусностью не более 3% на сторону.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1980-01-28—Подача