Изобретение относится к технологии изготовления высококачественных заготовок-поковок, в том числе к обработке металлов давлением, и может быть использовано при изготовлении поковок для длинномерных изделий типа роторов и валов.

Известен способ ковки поковок типа валов, в котором осуществляют биллетирование, осадку слитка и протяжку до поковочных размеров (патент СССР N 1816242, В21К 1/06).

Известен также способ изготовления цилиндрических поковок (авт. св. СССР N 1442315, B21J 1/04), в котором предварительно осуществляют протяжку тела и прибыли слитка в направлении от дна к прибыли слитка, затем производят рубку донной и прибыльной частей.

Наиболее близким по технической сущности является способ, рассмотренный в книге "Металлы в турбостроении", М.Ф.Сичиков, Москва, "Машиностроение", 1974 г. (стр.167 - 3-й абзац, стр.182-183 - 4-5-й абзацы). Способ изготовления крупногабаритных заготовок для цельнокованых роторов, принятый в качестве прототипа, включает следующие операции:

- отливка слитка большой массы;

- биллетировка слитка, отрубка прибыльной и донной частей;

- ковка заготовки в заданный размер при многостадийной операции вытяжки (в том числе с осадкой на начальной стадии деформирования);

- предварительная термическая обработка;

- механическая обработка заготовки под ультразвуковой контроль;

- высверливание центральной части дефектной зоны (диаметр до 200 мм) производится в отдельных случаях в соответствии с требованиями конструкторской документации;

- окончательная термическая обработка;

- контроль свойств и окончательная механическая обработка заготовки ротора.

Каждая из операций определенным образом влияет на качество металла заготовки.

При отливке слитков большой массы в процессе затвердевания жидкого металла в изложнице заранее предопределено наличие в слитке кристаллической и химической неоднородности, а в центральной части слитка - наличие дополнительных дефектов: усадочной раковины, пустот и рыхлости под усадочной раковиной. При большом поперечном сечении слитка его центральная зона менее плотная, чем периферийная. Кроме того, стальным слиткам свойственна химическая неоднородность. Ряд примесей, таких как сера, фосфор, кремний, и легирующих элементов - углерод, марганец и т.д. склонны к сегрегации. При этом наибольшее количество примесей в слитке спокойной стали сосредотачивается в верхней его половине под усадочной раковиной в зоне осевой V-образной сегрегации и в зоне внецентренной Λ-образной сегрегации.

Зона V-образной сегрегации обычно сопровождается рыхлостью. Она начинается под усадочной раковиной и исчезает на половине высоты слитка. Вторая, Λ-образная сегрегационная зона расположена возле усадочной раковины в виде лент (шнуров), уширяющихся по направлению к нижней части слитка. С увеличением массы слитка (от 20 до 160 т) степень сегрегации значительно увеличивается: серы, фосфора, углерода до 100-180%, а марганца и кремния - до 15%. Положительная сегрегация в слитке увеличивается по направлению от поверхности к центру и от низа к его головной части. Степень развития сегрегации в слитках увеличивается с ростом массы слитка и концентрации ликвирующих элементов в стали.

Дефекты осевой зоны слитка наиболее опасны, так как эффективность ковки с точки зрения заковывания дефектов уменьшается по мере приближения к центру слитка. Особую опасность представляют осевая пористость и ликвации, сохранившиеся в поковке, применяемой для массивных деталей и испытывающих при работе большие радиальные усилия, например роторов турбин и турбогенераторов. В центральной зоне заготовки ротора уровень механических свойств значительно ниже относительно свойств металла периферийных зон. Таким образом, снижение показателей пластичности и вязкости центральной части поковки, полученной из большого слитка, потенциально может привести к повреждению роторов в процессе эксплуатации. Кроме того, металл центральной зоны, обладая более низким уровнем механических свойств в исходном состоянии, обладает и большей склонностью к деградации свойств в процессе эксплуатации, чем периферийный металл. В связи с повышенным содержанием фосфора он обладает повышенной склонностью к отпускному и тепловому охрупчиванию, чему способствует и увеличенный размер зерна, полученный в результате меньшей степени деформации металла центра поковки по сравнению с периферийным металлом.

Вследствие этого в процессе эксплуатации металл центральной зоны ротора охрупчивается в большей степени, чем металл периферийной зоны, и разница между уровнем свойств (особенно по сопротивлению хрупкому разрушению) металла обеих зон увеличивается.

Для повышения работоспособности роторов и валов на конечной стадии изготовления применяется высверливание их центральной зоны с целью удаления металла, наиболее пораженного металлургическими дефектами. Однако не всегда удается удалить дефектный металл полностью, так как для сохранения конструктивной прочности ротора диаметр сверления обычно не превышает 120-150 мм, и на поверхности внутреннего отверстия в центральной зоне ротора возникают максимальные напряжения, большие, чем в цельном роторе, значительно снижающие работоспособность и ресурс изделия.

Максимальная степень загрязненности металла наблюдается в слитках массой 100-150 т, наиболее часто применяемых для изготовления роторов и валов. Это связано со спецификой кристаллизации слитков средней массы, в которых затвердевание происходит с достаточно большой скоростью, при этом частички шлака, неметаллические включения, пузырьки частично остаются в центральной зоне слитка.

Таким образом, получение высококачественной и надежной в эксплуатации крупногабаритной заготовки цельнокованого ротора по существующей технологии представляет существенные трудности.

Задачей изобретения является повышение металлургического качества роторных заготовок за счет улучшения физико-химической однородности металла, повышения изотропии и уровня механических свойств, а также снижения себестоимости валов и роторов за счет уменьшения брака при их производстве.

Поставленная задача решается тем, что в способе получения крупногабаритных поковок для длинномерных изделий типа роторов или валов, включающем отливку кузнечного слитка, изготовление блока и его осадку, ковку поковки на заданный размер, его предварительную и окончательную термическую обработку, удаление центральной дефектной зоны производят пустотелым прошивнем диаметром не менее 200 мм в зависимости от размера слитка после операции осадки и производят промежуточную предварительную термическую обработку прошитого блока. Затем осуществляют механическую обработку его внутренней и торцевых поверхностей и заплавление центральной полости методом электрошлакового переплава электрода, выполненного из материала, состав которого выбирают исходя из заданного уровня свойств центральной зоны изделия.

Поставленная задача решается также тем, что состав материала электрода выбран таким образом, что его критические точки Ас1и Ac3 отличаются не более, чем на ±15-20°С от соответствующих критических точек материала базового состава слитка.

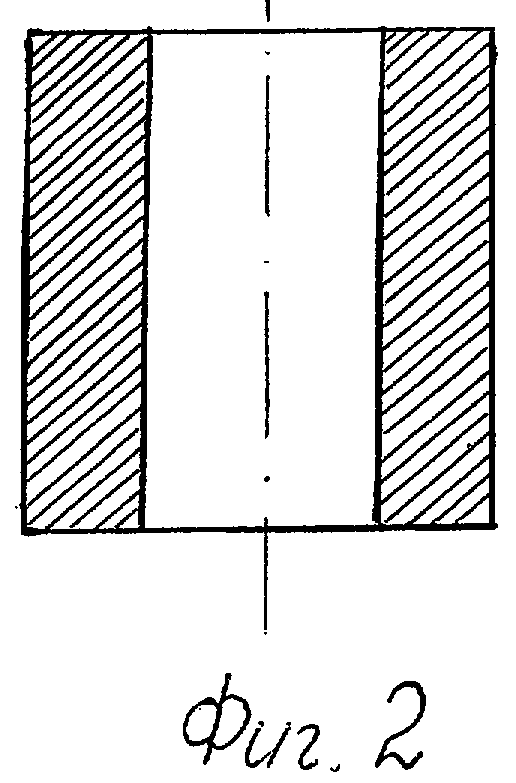

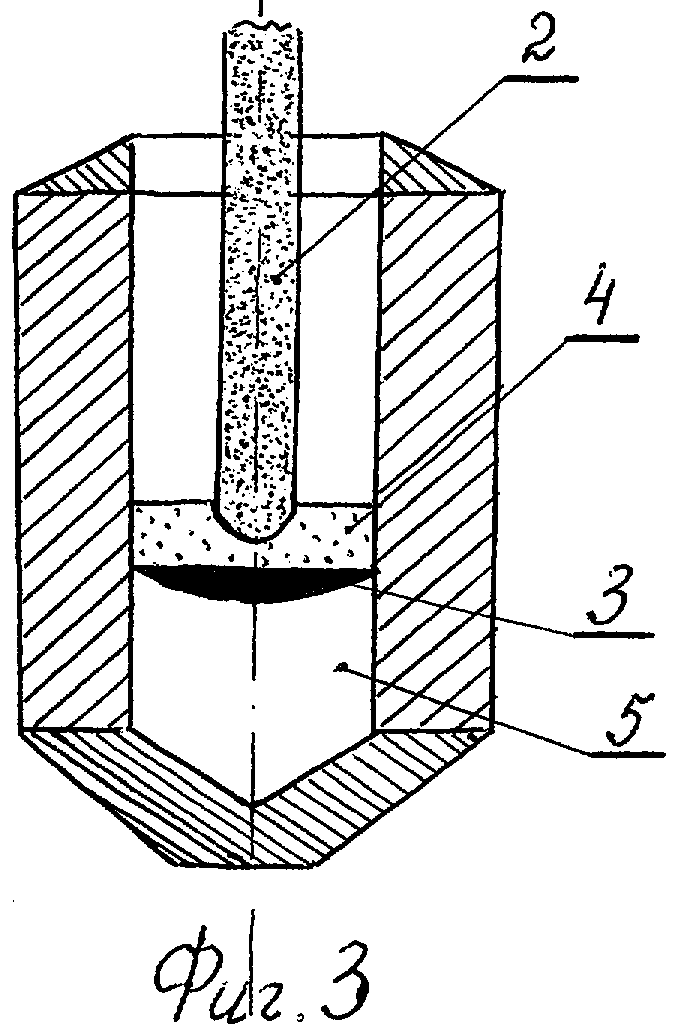

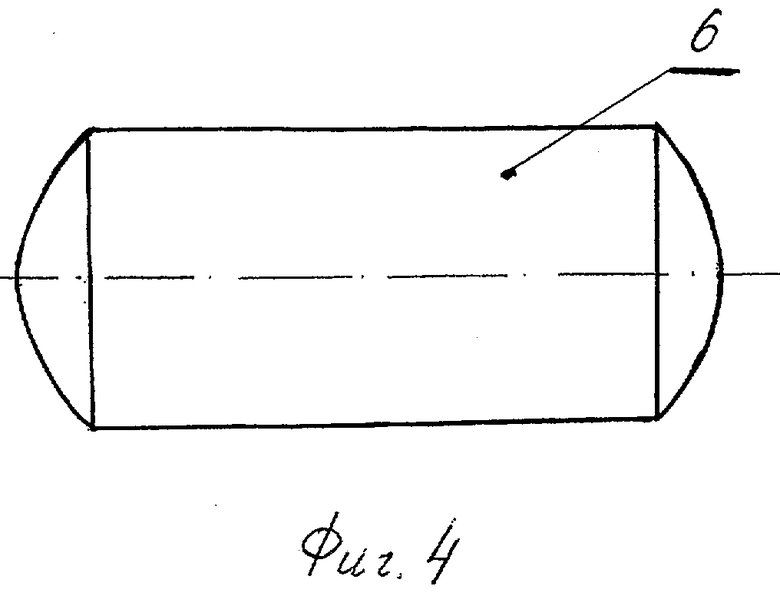

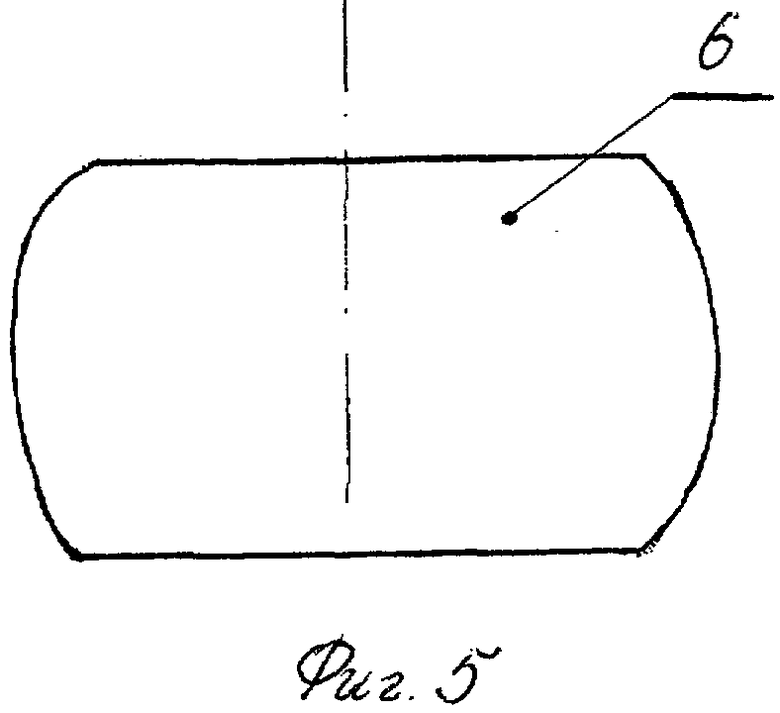

Заявляемое изобретение поясняется следующими графическими материалами, где на фиг.1 изображена исходная заготовка - кузнечный слиток 1, на фиг.2 - стадии ковки слитка с получением осаженного, прошитого, термически- и механически-обработанного блока. На фиг.3 изображена стадия заварки центральной полости методом ЭШП с применением расплавляемого электрода 2 заданного состава. При этом наплавляемый металл 3 находится под шлаковой ванной 4, а при остывании жидкий металл заполняет заплавляемый объем 5 заготовки. На фиг.4-6 изображены стадии биллетировки заваренного блока и отрубки прибыльной и донной части, осадки и ковки в размер поковки ротора 6.

В предлагаемом способе изготовление длинномерной заготовки производится следующим образом:

- отливка слитка большой массы - фиг.1;

- ковка слитка: биллетировка, отрубка прибыльной и донной частей, ковка на цилиндрический блок, осадка, прошивка пустотелым прошивнем диаметром, достаточным для наиболее полного удаления дефектов центральной зоны слитка и зон положительной ликвации, промежуточная термическая обработка, механическая обработка внутренней и торцевых поверхностей заготовки - на фиг.2;

- заплавление центральной полости методом ЭШП с применением электрода заданного состава, критические точки Ас1 и Ac3 которого отличаются не более, чем на ±15-20°С от материала базового состава слитка - на фиг.3;

- биллетировка слитка, отрубка прибыльной и донной частей - на фиг.4;

- осадка блока - на фиг.5;

- ковка блока в заданный размер при многостадийной операции вытяжки - на фиг.6;

- предварительная термическая обработка,

- механическая обработка под ультразвуковой контроль;

- окончательная термическая обработка;

- контроль свойств.

При прошивке осаженного слитка диаметр прошивня выбирается для каждой массы слитка с расчетом наиболее полного удаления дефектов центральной зоны слитка и зон положительной ликвации элементов.

Применение метода ЭШП для заплавления центральной зоны обусловлено тем, что этот метод выгодно отличается от обычного литья и позволяет получить литой металл высокого качества. Наплавляемый металл находится под шлаковой ванной, надежно защищающей жидкий металл от окисления. Шлаковая ванна способствует удалению неметаллических включений, серы, азота, кислорода, а в определенных условиях и водорода. Рафинирование металла значительно снижает опасность образования толстых межкристаллитных плен и грубых неметаллических включений. Направленное затвердевание практически предотвращает образование усадочных раковин, зональной ликвации, значительно снижает структурную неоднородность в заплавляемом объеме, уменьшает степень дендритной ликвации, позволяет формировать макроструктуру, обеспечивающую высокую плотность металла. Регулируемый тепловой процесс при остывании жидкого металла сводит остаточные напряжения при ЭШП до минимума.

При выборе материала для заплавления химический состав расплавляемого электрода должен соответствовать марке стали основного слитка. В качестве материала расплавляемого электрода может быть применен так называемый "материал планируемого состава", химический состав которого определяется заданным уровнем свойств центральной зоны изделия. Например, для роторов турбогенераторов и крупных роторов паровых турбин цилиндров низкого давления требуется высокая вязкость и трещиностойкость металла центральной зоны. В этом случае целесообразно применять материал расплавляемого электрода с более низким содержанием углерода и уровнем легирования, обеспечивающим при закалке получение структуры нижнего бейнита, а после отпуска соответственно наиболее высокое сопротивление хрупкому разрушению.

Необходимым условием выбора химического состава расплавляемого электрода является то, что критические точки Ас1 и Ac3 заплавленного металла должны отличаться не более, чем на ±15-20°С от материала базового состава слитка. Это требование обеспечивает оптимальную сходимость температурных режимов термической обработки базового и заплавленного металла и гарантирует получение необходимых свойств металла ротора при окончательной термической обработке.

При проведении ковки заплавленной заготовки необходимо обеспечить достаточный суммарный уков. Ковка включает биллетировку, отрубку "прибыльной" и "донной" частей, изготовление блока, осадку, ковку в заданный размер с формированием цапф - мест будущих шеек роторов.

Механическая обработка производится в размер заготовки под окончательную термическую обработку с обеспечением чистоты поверхности, необходимой для проведения ультразвукового контроля (УЗК).

Режим окончательной термической обработки должен содержать операции, способствующие получению мелкого зерна и достижению необходимого уровня механических свойств и других параметров качества. Он разрабатывается для каждой марки стали с учетом параметров заготовки и требуемого уровня свойств.

Контроль свойств производится в соответствии с требованиями технической документации на поставку изделия.

Применение описанного выше способа получения высококачественных заготовок наиболее целесообразно для крупных роторов паровых турбин цилиндров низкого давления, роторов турбогенераторов, вес которых достигает 80-150 т, а вес необходимых для них слитков составляет 200-300 т.

По предлагаемому способу был изготовлен опытный слиток весом 5,2 т и прокован в соответствии с заявленной схемой изготовления на осаженную и прошитую заготовку, термически и механически обработан и заплавлен методом электрошлаковой выплавки с применением специально изготовленного электрода.

Далее заплавленная заготовка была подвергнута ковке в заданный размер модельного ротора.

Химический состав основного металла и металла заплавленной зоны представлен в табл.1.

В табл.2 приведены механические свойства при температуре испытаний 20°С модели ротора основного металла и металла заплавленной зоны после окончательной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 2007 |

|

RU2358826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ ковки слитков | 1979 |

|

SU804161A1 |

| Способ изготовления поковок типа прокатных валков с осевым отверстием | 1990 |

|

SU1791071A1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок для длинномерных изделий типа роторов или валов. Полученный из отлитого кузнечного слитка блок подвергают осадке. Из осаженного блока удаляют центральную дефектную зону путем его прошивки пустотелым прошивнем. Диаметр прошивня составляет не менее 200 мм. Прошитый блок подвергают промежуточной предварительной термической обработке. Затем производят механическую обработку его внутренней и торцевых поверхностей и заплавление центральной полости. Заплавление ведут методом электрошлакового переплава электрода. Материал электрода выбирают исходя из заданного уровня свойств центральной зоны изделия. После этого осуществляют ковку блока на заданный размер и его предварительную и окончательную термическую обработку. В результате обеспечивается повышение металлургического качества поковок и снижение их себестоимости. 1 з.п. ф-лы, 6 ил., 2 табл.

| СИЧИКОВ М.Ф | |||

| Металлы в турбостроении | |||

| - М.: Машиностроение, 1974, с.167, 182-183 | |||

| Способ изготовления поковок | 1981 |

|

SU979015A1 |

| Способ изготовления поковок | 1980 |

|

SU854534A1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| US 3645124 А, 29.02.1972. | |||

Авторы

Даты

2007-07-20—Публикация

2005-07-14—Подача