Изобретение относится к обработке металлов давлением и может быть использова- но при изготовлении полых изделий протяжкой на оправке.

Цель изобретения - повышение качества поковок из труднодеформируемых жаропрочных сплавов за счет создания условий всестороннего неравномерного сжатия и экономия металла.

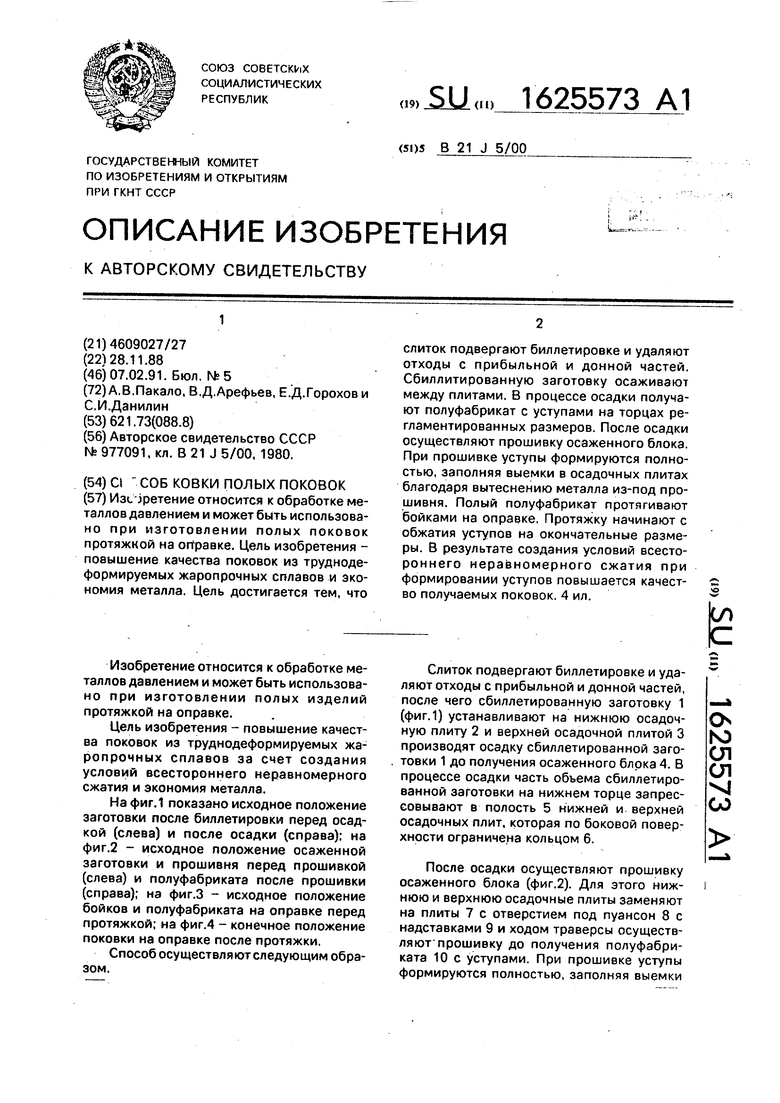

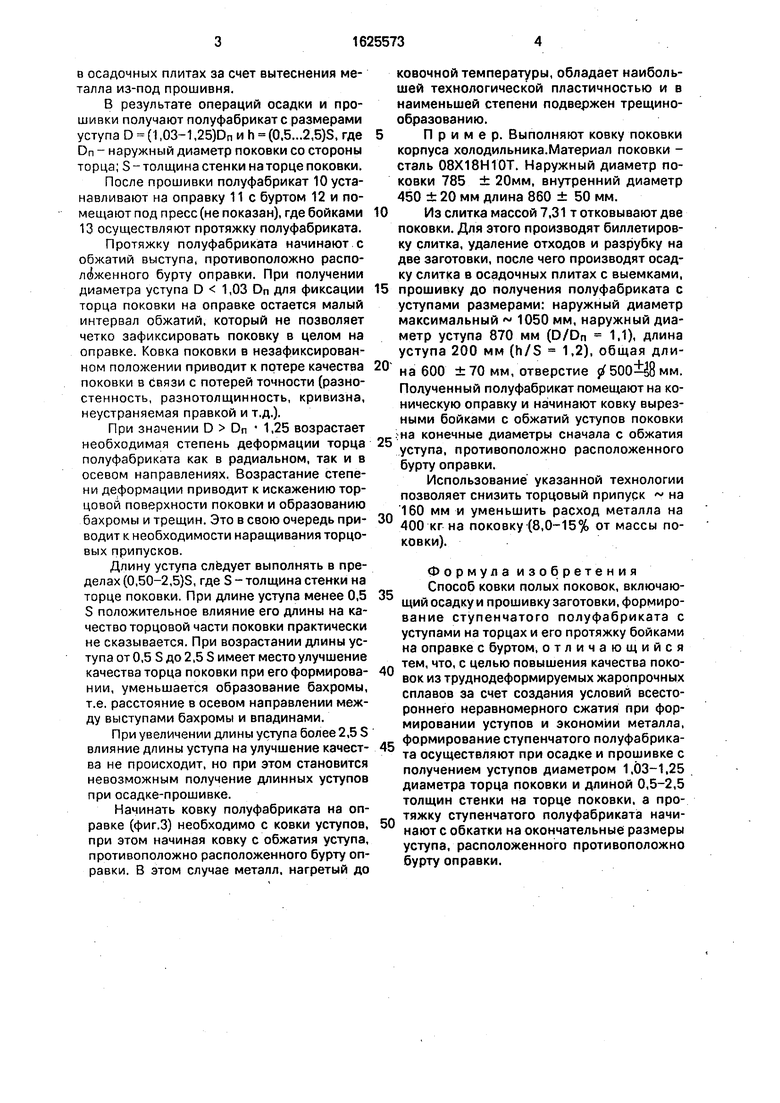

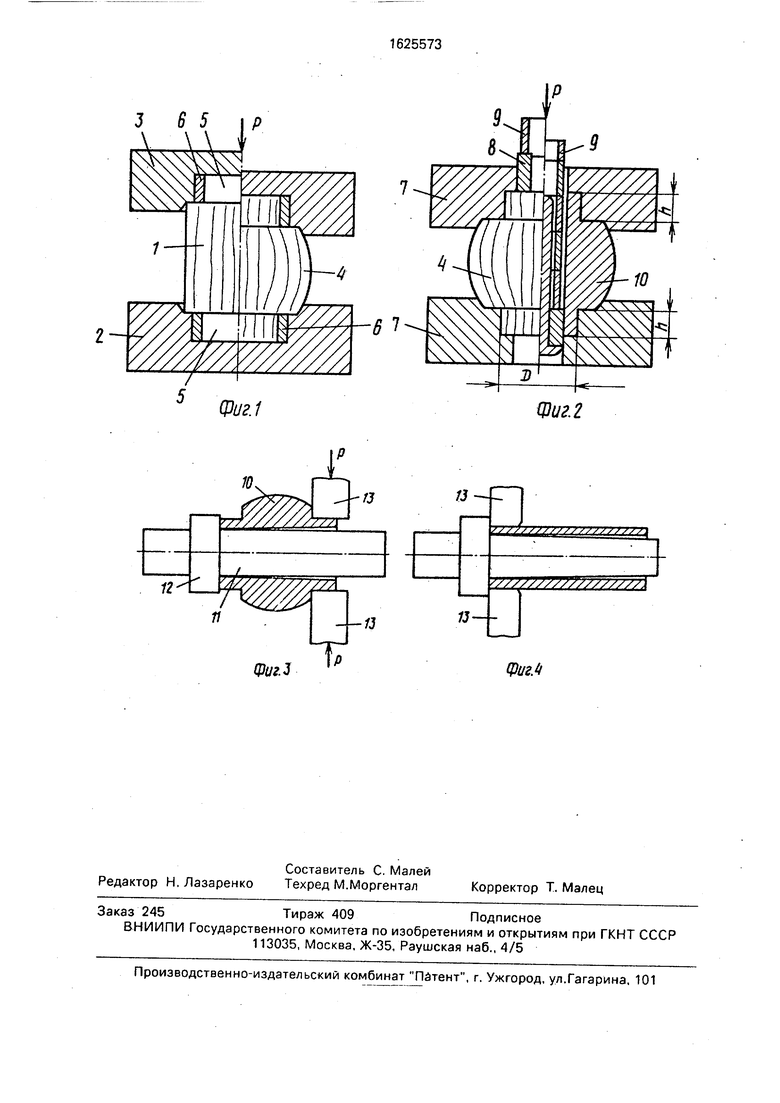

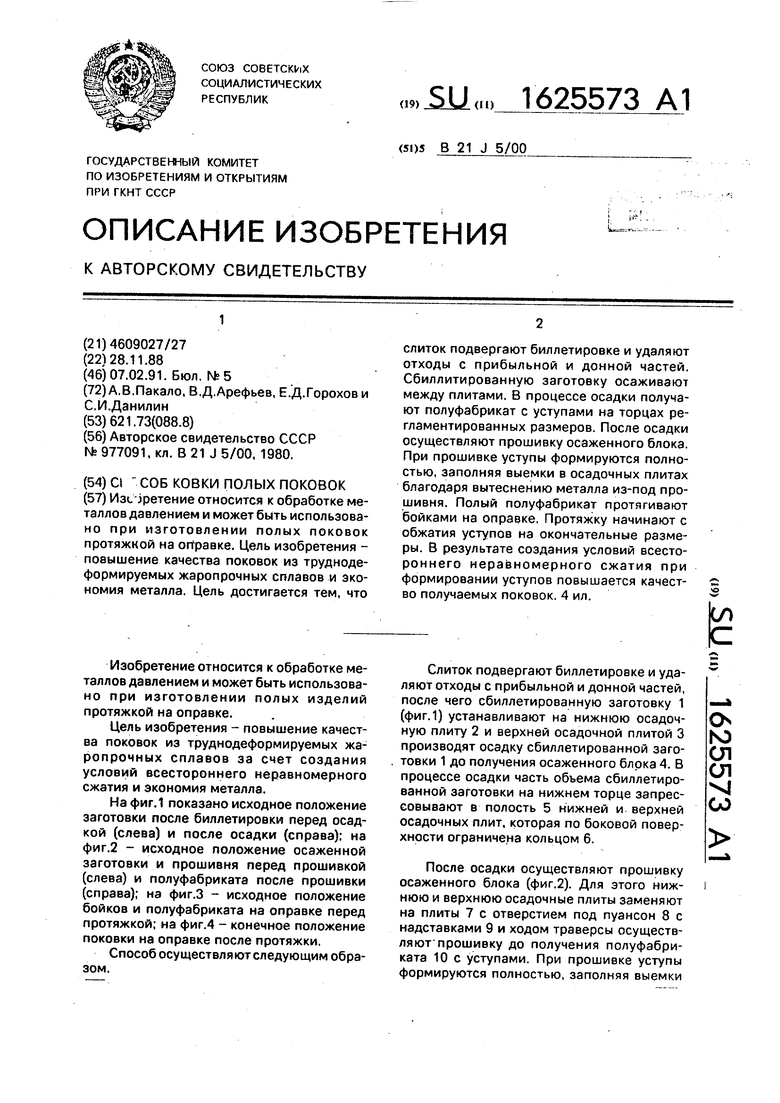

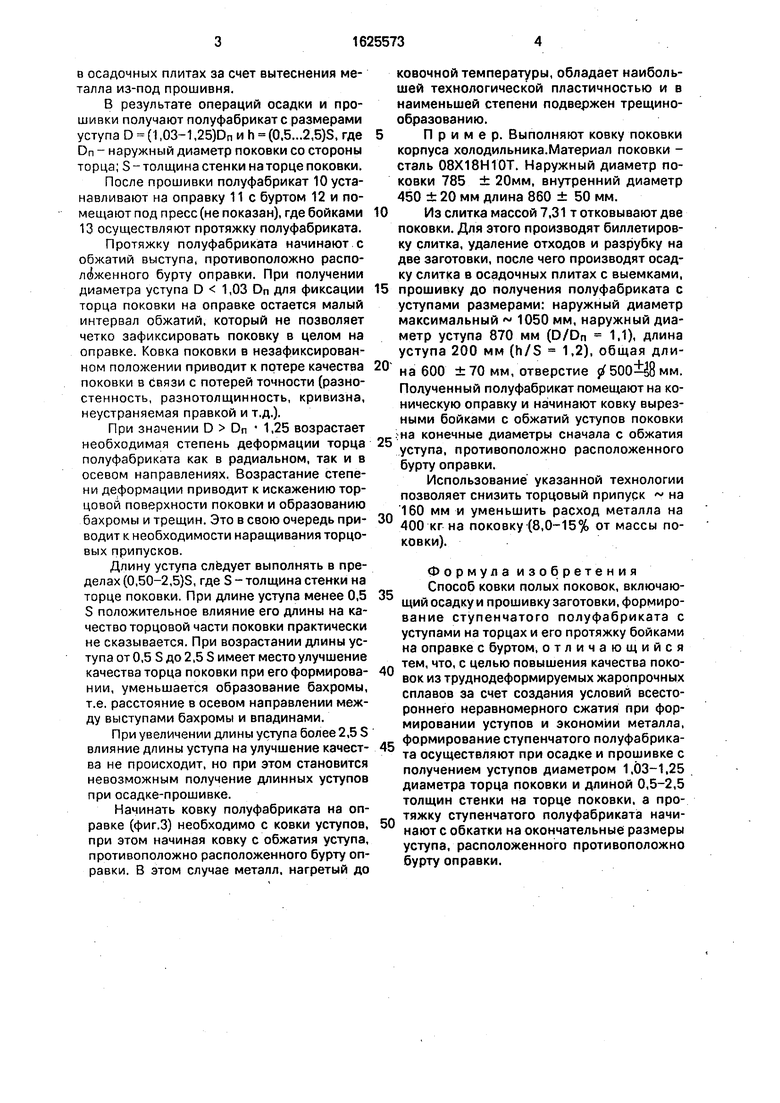

На фиг.1 показано исходное положение заготовки после биллетировки перед осадкой (слева) и после осадки (справа); на фиг.2 - исходное положение осаженной заготовки и прошивня перед прошивкой (слева) и полуфабриката после прошивки (справа); на фиг.З - исходное положение бойков и полуфабриката на оправке перед протяжкой; на фиг.4 - конечное положение поковки на оправке после протяжки.

Способ осуществляют еле дующим образом.

Слиток подвергают биллетировке и удаляют отходы с прибыльной и донной частей, после чего сбиллетированную заготовку 1 (фиг.1) устанавливают на нижнюю осадочную плиту 2 и верхней осадочной плитой 3 производят осадку сбиллетированной заготовки 1 до получения осаженного блока 4. В процессе осадки часть объема сбиллетированной заготовки на нижнем торце запрессовывают в полость 5 нижней и верхней осадочных плит, которая по боковой поверхности ограничена кольцом 6.

После осадки осуществляют прошивку осаженного блока (фиг.2). Для этого нижнюю и верхнюю осадочные плиты заменяют на плиты 7 с отверстием под пуансон 8 с надставками 9 и ходом траверсы осуществляют прошивку до получения полуфабриката 10 с уступами. При прошивке уступы формируются полностью, заполняя выемки

о ю ел ел VI

GJ

в осадочных плитах за счет вытеснения металла из-под прошивня.

В результате операций осадки и прошивки получают полуфабрикате размерами уступа D (1,03-1,25рп и h (0.5...2,5)5, где Dn - наружный диаметр поковки со стороны торца; S - толщина стенки на торце поковки. После прошивки полуфабрикат 10 устанавливают на оправку 11с буртом 12 и помещают под пресс (не показан), где бойками 13 осуществляют протяжку полуфабриката. Протяжку полуфабриката начинают с обжатий выступа, противоположно распо- л Ькенного бурту оправки. При получении диаметра уступа D 1,03 Dn для фиксации торца поковки на оправке остается малый интервал обжатий, который не позволяет четко зафиксировать поковку в целом на оправке. Ковка поковки в незафиксированном положении приводит к потере качества поковки в связи с потерей точности (разно- стенность, разнотолщинность, кривизна, неустраняемая правкой и т.д.).

При значении D Dn 1,25 возрастает необходимая степень деформации торца полуфабриката как в радиальном, так и в осевом направлениях. Возрастание степени деформации приводит к искажению торцовой поверхности поковки и образованию бахромы и трещин. Это в свою очередь приводит к необходимости наращивания торцовых припусков.

Длину уступа следует выполнять в пределах (0,50-2,5)5, где 5 - толщина стенки на торце поковки. При длине уступа менее 0,5 S положительное влияние его длины на качество торцовой части поковки практически не сказывается. При возрастании длины уступа от 0,5 S до 2,5 5 имеет место улучшение качества торца поковки при его формировании, уменьшается образование бахромы, т.е. расстояние в осевом направлении между выступами бахромы и впадинами.

При увеличении длины уступа более 2,5 5 влияние длины уступа на улучшение качества не происходит, но при этом становится невозможным получение длинных уступов при осадке-прошивке.

Начинать ковку полуфабриката на оправке (фиг.З) необходимо с ковки уступов, при этом начиная ковку с обжатия уступа, противоположно расположенного бурту оправки. В этом случае металл, нагретый до

ковочной температуры, обладает наибольшей технологической пластичностью и в наименьшей степени подвержен трещино- образованию.

Пример. Выполняют ковку поковки

корпуса холодильника.Материал поковки - сталь 08Х18Н10Т. Наружный диаметр поковки 785 ± 20мм, внутренний диаметр 450 ± 20 мм длина 860 ± 50 мм.

0 Из слитка массой 7,31 т отковывают две поковки. Для этого производят биллетиров- ку слитка, удаление отходов и разрубку на две заготовки, после чего производят осадку слитка в осадочных плитах с выемками,

5 прошивку до получения полуфабриката с уступами размерами: наружный диаметр максимальный 1050 мм, наружный диаметр уступа 870 мм (D/Dn 1,1), длина уступа 200 мм (h/S 1,2), общая дли0 на 600 ±70 мм, отверстие мм. Полученный полуфабрикат помещают на коническую оправку и начинают ковку вырезными бойками с обжатий уступов поковки

жа конечные диаметры сначала с обжатия уступа, противоположно расположенного бурту оправки.

Использование указанной технологии позволяет снизить торцовый припуск на 160 мм и уменьшить расход металла на

0

5

0

5

0

400 кг на поковку (8,0-15% от массы поковки).

Формула изобретения Способ ковки полых поковок, включающий осадку и прошивку заготовки, формиро- вание ступенчатого полуфабриката с уступами на торцах и его протяжку бойками на оправке с буртом, отличающийся тем, что, с целью повышения качества поковок из труднодеформируемых жаропрочных сплавов за счет создания условий всестороннего неравномерного сжатия при формировании уступов и экономии металла, формирование ступенчатого полуфабриката осуществляют при осадке и прошивке с получением уступов диаметром 1,03-1,25 диаметра торца поковки и длиной 0,5-2,5 толщин стенки на торце поковки, а протяжку ступенчатого полуфабриката начинают с обкатки на окончательные размеры уступа, расположенного противоположно бурту оправки.

Фиг.1

У/////Л

Y/sy/Л

/ / /

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ ковки поковок дисков с осевым отверстием | 1988 |

|

SU1641498A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

Изс ретение относится к обработке металлов давлением и может быть использова- но при изготовлении полых поковок протяжкой на огтравке. Цель изобретения - повышение качества поковок из труднодеформируемых жаропрочных сплавов и экономия металла. Цель достигается тем, что слиток подвергают биллетировке и удаляют отходы с прибыльной и донной частей. Сбиллитированную заготовку осаживают между плитами. В процессе осадки получают полуфабрикат с уступами на торцах регламентированных размеров. После осадки осуществляют прошивку осаженного блока. При прошивке уступы формируются полностью, заполняя выемки в осадочных плитах благодаря вытеснению металла из-под прошивня. Полый полуфабрикат протягивают бойками на оправке. Протяжку начинают с обжатия уступов на окончательные размеры. В результате создания условий всестороннего неравномерного сжатия при формировании уступов повышается качество получаемых поковок. 4 ил. w Ё

ю

1

12

7ZA.

11

Фиг.З

I

/J

13

7 P/S Sf/SSj ZS S-SLS JIZjFJ

13

13ФигА

| Устройство для ковки полых поковок | 1980 |

|

SU977091A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1988-11-28—Подача