Изобретение касается концентрирования регенерированной серной кислоты, образующейся после обработки ароматических углеводородов, содержащей сульфированные примеси, и может быть использовано в коксохимической и смежных отраслях промышленности.

Регенерированную серную кислоту получают в процессе серно-кислотной очистки ароматических углеводородов, например сырого бензола. Разделение отработанной кислоты и ароматических углеводородов после серно-кислотной очистки их сопровождается значительными потерями. Для снижения потерь и упрощения стадии разделения производится регенерация серной кислоты путем разбавления ее водой в 1,5-2,0 раза (по объему). При разбавлении прекращаются реакции, протекающие в присутствии концентрированной серной кислоты. Образовавшаяся эмульсия разрушается. Коэффициенты распределения сульфопроизводных, полимеров и других примесей изменяются за счет уменьшения их растворимости в разбавленной серной кислоте. Продукты сульфирования и полимеризации выделяются в виде кислой смолки. Однако и в этом случае получить регенерированную кислоту полностью свободной от органических примесей не удается.

Низкая концентрация регенерированной кислоты (45-55%) и наличие в ней органических примесей (1-2%) ограничивают возможную область ее утилизации.

Известен способ концентрирования разбавленной серной кислоты упариванием ее при 90-250оС при атмосферном давлении или под вакуумом [1, 2] Упаривание при атмосферном давлении сопровождается разложением кислоты в присутствии органических примесей и поэтому этот метод непригоден для концентрирования регенерированной кислоты после очистки ароматических углеводородов. Использованием вакуума при упаривании удается в значительной степени уменьшить разложение кислоты.

Однако из-за присутствия органических сульфокислот наблюдается вспенивание раствора, приводящее к дополнительным потерям кислоты. Для предотвращения вспенивания требуются дополнительные мероприятия.

Наиболее близким к предлагаемому техническому решению является способ концентрирования серной кислоты, в том числе регенерированной, путем отгонки воды при 200-220оС в присутствии азеотропообразующего агента, в качестве которого используют хлористый водород [3] Этот способ обеспечивает концентрирование серной кислоты от 75 до 92-98 мас.

Однако этот способ неприменим к разбавленной серной кислоте, содержащей органические примеси. В результате при температуре кипения кислоты интенсивно протекают реакции ее разложения до диоксида серы, что приводит к значительным потерям серной кислоты и к загрязнению соляной кислоты диоксидом серы. Кроме того, данный способ не может быть применим для концентрирования кислоты с содержанием основного вещества до 75% так как он основан на определенном соотношении вода: хлористый водород. При увеличении этого соотношения конечным продуктом будет разбавленная соляная кислота, которую также потребуется концентрировать. Увеличение же соотношения хлористый водород: разбавленная кислота не может быть беспредельным.

Задачей предлагаемого изобретения является снижение потерь серной кислоты при концентрировании разбавленной и загрязненной органическими примесями серной кислоты.

Поставленная задача решается за счет того, что в способе концентрирования серной кислоты путем отгонки воды в присутствии азеотропообразующего агента согласно изобретению в качестве азеотропообразующего агента используют бензол и процесс отгонки ведут при 110-150оС.

Достижение поставленной задачи основано на значительной величине разности парциальных давлений серной кислоты и воды над концентрированными (до 80 мас.) и нагретыми водными растворами и свойстве воды образовывать азеотропные смеси с углеводородами, в данном случае с бензолом.

Смесь паров воды и бензола, состав которой соответствует точке азеотропа, отгоняют от кислоты, конденсируют и делят на воду и бензол, который возвращают в цикл на обработку кислоты.

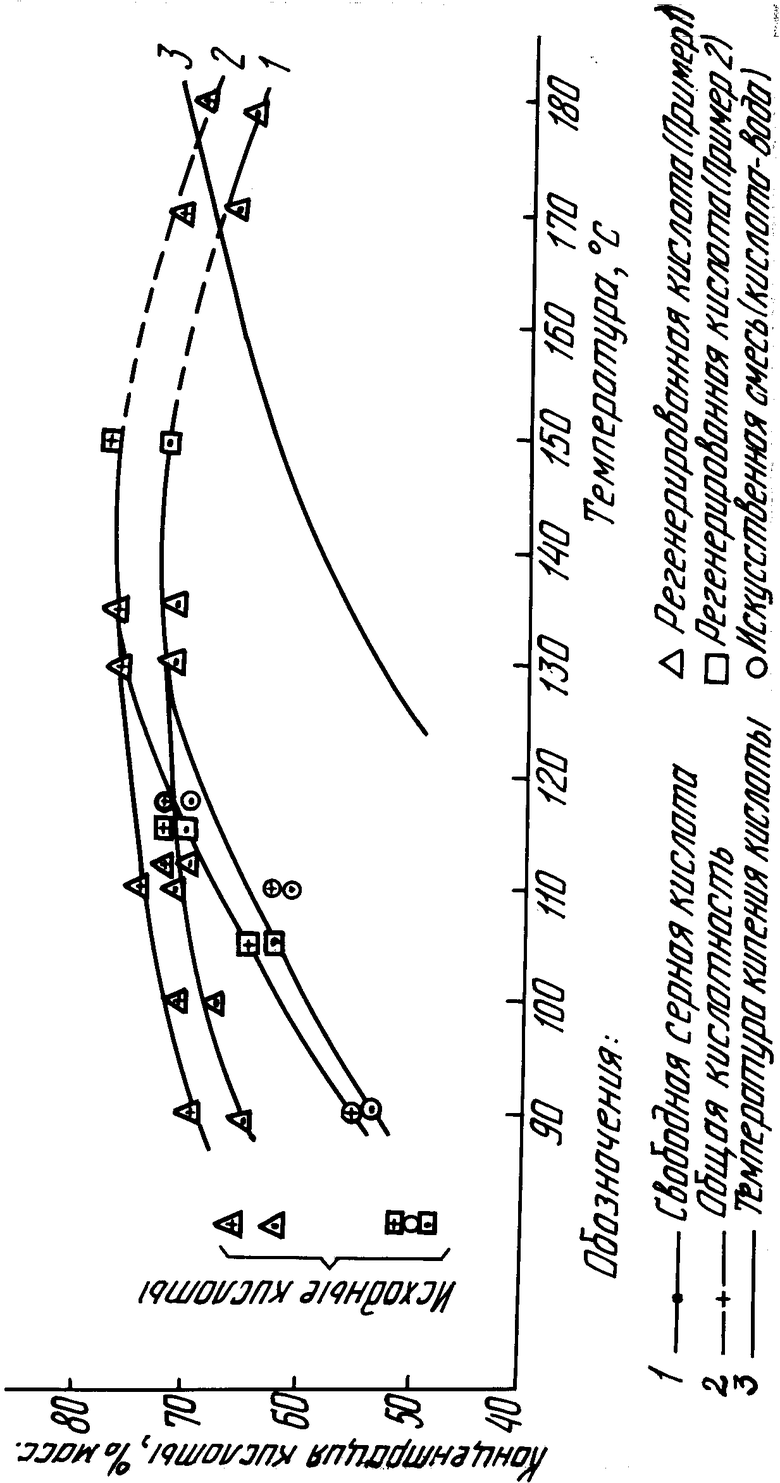

Оптимальный интервал температуры нагрева кислоты иллюстрируется изображенной на чертеже зависимостью степени концентрирования кислоты от температуры ее нагрева. При определении зависимости использованы данные по обработке чистого 50%-ного раствора серной кислоты и регенерированных кислот с общей кислотностью 65,4 и 51,1 мас. Обозначения приведены на чертеже.

Нижняя граница оптимального температурного интервала нагрева кислоты составляет 110оС и обусловлена малой скоростью концентрирования при низких температурах, что, в свою очередь, связано с величиной давления насыщенных паров воды над раствором кислоты. Верхняя граница составляет 150оС. Увеличение температуры нагрева кислоты выше этого значения практически не сказывается на степени концентрирования, но приводит к интенсификации реакций разложения кислоты и примесей, сульфирования бензола и физического уноса кислоты вследствие повышения давления ее паров над раствором.

Оптимальное количество вводимого в систему бензола определяется составом азеотропа бензол-вода (9 ч. бензола на 1 ч. удаляемой воды) и должно приближаться к этому соотношению.

Таким образом, нагрев регенерированной кислоты в присутствии бензола при 110-150оС (ниже температуры ее кипения) позволяет осуществить концентрирование кислоты при снижении ее потерь по сравнению с прототипом.

Возможно повторное использование сконцентрированной до 72-75% серной кислоты для очистки фракций сырого бензола после смешения ее со свежей кислотой до концентрации 88-90% Наличие в кислоте бензолсульфокислоты не является препятствием для ее вторичного использования в технологии очистки каменноугольного бензола. Повторное использование регенерированной кислоты без предварительного ее концентрирования только смешением с концентрированной не применяется из-за повышенного расхода свежей концентрированной кислоты и образования смеси в количестве, превосходящем потребность в ней.

Характеристика уровня техники по концентрированию серной кислоты показала, что предлагаемое решение обладает "новизной" и "изобретательским уровнем", а возможность осуществления способа подтверждается следующими примерами.

П р и м е р 1. Обработке подвергают регенерированную серную кислоту с общей кислотностью 65,4 мас. содержанием свободной серной кислоты 62,3 мас. и органических примесей 1,8 мас. (в пересчете на углерод). В реактор загружают 148,4 г кислоты, нагревают до 110оС и пропускают через загрузку в течении 4 ч 372,1 г бензола в паровой фазе. Из реактора отводят 389,6 г смеси паров и 129,5 г серной кислоты (общая кислотность 74,4 мас. содержание свободной серной кислоты 71,6 мас. содержание органических примесей 1,4 мас.). Смесь паров конденсируют, охлаждают и делят на воду (18,5 г) и бензол (371,1 г). Потери кислоты составили 0,4 г (0,27%), а кислотность воды 0,027 мас.

П р и м е р 2. Обработке подвергают регенерированную серную кислоту с общей кислотностью 51,1 мас. содержанием свободной серной кислоты 48,1 мас. и органических примесей 1,25 мас. (в пересчете на углерод). В реактор загружают 164,1 г кислоты, нагревают до 150оС и пропускают через загрузку в течении 4 ч 362,6 г бензола в жидкой фазе. Из реактора отводят 417,8 г смеси паров и 166,8 г серной кислоты (общая кислотность 77,9 мас. содержание свободной серной кислоты 72,2 мас. и органических примесей 1,35 мас.). Смесь паров конденсируют, охлаждают и делят на воду (56,2 г) и бензол (361,6 г). Потери кислоты составили 0,5 г (0,3%), а кислотность воды 0,067 мас.

Таким образом, предложенный способ концентрирования серной кислоты по сравнению с известным при той же степени концентрирования (до 75 мас.) позволяет существенно снизить ее потери (по прототипу общие потери составили 3,8 мас. а в примерах 1 и 2 0,27 и 0,3 мас. соответственно) и кислотность конденсата важного технологического фактора (по прототипу кислотность конденсата составила 0,75 мас.), а в примерах 1 и 2 0,027 и 0,06 мас. соответственно).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2008 |

|

RU2359966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2002 |

|

RU2223270C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5,7-ДИБРОМ-8-ОКСИХИНОЛИНА | 1994 |

|

RU2088575C1 |

| Способ анализа каменно-угольного пека | 1989 |

|

SU1679326A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 1993 |

|

RU2041241C1 |

| Способ выделения пирена или мезитилена | 1975 |

|

SU615052A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО 8-ОКСИХИНОЛИНА | 1991 |

|

RU2009130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ АМИЛОВЫХ СПИРТОВ | 2012 |

|

RU2537292C2 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU865898A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛАЦЕТАТА | 2001 |

|

RU2211214C2 |

Изобретение касается концентрирования разбавленной серной кислоты, образующейся после обработки ароматических углеводородов и содержащей сульфированные органические примеси. Задача изобретения заключается в снижении потерь кислоты при ее концентрировании выпариванием. Изобретение позволяет исключить разложение и вспенивание кислоты основные причины ее потерь нагреванием до 110 150°С (ниже температуры ее кипения) и удалением воды в виде азеотропа с бензолом, вводимым в систему в паровой или жидкой фазах. 1 ил.

СПОСОБ КОНЦЕНТРИРОВАНИЯ СЕРНОЙ КИСЛОТЫ, включающий отгонку воды в присутствии азеотропообразующего агента, отличающийся тем, что в качестве азеотропообразующего агента используют бензол и процесс ведут при 110 - 150oС.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ концентрирования серной кислоты | 1984 |

|

SU1212934A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1992-04-20—Подача