Изобретение относится к способу выделения гетерополикислот из отработанных реакционных растворов формальдегида при получении триоксана.

Триоксан является циклическим тримером формальдегида и используется главным образом как исходный материал для производства полиацеталей (полиформальдегида) (Уокер Дж.Ф. Формальдегид. М.: Госхимиздат, 1957, 176 с. ). Промышленные процессы получения триоксана основаны на реакции тримеризации формальдегида в присутствии катализаторов кислотного типа и его извлечении методами ректификации или дистилляции. Катализаторами служат вещества кислотного характера. Доминирующая часть промышленного производства базируется на использовании серной кислоты как катализатора. Однако этот способ получения триоксана характеризуется следующими существенными недостатками (Пат. РФ 2132329, С 07 Д 323/06, 1999 г.):

- низкая эффективность работы узла синтеза: конверсия формальдегида за проход составляет всего 25-40%, низкая производительность реактора, высокие энергозатраты;

- высокая коррозионная активность реакционной массы, которая объясняется совместным действием серной кислоты (промышленный катализатор) и муравьиной кислоты, являющейся побочным продуктом;

- накапливание в ходе процесса продуктов конденсации формальдегида (углеводов, сахаров, оксиальдегидов), обладающих поверхностной активностью, приводящих к вспениванию реакционной массы и ее уносу из реактора;

- накапливание в реакторе тяжелых полиоксиметиленгликолей, нерастворимых в реакционной массе, затрудняющих ее кипение.

Указанные недостатки серной кислоты, как катализатора получения триоксана, стимулируют работы, связанные с совершенствованием технологии его производства. Одним из направлений такого поиска является подбор нового катализатора и разработка эффективной технологии получения триоксана с его использованием.

В качестве прототипа выбран процесс синтеза триоксана на основе водных растворов формальдегида при использовании кислотных катализаторов - гетерополикислот (Пат. РФ 2132329, С 07 Д 323/06, 1999 г.). Согласно данному патенту способ включает синтез триоксана на основе водных растворов формальдегида при катализе вольфрамовыми гетерополикислотами в режиме совмещения химической реакции и выделения продукта из реакционной зоны методами ректификации или дистилляции при добавлении в реакционную смесь неорганических солей. Этот способ позволяет увеличить степень превращения формальдегида в триоксан и снизить рецикл непрореагировавшего формальдегида. Анализ данных, изложенных в прототипе, убедительно свидетельствует о том, что гетерополикислоты позволяют оптимизировать процесс синтеза триоксана и устранить ряд недостатков, присущих методу, использующему серную кислоту в качестве катализатора.

Однако существенным недостатком описанного способа, является то, что отсутствует технология регенерации гетерополикислоты, имеющей высокую стоимость, кроме того, образуются кислые стоки, содержащие тяжелые металлы (вольфрам или др.), что ухудшает экологию.

Задачей предлагаемого изобретения является разработка эффективной технологии регенерации гетерополикислоты (катализатора) из отработанной реакционной массы, используемой для получения триоксана.

Технический результат от использования изобретения заключается в снижении затрат на получение триоксана, повышении экологичности производства за счет возможности регенерации гетерополикислоты.

Технический результат достигается тем, что в способе получения триоксана, основанном на реагировании концентрированных водных растворов формальдегида в присутствии вольфрамовых гетерополикислот, в том числе с добавками неорганических солей, из отработанной реакционной массы регенерируют гетерополикислоту, при этом содержащийся в отработанной реакционной массе формальдегид удаляют отгонкой с использованием воды в качестве экстрактивного агента, полученный водный раствор гетерополикислоты упаривают, затем добавляют экстрагент, в качестве которого используют органический растворитель из группы: бутанол-1, бутанол-2, пентанол-1, пентанол-2, циклогексанол, октанол-1, деканол-1, 4-метил-2-пентанон, бутиловый эфир, бензол, нитробензол, этилацетат или их смеси, полученный экстракт упаривают до первоначального объема реакционной массы, затем переводят гетерополикислоту в водную фазу, проводя процесс азеотропной отгонки экстрагента с использованием воды в качестве азеотропообразующего агента, водный раствор гетерополикислоты подвергают экстрактивной ректификации с использованием формальдегида (50-60 мас.% водный раствор) в качестве экстрактивного агента, при этом в кубе колонны получают раствор гетерополикислоты, воды и формальдегида, пригодный для дальнейшего синтеза.

Способ осуществляют следующим образом.

Синтез триоксана на основе водных растворов формальдегида при катализе гетерополикислотами дополняется стадией извлечения гетерополикислоты из реакционной массы. Реакционная масса представляет собой концентрированный водный раствор формальдегида (50-65 мас.%), содержащий 10-50 мас.% гетерополикислоты (катализатора) и продукты реакции (триоксан, метилформиат, метанол, муравьиная кислота, тяжелые полиоксиметиленгликоли). Наличие полиоксиметиленгликолей в реакционной смеси ухудшает процесс кипения, снижает активность катализатора, что в конечном итоге приводит к снижению производительности и необходимости замены реакционной массы на новую.

Реакционную массу после нескольких рабочих циклов подвергают извлечению катализатора.

Для более полного извлечения гетерополикислоты ее необходимо перевести в водную фазу. С этой целью, по мере отбора дистиллята, в реакционный куб в точке питания вместо формальдегида подают равное количество воды. В дистилляте отбирают водный азеотроп, содержащий формальдегид и продукты реакции. Дистиллят анализируют на содержание формальдегида и процесс ведут до тех пор, пока остаточное содержание формальдегида не будет меньше 2%. Количество подаваемой воды определяется объемом реактора и составляет 2-2,5 объема реакционной массы. Полученный водный раствор гетерополикислоты подвергают упариванию до 1/2-1/3 первоначального объема. К концентрированному раствору гетерополикислоты добавляют раствор экстрагента. Экстрагент выбирают из следующего ряда веществ: бутанол-1, бутанол-2, пентанол-1, пентанол-2, циклогексанол, октанол-1, деканол-1, 4-метил-2-пентанон, бутиловый эфир, бензол, нитробензол, этилацетат или их смеси (например, бензол и бутанол). Соотношение раствор : экстрагент варьируют в широких пределах 1:1, 2:1, 1:2. Число ступеней экстракции составляет 1-5. Раствор гетерополикислоты в органической фазе возвращают в реактор и упаривают до первоначального объема реакционной массы. Затем переводят гетерополикислоту в водную фазу, проводя процесс азеотропной отгонки экстрагента с добавлением равного количества воды. Объем воды составляет 2-3 объема от реакционной массы. В кубе колонны получают водный раствор гетерополикислоты, который подвергают дистилляции с применением формальдегида в качестве экстрактивного агента. Процесс прекращают, когда концентрация формальдегида достигает значения 50-60 мас.%. Степень извлечения гетерополикислоты находится в пределах 80-90 мас.% от первоначальной массы гетерополикислоты, загружаемой в реактор.

Неоднократные повторные синтезы, проводимые с использованием выделенной гетерополикислоты, показывают, что она не теряет своей активности, что дает возможность значительно увеличить срок ее службы и снизить затраты, связанные с приобретением нового катализатора.

Пример.

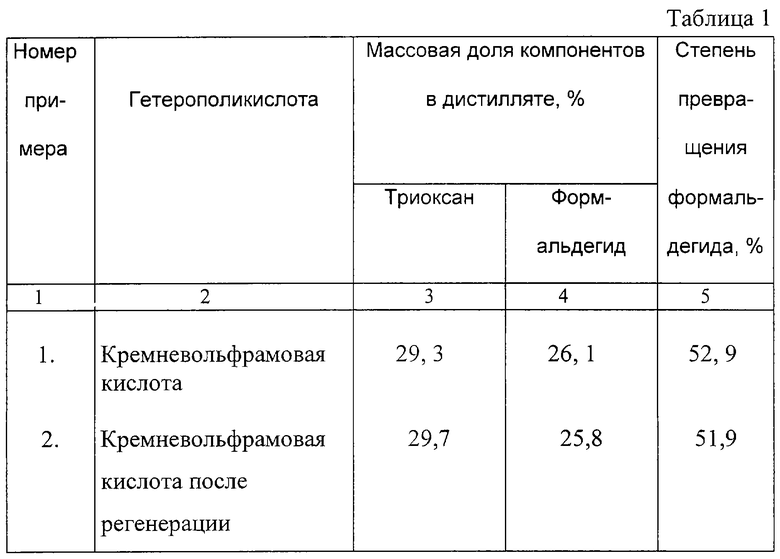

В стеклянный реактор вместимостью 100 мл, снабженный системой электрообогрева и соединенный с насадочной ректификационной колонкой, загружают 58 г 55,4%-ного водного раствора формальдегида, полученного из промышленно-производимого формалина путем концентрирования и очистки от примеси метанола под вакуумом (остаточное содержание метанола 0,5%), 25,8 г кремневольфрамовой гетерополикислоты (марки "чда" ТУ 6-09-01-687-87). Полученную смесь нагревают до кипения. По мере отбора дистиллята в реактор подают исходный раствор формальдегида для обеспечения постоянного количества реакционной массы в реакторе. Данные экспериментов по прошествии 3 часов после начала добавления исходной смеси в куб прибора приведены в табл. 1.

Процесс регенерации гетерополикислоты проводят следующим способом. После завершения рабочего цикла получения триоксана реакционную смесь подвергают извлечению катализатора. С этой целью в реакционный куб вместо формальдегида подается вода для полной отгонки легкокипящих продуктов и формальдегида. По мере отбора дистиллят анализируют на содержание формальдегида и при достижении его содержания менее 2% подачу воды прекращают и смесь подвергают упариванию до 1/2-1/3 первоначального объема. Полученный упаренный водный раствор катализатора подвергают извлечению гетерополикислоты. В реакционный куб подают экстрагент (пример, см. табл. 2) и интенсивно перемешивают. После этого смесь направляют на расслаивание. Снизу отбирают тяжелую водную фазу, содержащую примеси и остатки не извлеченной гетерополикислоты, и направляют ее на повторную экстракцию. Верхний легкий слой - органический слой, содержащий гетерополикислоту, направляют в реакционный куб, где упаривают до первоначального объема реакционной массы. Раствор в кубе колонны подвергают азеотропной перегонке с использованием воды в качестве азеотропообразующего агента и одновременно переводят гетерополикислоту в водную фазу. Дистиллят (экстрагент с примесями воды), отбираемый вверху колонны, направляют на осушку и его дальнейшее использование в процессе регенерации гетерополикислоты. В кубе колонны получают водный раствор гетерополикислоты, который подвергают дистилляции с применением формальдегида в качестве экстрактивного агента. Процесс прекращают, когда концентрация формальдегида достигает значения 50-60 мас.%.

Синтезы на регенерированной гетерополикислоте показывают, что она не теряет своей активности в процессе регенерации (пример, см. табл. 1).

Приведенные примеры свидетельствуют о возможности многократного использования гетерополикислоты в процессе получения триоксана, при этом не происходит снижения ее активности. Способ обеспечивает снижение затрат на производство триоксана согласно предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2008 |

|

RU2359966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 1998 |

|

RU2132329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЛЯ | 2004 |

|

RU2261857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО МЕТИЛАЛЯ | 2010 |

|

RU2432349C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

Изобретение относится к способу получения триоксана, включающему регенерацию гетерополикислоты, как катализатора процесса получения триоксана, из отработанной реакционной массы. Способ включает получение триоксана из водных растворов формальдегида при катализе вольфрамовыми гетерополикислотами, в том числе с добавками неорганических солей, в режиме совмещения химической реакции и выделения продукта из реакционной зоны с помощью ректификации или дистилляции с дальнейшем извлечением катализатора (гетерополикислоты) из отработанного реакционного раствора экстракцией с применением органических экстрагентов, таких как бутанол-1, бутанол-2, пентанол-1, пентанол-2, циклогексанол, октанол-1, деканол-1, 4-метил-2-пентанон, бутиловый эфир, бензол, нитробензол, этилацетат или их смеси, упариванием полученного экстракта до первоначального объема реакционной массы, переводом гетерополикислоты в водную фазу, проводя процесс азеотропной отгонки экстрагента с использованием воды, и экстрактивной ректификацией водного раствора полигетерокислоты с использованием формальдегида (50-60% водного раствора) в качестве экстрактивного агента, при этом в кубе колонны получают раствор гетерополикислоты, воды и формальдегида, пригодный для дальнейшего синтеза. Синтезы на регенирированной гетерополикислоте показывают, что она не теряет своей активности и может использоваться как катализатор в синтезе триоксана повторно. Технический результат - снижение затрат на производство триоксана. 2 табл.

Способ получения триоксана, основанный на реагировании концентрированных водных растворов формальдегида в присутствии вольфрамовых гетерополикислот, в том числе с добавками неорганических солей, отличающийся тем, что из отработанной реакционной массы регенерируют гетерополикислоту, при этом содержащийся в отработанной реакционной массе формальдегид удаляют отгонкой с использованием воды в качестве экстрактивного агента, полученный водный раствор гетерополикислоты упаривают, затем добавляют экстрагент, в качестве которого используют органический растворитель из группы: бутанол-1, бутанол-2, пентанол-1, пентанол-2, циклогексанол, октанол-1, деканол-1, 4-метил-2-пентанон, бутиловый эфир, бензол, нитробензол, этилацетат или их смеси, полученный экстракт упаривают до первоначального объема реакционной массы, затем переводят гетерополикислоту в водную фазу, проводя процесс азеотропной отгонки экстрагента с использованием воды в качестве азеотропообразующего агента, водный раствор гетерополикислоты подвергают экстрактивной ректификации с использованием формальдегида (50-60 мас.% водный раствор) в качестве экстрактивного агента, при этом в кубе колонны получают раствор гетерополикислоты, воды и формальдегида, пригодный для дальнейшего синтеза.

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 1998 |

|

RU2132329C1 |

| US 4563536 А, 07.01.1986 | |||

| RU 95110860 А1, 27.06.1997. | |||

Авторы

Даты

2004-02-10—Публикация

2002-10-25—Подача