Изобретение относится к технологии получения чистого 8-оксихинолина - известного реактива, антисептика, фунгицида, полупродукта для получения фармацевтических препаратов.

При синтезе 8-оксихинолина из о-аминофенола [1] или из хинолина [2] вначале получают технический продукт, содержащий помимо 8-оксихинолина побочные продукты синтеза, смолистые вещества, минеральные примеси.

Известны способы очистки технического 8-оксихинолина путем экстракции растворителем [1] , адсорбционной очисткой с последующей перекристаллизацией [2, 3] , дистилляции в парах растворителя [4] , выделения в виде медной соли [5, 6] .

Однако использование растворителей в качестве экстрагента [1] или антиокислительной среды [4] связано с созданием экологически вредного пожароопасного производства. Адсорбционная очистка с последующей перекристаллизацией довольно длительный процесс, сопровождающийся потерями целевого продукта и обилием жидких стоков. Различные способы дистилляции [4] технического 8-оксихинолина осложнены операцией эвакуации кубового остатка. Выделение 8-оксихинолина в виде медной соли [5, 6] требует использования дополнительных реагентов и технических операций по разложению комплексов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ очистки технического 8-оксихинолина путем перегонки с водяным паром [7] , основанный на способности 8-оксихинолина в отличие от изомерных оксихинолинов, в обычных условиях образовывать азеотроп с парами воды. Паровой отгон конденсируют охлаждением до 75-90оС и кристаллизуют при ≈ 20оС. Осадок чистого 8-оксихинолина отделяют фильтрованием и подвергают сушке при температуре 40-50оС.

Однако известный способ является многостадийным, требует двухступенчатого охлаждения парового отгона и длительно протекающего процесса кристаллизации, а сушка отфильтрованного осадка сопровождается интенсивной сублимацией 8-оксихинолина.

Целью изобретения является упрощение способа очистки технического 8-оксихинолина и улучшением условий труда.

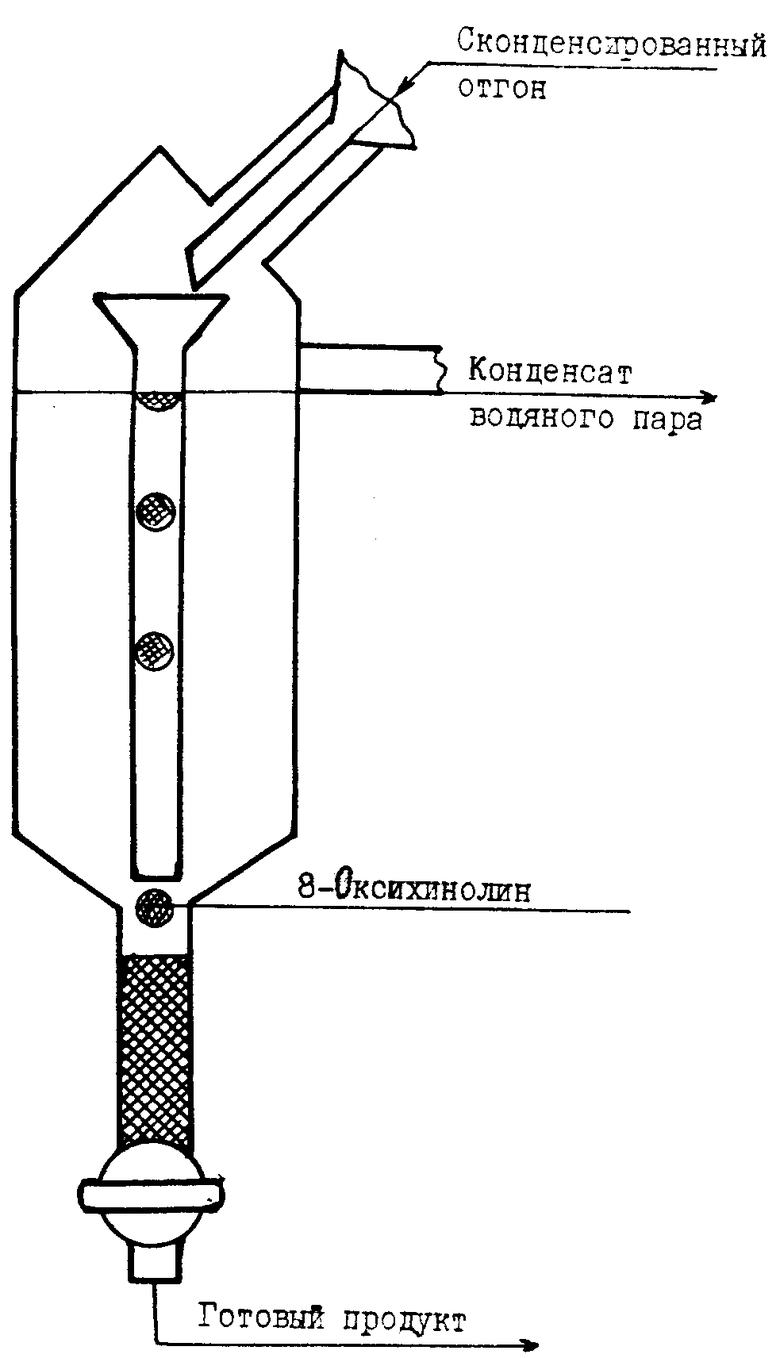

Представленная цель достигается тем, что в известном способе очистки технического 8-оксихинолина, включающем перегонку его с водяным паром, конденсацию отгона с последующим отделением конденсата пара, согласно изобретению сконденсированный отгон подвергают сепарации при температуре 75-85о с выделением чистого 8-оксихинолина.

Предложенная в данном техническом решении сепарация сконденсированных продуктов ранее была не известна и однозначно нельзя было утверждать, что произойдет количественное разделение водного конденсата и 8-оксихинолина в жидком виде из-за близости значений их плотности при температуре ≈ 80оС. Неясно было и соответствие выделенного из водной фазы жидкого 8-оксихинолина качеству готового продукта по содержанию в нем ассимилированной воды и степени окисленности.

Экспериментальная проверка заявляемого способа показала, что в указанном температурном интервале происходит довольно полное отделение 8-оксихинолина в жидком виде от водного конденсата. Эвакуированный из зоны сепарации жидкий 8-оксихинолин полностью соответствовал качеству реактивного продукта по ГОСТу 5847-76 и не содержал избыточного количества ассимилированной воды.

Выбранный температурный интервал сепарации конденсата 75-85оС объясняется следующим.

Ниже 75оС возможно затвердевание 8-оксихинолина в холодильнике, что приводит к аварийной ситуации. Выше 85оС происходит не полное разделение жидкого 8-оксихинолина и водного конденсата, что приводит к увеличенным потерям целевого продукта.

Таким образом, предложенное техническое решение позволяет упростить технологию очистки технического 8-оксихинолина и улучшить условия труда за счет исключения таких трудоемких операций как фильтрация и, особенно, сушка 8-оксихинолина, которая из-за активной сублимации последнего создает неблагоприятные гигиенические условия труда на производстве.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других известных автору решениях в данной области техники и, следовательно, заявляемый способ соответствует критерию "существенные отличия".

Предлагаемый способ очистки 8-оксихинолина иллюстрируется примерами.

П р и м е р 1. 50 г технического 8-оксихинолина (содержание основного вещества 85% ) в виде водной суспензии загружают в колбу для перегонки с паром и нагревают до температуры кипения, а затем в суспензию барботируют острый пар со скоростью 1 кг/ч. Насыщенный парами 8-оксихинолина водяной пар конденсируют и сконденсированный отгон охлаждают в холодильнике Либиха до температуры 75оС, затем подают в сепаратор, изображенный на фиг. 1. Конденсат из холодильника стекает в верхнюю расширенную (воронкообразную) часть центральной стеклянной трубы сепаратора, приподнятую над поверхностью перелива отделенного от 8-оксихинолина водного конденсата. При установившемся режиме сепарации практически полное отделение 8-оксихинолина от конденсата пара происходит внутри центральной трубы. Расслоение в жидкой фазе происходит благодаря быстрому концентрированию 8-оксихинолина на малой поверхности, ограниченной сечением центральной трубы, осуществляемому за счет его гидрофобных свойств. Набрав определенную массу, способную преодолеть силы поверхностного сцепления, капля 8-оксихинолина опускается по центральной трубе в нижнюю, узкую часть сепаратора, которая служит сборником-накопителем 8-оксихинолина. Для предотвращения кристаллизации жидкого 8-оксихинолина нижняя часть сепаратора снабжена внешним обогревом. 41 г готового продукта - очищенного 8-оксихинолина, с т. пл. 74,3оС по мере накопления сливают в тару. Конденсат пара, вытекая из центральной трубы и поднимаясь в верхнюю часть сепаратора, обедняется содержанием 8-оксихинолина за счет внешнего водяного или воздушного охлаждения, а затем сливается на утилизацию. Количество отделенного конденсата пара составило 2,7 л с содержанием 8-оксихинолина 0,55 г/л.

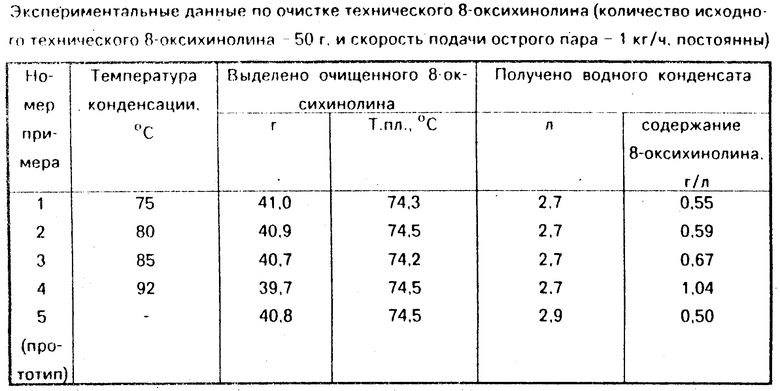

П р и м е р ы 2-4 проведены аналогично примеру 1 с варьированием температуры конденсации. Результаты показаны в нижеследующей таблице.

Характерным признаком оптимальных условий разделения конденсата в сепараторе является его прозрачность (примеры 1-3) с четким образованием и отделением шарообразных капель 8-оксихинолина в центральной трубе. В условиях повышенной температуры конденсации (пример 4) конденсат в сепараторе непрозрачен.

Приведенные в табл. экспериментальные данные подтверждают оптимальность выбранного температурного интервала сепарации конденсата 75-85оС и возможность получения чистого (tпл. = 74-75оС) 8-оксихинолина с высоким выходом.

Использование предлагаемого способа очистки технического 8-оксихинолина позволяет, по сравнению с прототипом, достичь описанного ранее упрощения процесса при улучшении условий труда, а также обеспечивает возможность осуществления очистки 8-оксихинолина в непрерывном процессе с дискретным отбором целевого продукта. Кроме того, предлагаемый способ, за счет исключения операций фильтрации и сушки позволяет более, чем на 50% , сократить продолжительность очистки технического 8-оксихинолина.

(56) Антонов В. В. , Степанов Г. А. и др. Исследование одностадийного синтеза 8-оксихинолина. ВУЗ СССР. Химия и хим. технология, 1987, т. 30, вып. 9, с. 36-40.

Патент США N 3860599, кл. C 07 D 33/44, 14.01.75.

Авторское свидетельство ЧССР N 241829, кл. С 07 D 33/44, 28.01.84.

Ясницкий Б. Г. и др. Получение 8-оксихинолина. Химико-фарм. журнал, 1976, т. 10, N 8, с. 80, с. 80-84.

Inoe M. , Sigiura T. , Tsudruhi J. Bull. Chem. Soc. Japan, 1954, 27, р. 430.

Авторское свидетельство ЧССР N 213023, кл. С 07 D 33/44, 28.08.80.

Лабораторный регламент получения 8-оксихинолина из технического хинолина. Отчет о НИР ВУХИН, рук. Сидоров О. Ф. , г. Свердловск, 1976, с. 29 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 5,7-ДИБРОМ-8-ОКСИХИНОЛИНА | 1994 |

|

RU2088575C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АММИАКА ИЗ КОКСОВОГО ГАЗА | 1992 |

|

RU2062639C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ СЕРНОЙ КИСЛОТЫ | 1992 |

|

RU2042611C1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1975 |

|

SU565026A1 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ КОКСА И ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ШИХТЫ | 1992 |

|

RU2035489C1 |

| Способ очистки коксового газа от кислых компонентов | 1981 |

|

SU979492A1 |

| Способ выделения газов из растворов | 1976 |

|

SU701647A1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| Способ выделения изохинолина из технической изохинолиновой фракции каменноугольной смолы | 1985 |

|

SU1325046A1 |

Использование: в качестве антисептика, фунгицида или полупродукта для получения фармацевтических препаратов. Сущность изобретения: технический 8-оксихинолин очищают путем перегонки его с водным паром, конденсацию отгона с последующим отделением конденсата пара, сепарации сконденсированного отгона при 75 - 85С с выделением чистого 8-оксихинолина. Т. пл. 74 - 75С.

СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО 8-ОКСИХИНОЛИНА, включающий перегонку его с водяным паром, конденсацию отгона с последующим отделением конденсата пара, отличающийся тем, что, с целью упрощения способа и улучшения условий труда, сконденсированный отгон подвергают сепарации при температуре 75 - 85oС, с выделением чистого 8-оксихинолина.

Авторы

Даты

1994-03-15—Публикация

1991-07-03—Подача