Изобретение относится к производству высокодисперсного осажденного диоксида кремния с большим объемом пор, высокой влаго- и маслоемкостью, применимого в качестве носителей катализаторов, а также наполнителей для некоторых материалов: зубных паст, резины, эластомеров и др.

Для указанных областей применяются силикагели с рыхлой упаковкой первичных частиц в агрегатах (так называемые "открытые" структуры) с низкой насыпной плотностью (0,05-0,3 г/см3), большим объемом пор (более 1,05 см3/г), высокой влаго- и маслоемкостью (более 1,5 см3 масла/г SiО2), низкой прочностью вторичных агрегатов. Такие свойства обеспечивают хорошее диспергирование и распределение частиц наполнителя в массе основного материала, улучшая пластические и тиксотропные свойства полупродуктов и потребительские свойства готовых изделий.

Рыхлая упаковка и большой объем пор силикагелевых носителей повышают термостабильность катализаторов, приготовленных на их основе, особенно в случае легкоплавкого активного компонента, например ванадиевого катализатора окисления SO2.

Открытая пористая структура характерна для аэросилов, недостатком которых является дорогостоящий пирогенный метод синтеза. Для получения высокопористых силикагелевых материалов разработаны и более дешевые методы осаждения из растворов силикатов щелочных металлов и минеральных или органических кислот с добавлением солевых коагуляторов. Заданные свойства силикагелей обеспечиваются подбором оптимальных условий синтеза. Например, известен метод получения аэросилоподобного силикагеля, включающий несколько стадий: получение первичных частиц SiO2 при одновременном сливании растворов минеральной кислоты и силиката щелочного металла при степени нейтрализации от 20 до 55% затем флокуляция осадка солями щелочного металла (NaCl) и нейтрализация непрореагировавшего силиката избытком кислоты.

Наиболее близким к предлагаемому изобретению является способ получения высокодисперсного гидратированного оксида кремния смешением растворов силикатов натрия или калия с концентрацией от 3 до 35 мас. SiO2 и водных растворов аммонийных солей (NH4Cl, (NH4)2SO4, (NH4)2CO3, NH4NO3, NH4CH3CО2,

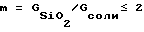

NH4CO2Н) с концентрацией от 5 до 40 мас. или этих же солей в сочетании с кислотами (HCl, H2SO4, H2CO3, HNO3, HCO2Н, СH3CO2H), причем отношение общего количества диоксида кремния к количеству аммонийных солей m GSiО2/Gсоли должно быть ≅2. Осаждение ведут добавлением силиката к раствору аммонийных солей или одновременным сливанием растворов в проточный реактор, затем осадок фильтруют, промывают водой до отсутствия анионов, сушат при температуре 120оС.

Недостатком описанного способа является недостаточно высокий объем пор и, следовательно, невысокая влаго- и маслоемкость получаемого силикагеля.

Задачей предлагаемого изобретения является получение высокодисперсного силикагеля с повышенными влаго- и маслоемкостью и объемом пор.

Указанная задача согласно изобретению решается добавлением растворов силикатов натрия или калия с концентрацией от 3 до 33 мас. SiО2 (предпочтительно 5-20 мас. SiО2) к растворам аммонийных солей (NH4)2SO4, (NH4)2CO3, NH4HCO3, NH4Cl, NH4NO3, NH4HCO2, NH4CH3CО2 с концентрацией от 5 до 40 мас. (предпочтительно 5-20 мас.) при отношении общего количества образующегося SiО2 к количеству аммонийной соли m GSiO2/Gсоли ≅2 (предпочтительно 0,9-1,7), причем осаждение проводят при 35-95оС и скорости осаждения 100-270 г SiО2/лcусп˙ч, по окончании осаждения полученный гидрогель (неотфильтрованный или отфильтрованный, или отмытый водой) подвергают дополнительной обработке растворами аммонийных солей с концентрацией 5-15% Обработка состоит в суспендировании гидрогеля в водном растворе аммонийных солей серной, угольной, соляной, азотной, муравьиной или уксусной кислот при 35-95оС, после чего неотфильтрованный, отфильтрованный или отмытый продукт сушат при 120-250оС на распылительной сушилке или в сушильных аппаратах с неподвижным или кипящим слоем. В случае необходимости высушенный продукт размалывают на шаровых, струйных, вихревых и других мельницах. Можно использовать и невысушенный продукт.

Отличительными признаками изобретения являются совокупность оптимальных условий осаждения: температура в интервале 35-95оС, скорость приливания силиката натрия (калия) Wпр, обеспечивающая скорость осаждения Wос. от 100 до 270 г SiО2/лcусп ˙ч и проведение дополнительной обработки осадка силикагеля растворами аммонийных солей, выбранных из ряда (NH4)2SO4, (NH4)2CO3, NH4HCO3, NH4Cl, NH4NO3, NH4HCO2, NH4CH3CO2Н с концентрацией от 5 до 15 мас.

путем суспендирования в них неотфильтрованного, отфильтрованного или отмытого осадка диоксида кремния в течение 0,5-1 ч.

Увеличение объема пор, влаго- и маслоемкости силикагеля возможно при выполнении всех перечисленных условий. Так, проведение осаждения при температурах 35-95оС и указанной скорости осаждения, но без дополнительной стадии обработки осадка раствором аммонийной соли снижает объем пор (пример 25). Несоблюдение оптимальной скорости или температуры осаждения при прочих указанных в изобретении условиях также снижает влагоемкость и объем пор (примеры 22-24). Таким образом, заданные свойства силикагеля формируются под воздействием совокупности оптимальных условий синтеза, приведенных в предлагаемом изобретении.

П р и м е р 1 (прототип). В реактор емкостью 200 л, снабженный мешалкой, вливают 70 л воды и прибавляют 7,5 кг хлорида аммония. После растворения приливают раствор силиката натрия, приготовленный из 30 л раствора силиката натрия с плотностью 1,375 г/см3 и 40 л воды (С 13 мас. SIО2) так, чтобы время добавления раствора составляло 15 мин. Образующуюся суспензию гидратированного диоксида кремния фильтруют, промывают водой, и после сушки в сушильном шкафу при 120оС осадок растирают. Размер зерен растертого порошка составляет от 0,5 до 30 мкм, величина удельной поверхности 300 м2/г, насыпная плотность 0,29 г/см3, влагоемкость 2,8 см3/г, маслоемкость 2,6 см3/г.

П р и м е р 2. В реактор емкостью 2 л, снабженный мешалкой, заливают 0,89 л раствора NH4Cl c концентрацией 7 мас. (ρ= 1,026 г/см3), нагревают до 70оС и при интенсивном перемешивании приливают 1 л раствора силиката натрия с силикатным модулем n SiО2/Na2O 3,3, концентрацией 9 мас. SiО2 (100 г SiО2/л, ρ= 1,106 г/см3), при этом m GSiО2/GNH4Cl 1,9. Скорость осаждения составляет Wос. 200 г SiО2/лcусп˙ч, что для данного примера соответствует скорости приливания раствора силиката Wпр. 3,8 л/ч. По окончании осаждения суспензию отделяют от маточного раствора, промывают 2 л дистиллированной воды (20 л/кг SiО2), осадок суспендируют в 1 л раствора NH4Cl c концентрацией 5 мас. выдерживают в течение 1 ч при 70оС и интенсивном перемешивании. Затем суспензию фильтруют, промывают 2 л дистиллированной воды и сушат на распылительной сушилке. Полученный порошок с размером частиц от 2 до 30 мкм имеет объем пор Vпор 4,1 г/см3, удельную поверхность Sуд. 450 м2/г, насыпную плотность Δ= 0,16 г/см3, влагоемкость В 4,4 см3 H2О/гSiО2, маслоемкость М 4,3 см3дибутилфталата/гSiО2.

П р и м е р 3. В реактор объемом 2 л заливают 0,89 л раствора NH4HCO3 c концентрацией 11 мас. ( ρ= 1,038 г/см3), нагревают до 70оС и при интенсивном перемешивании вливают 1 л раствора силиката натрия с силикатным модулем 3,3, концентрацией 9 мас. SiО2 (100 гSiО2/л, ρ=1,106 г/см3, при этом m 0,9. Скорость осаждения составляет 270 гSiО2/лcусп ˙ч (для данного примера это соответствует скорости приливания раствора силиката 5,1 л/ч). Суспензию отделяют от маточного раствора, промывают 2 л дистиллированной воды, затем осадок суспендируют в 1 л раствора NH4HCO3 c концентрацией 5 мас. и температурой 70оС при интенсивном перемешивании и выдерживают в этих условиях в течение 1 ч, затем фильтруют, промывают 2 л дистиллированной воды и сушат на распылительной сушилке. Полученный порошок с размером частиц от 2 до 30 мкм имеет объем пор 4,2 см3/г, удельную поверхность 300 м2/г, насыпную плотность 0,15 г/см3, влагоемкость 4,4 см3/г и маслоемкость 4,3 см3/г.

П р и м е р 4. Аналогичен примеру 3, отличается тем, что при обработке осадка SiО2 аммонийной солью используют раствор NH4HCO3 c концентрацией 15 мас.

П р и м е р 5. Аналогичен примеру 3, отличается тем, что перед обработкой аммонийными солями суспензию SiО2 не отделяют от маточного раствора путем фильтрации.

П р и м е р 6. Аналогичен примеру 3, отличается тем, что перед обработкой раствором аммонийной соли суспензию SiО2 фильтруют, но не промывают водой.

П р и м е р 7. Аналогичен примеру 3, отличается тем, что после обработки аммонийной солью суспензию SiО2 отфильтровывают, но не промывают водой.

П р и м е р 8. Аналогичен примеру 3, отличается тем, после обработки аммонийной солью суспензию SiО2 не отфильтровывают.

П р и м е р 9. Аналогичен примеру 3, отличается тем, что температура осаждения силикагеля составляет 35оC.

П р и м е р 10. Аналогичен примеру 3, отличается тем, что температура осаждения силикагеля составляет 95оС.

П р и м е р 11. Аналогичен примеру 3, отличается тем, что скорость осаждения составляет 100 гSiО2/лсусп.˙ ч скорость приливания силиката 1,9 л/ч).

П р и м е р 12. Аналогичен примеру 3, отличается тем, что концентрация используемого раствора силиката натрия составляет 5 мас. (50 гSiО2/л). В этом случае объем раствора силиката натрия составляет 2 л и для обеспечения скорости осаждения 270 г SiО2/лсусп. ˙ч скорость приливания силиката составляет 15 л/ч.

П р и м е р 13. Аналогичен примеру 3, отличается тем, что концентрация силиката натрия, используемого для осаждения силикагеля, составляет 20 мас. (250 гSiО2/л, ρ= 1,270 г/см 3). Объем добавляемого силиката составляет 0,4 л, для обеспечения скорости осаждения 270 гSiО2/лсусп.˙ч скорость приливания раствора силиката натрия составляет 1,4 л/ч.

П р и м е р 14. Аналогичен примеру 3, отличается тем, что для осаждения SiО2 используют раствор NH4HCO3 c концентрацией 20 мас. в количестве 0,45 л. Для обеспечения скорости осаждения 270 гSiО2/лcусп.˙ч скорость приливания раствора силиката составляет 3,9 л/ч.

П р и м е р 15. Аналогичен примеру 3, отличается тем, что для осаждения SiО2 используют раствор NH4HCO3 c концентрацией 5 мас. в количестве 1,8 л. Для обеспечения скорости осаждения 270 гSiО2/лcусп. ˙ч скорость приливания раствора силиката натрия составляет 7,6 л/ч.

П р и м е р 16. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор аммонийной соли (NH4)2SO4 c концентрацией 9,5 мас. в количестве 0,89 л, что обеспечивает отношение m 1,25.

П р и м е р 17. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор аммонийной соли NH4NO3 c концентрацией 11 мас. в количестве 0,89 л, что обеспечивает m 0,9.

П р и м е р 18. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор аммонийной соли (NH4)2CO3 c концентрацией 6 мас. в количестве 0,89 л, что обеспечивает m 1,7.

П р и м е р 19. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор аммонийной соли NH4CO2Н c концентрацией 10 мас. в количестве 0,89 л, что обеспечивает m 1,12.

П р и м е р 20. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор аммонийной соли NH4CН3СОО с концентрацией 11 мас. в количестве 0,89 л, что обеспечивает m 0,97.

П р и м е р 21. Аналогичен примеру 3, отличается тем, что для осаждения силикагеля используют раствор силиката калия с концентрацией 9 мас. (100 гSiО2/л).

П р и м е р 22. Аналогичен примеру 3, отличается тем, что скорость осаждения составляет 63 гSiО2/лсусп. ˙ч, при этом скорость приливания раствора силиката натрия составляет 1,05 л/ч.

П р и м е р 23. Аналогичен примеру 3, отличается тем, что скорость осаждения составляет 585 гSiО2/лcусп.˙ч, при этом скорость приливания раствора силиката натрия составляет 8,9 л/ч.

П р и м е р 24. Аналогичен примеру 10, отличается тем, что температура осаждения составляет 20оС.

П р и м е р 25. Аналогичен примеру 3, отличается тем, что отсутствует стадия дополнительной обработки осадка SiО2 раствором аммонийной соли. После окончания осаждения суспензию фильтруют, промывают водой до отсутствия ионов СО32- в промывных водах.

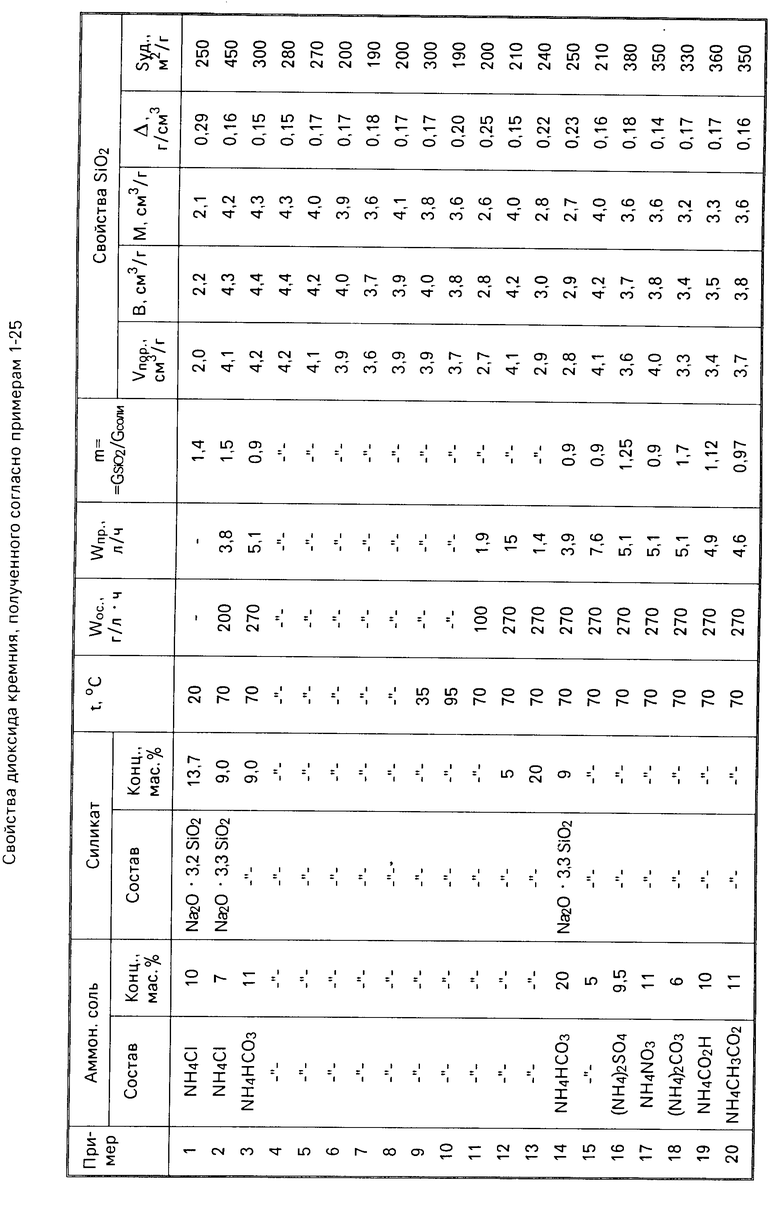

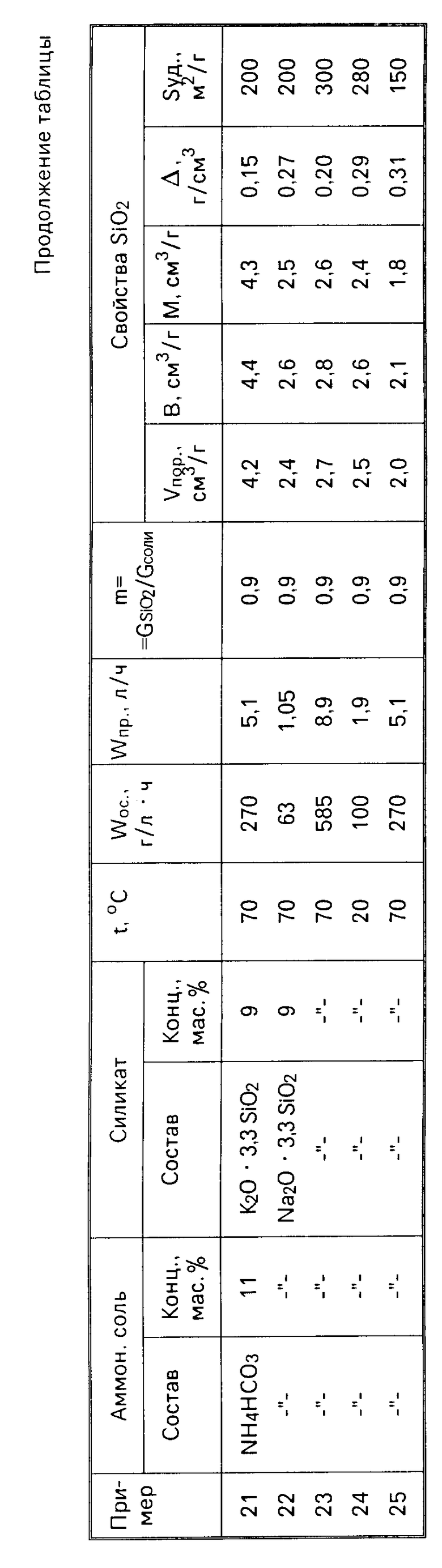

Свойства диоксида кремния, полученного согласно примерам 1-25, представлены в таблице.

Одним из отличительных признаков предлагаемого изобретения является скорость осаждения силикагеля, которую рассчитывают по формуле как количество силикагеля, подаваемого в единицу реакционного объема в единицу времени

Wос. GSiО2/Vсусп.˙τ,[ гSiО2/лcусп. ˙ч]

где GSiО2 общее количество диоксида кремния, подаваемого в реакционный объем с раствором силиката, г SiО2;

τ- время приливания раствора силиката, ч;

Vсусп. общий объем суспензии, получаемый при добавлении силиката к раствору аммонийной соли, л).

В отличие от часто применяемой в научно-технической литературе скорости приливания Wпр. вышеуказанная формула позволяет рассчитывать и сопоставлять скорость осаждения силикагеля при изменении концентрации или объемов используемых растворов. Это очень существенно для обеспечения постоянных условий осаждения, например, при масштабном переходе на промышленное оборудование. Из таблицы видно, что при изменении концентрации и объемов растворов одинаковая скорость осаждения обеспечивается при различающейся скорости приливания растворов силиката щелочного металла.

В прототипе скорость осаждения не указана.

Образцы диоксида кремния, полученные в примерах 1-25, характеризовали величиной удельной поверхности Sуд., м2/г, измеренной методом БЭТ по тепловой десорбции аргона, величиной влаго- и маслоемкости, насыпной плотностью и общим объемом пор, полученным из данных порометрии.

Влагоемкость В, см3H2О/г SiO2, и маслоемкость М, см3масла/гSiО2, определяли известным методом, измеряя соответственно объем воды и масла, растительного или дибутилфталата, поглощаемого навеской порошкообразного силикагеля до момента появления на поверхности образующейся пасты тонкой пленки воды или масла.

Насыпную плотность Δ,г/см3, определяли по общепринятой методике, измеряя объем, занимаемый навеской порошка силикагеля при свободной засыпке в мерный цилиндр при условии Dцилиндра ≥8D частиц SiО2.

Из данных, приведенных в таблице видно, что образцы, полученные согласно предлагаемому изобретению, имеют высокую удельную поверхность 190-450 м2/г, большой объем пор 2,7-4,2 см3/г, высокую влагоемкость 2,8-4,4 см3/г и маслоемкость 2,8-4,3 см3/г. Дополнительным свидетельством высокой пористости этих образцов является низкая насыпная плотность 0,15-0,25 г/см3.

Описанные в прототипе образцы имеют большую насыпную плотность (0,29-0,36 г/см3) и отличаются меньшим объемом пор, влаго- и маслоемкостью (пример 1).

Примеры 22-25 показывают снижение пористости у образцов, приготовленных за пределами указанного в изобретении интервала условий синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА β - ПИКОЛИНА КОНДЕНСАЦИЕЙ АКРОЛЕИНА С АММИАКОМ И СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2079360C1 |

| КАТАЛИЗАТОР ДЛЯ БЕСПЛАМЕННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2086298C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ВЫСОКОПОРИСТОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2235684C2 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1993 |

|

RU2071475C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

Использование: для получения диоксида кремния, применяемого в качестве носителя катализаторов и наполнителя ряда материалов: зубных паст, резин, эластомеров и др. Сущность изобретения: осаждают SiO2 добавлением растворов силиката натрия или калия к растворам аммонийных солей серной или соляной, или угольной, или азотной, или муравьиной, или уксусной кислот при отношении общего количества SiO2 добавляемого с силикатом, к общему количеству аммонийной соли  с последующей обработкой полученного гидрогеля. Условия осаждения: температура 35 - 95°С, скорость осаждения 100 270 г SiO2/лсусп·ч и проведение после осаждения дополнительной обработки гидрогеля SiO2 растворами аммонийных солей, выбранных из ряда (NH4)2SO4 или NH4Cl или (NH4)2CO3, или NH4HCO3 или NH4NO3, или NH4HCO2, или NH4CH3CO2. 1 з.п.ф-лы,1 табл.

с последующей обработкой полученного гидрогеля. Условия осаждения: температура 35 - 95°С, скорость осаждения 100 270 г SiO2/лсусп·ч и проведение после осаждения дополнительной обработки гидрогеля SiO2 растворами аммонийных солей, выбранных из ряда (NH4)2SO4 или NH4Cl или (NH4)2CO3, или NH4HCO3 или NH4NO3, или NH4HCO2, или NH4CH3CO2. 1 з.п.ф-лы,1 табл.

| 0 |

|

SU254185A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1993-08-02—Подача