Изобретение относится к прокатному производству, а именно к получению заготовки из слитков сернисто-марганцовистой свинецсодержащей стали.

Известен способ получения заготовки из слитков стали с повышенным содержанием серы, включающий нагрев до 1290-1320оС, изометрическую выдержку, горячую прокатку с суммарным обжатием по каждой стороне слитка 55-65% при единичном обжатии 9,5-20% причем заканчивают прокатку при температуре не ниже 1150-1170оС [1]

Для прокатки слитков автоматной свинецсодержащий сернистомарганцовистой стали способ не пригоден. Эта сталь содержит значительно больше серы так, например, сталь А20 содержит серы 0,08-0,15 мас. а сталь АС14 0,15-0,30 мас. ГОСТ 1414-75 для растворения которой температура 1130о-1150oС недостаточна.

Поэтому при прокатке слитков с использованием низкотемпературной изотермической выдержки в сочетании со значительными единичными обжатиями (более 14% ) и суммарной степенью обжатия 55-65% происходит развитие имеющихся на слитках или образование новых дефектов поверхности.

Известен способ получения заготовки из слитка сернистомарганцовистой свинецсодержащей стали, включающий нагрев до 1090о-1110о с изотермической выдержкой в течение 2,0-3,0 часов, нагрев под прокатку до 1290о-1320оС с выдержкой 1,5-2,0 часа и горячую прокатку ведут с суммарной степени обжатия 52-64% при единичном обжатии 13-16% Окончание прокатки при температуре не ниже 1100оС [2]

Недостатком этого способа является низкая температура изометрической выдержки. При такой температуре происходит неполное растворение сульфидной эвтектики, что снижает пластичность металла.

Недостаточная пластичность, суммарная степень обжатия 52-64% с единичными обжатиями 13-16% приводят к образованию поверхностных дефектов, появляются рванины.

Технический результат направлен на повышение выхода годного метала за счет оптимизации режимов нагрева и деформации, гарантирующими прокатку без образования поверхностных дефектов и их развития.

Задача, на решение которой направлено изображение, достигается за счет того, что согласно способу получения заготовки из сернисто-марганцовистой свинецсодержащей стали, включающему нагрев слитка с изотермической выдержкой на первой ступени в течение 2,0-3,0 часов, нагрев под прокатку до 1230о-1320оС с изотермической выдержкой в течение 1,5-2,0 часов и горячую прокатку, нагрев слитка на первой ступени ведут до 1230о-1270оС, а прокатку осуществляют с суммарным обжатием по каждой стороне слитка 20-25% при единичном обжатии 9-13,9% Дальнейшая прокатка уже деформированного металла может осуществляться с большими единичными обжатиями без опасности образования дефектов.

Экспериментально установлено, что при прокатке автоматных сернисто-марганцовистых свинецсодержащих сталей, в которых серы больше, чем в автоматных сталях с повышенным содержанием серы, например, А20 S 0,08-0,15 мас. свинецсодержащая АС14S 0,15-0,30 мас. ГОСТ 1414-75, температура нагрева 1230о-1270оС при продолжительности выдержки 2,0-3,0 часа гарантирует полное растворение сульфидной эвтектики и диффузии серы внутрь зерен. Температура 1230оС является минимальной температурой, обеспечивающей полное растворение эвтектики, при минимальном времени равном 2 часа. Если температура меньше 1230оС, продолжительность выдержки значительно увеличивается до 4-5 часа, а при температуре ниже 1190оС растворение эвтектики вообще не произойдет. Пластичность металла будет недостаточна для обеспечения прокатки без дефектов. Верхний предел температуры (1270оС) и продолжительности (3 часа) ограничен повышенным окалинообразованием и ростом зерна, что также приводит к снижению пластичности и, как следствие, к образованию и развитию дефектов.

Режим прокатки в первых проходах предусматривает прокатку с единичным обжатием 9,0-13,9% до суммарной степени обжатия 20-25% по каждой стороне слитка.

Суммарная степень деформации 25% достаточна для проработки литой структуры слитка, поэтому при дальнейшей прокатки металла возможно увеличение единичных обжатий без ухудшения качества поверхности проката.

При суммарной степени обжатия меньше 20% и при единичном обжатии менее 9% литая структура не прорабатывается, что не дает возможность увеличить деформацию в последующих проходах, что снижает производительность.

Способ обеспечивает прокатку без развития дефектов на поверхности матеpиала при любом отношении марганца к сере. Особенно при прокатке свинецсодержащих сталей, где это соотношение имеет минимальное значение (АС 14 и АС 45 Г2 Mn/S3,3-8,67 ГОСТ 1414-75).

Диапазон температур прокатки этих сталей 1320о-1100оС. Верхний предел ограничен опасностью пережога металла, нижний коэффициентом анизотропии равном 1,4. Коэффициент анизотропии это отношение пластичности в направлении прокатки к пластичности в поперечном направлении. При коэффициенте больше 1,4 происходит расслоение переднего конца, что делает дальнейшую прокатку затрудненной и уменьшает выход годного. Значение 1,4 коэффициент достигает при температуре 1100оС. Поэтому нагрев под прокатку должен обеспечивать окончание прокатки при температуре выше 1100оС.

Для слитка массой 6,2-6,5 т ЧМК такой температурой является 1290о-1320оС.

Экспериментальную проверку способа проводили в обжимном цехе N 2 ЧМК на слитках сталей АС14, АС45Г2, АС35Г2. Масса слитка 6,2-6,5 т.

Посад слитков в нагревательные устройства производили при температурах 700о-950оС, но во всех случаях ниже 988оС температуры плавления сульфидной эвтектики. Затем вели нагрев по ступенчатому режиму: до 1230о-1270оС в течение 2,0-3,0 часа и до 1290о-1320оС в течение 1,5-2,5 часа и осуществляли горячую прокатку.

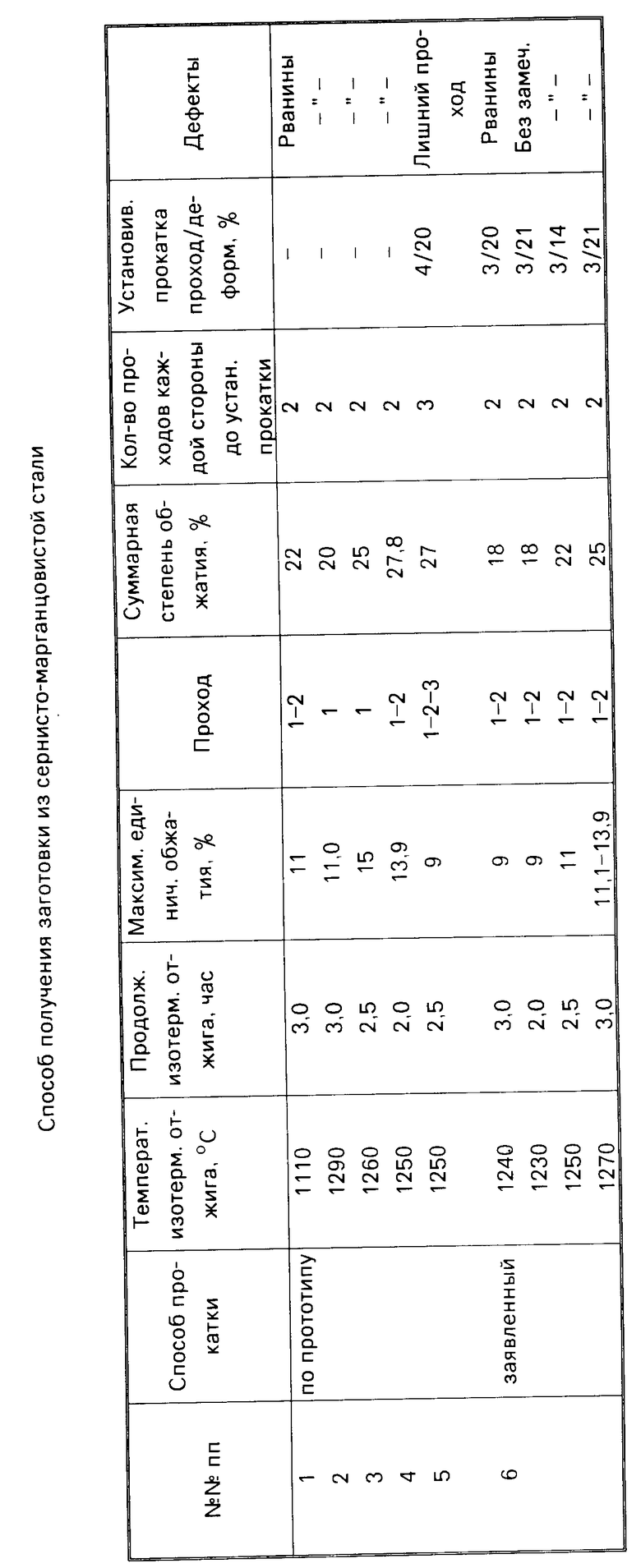

Результаты прокатки в таблице.

П р и м е р 1. (По прототипу). Температура изотермической выдержки ниже 1230оС. Прокатка с заданной степенью обжатия. Появление и развитие рванин.

П р и м е р 2. Температура изотермической выдержки выше 1270оС. Снижение пластичности из-за роста зерна. Образование рванин.

П р и м е р 3. Температуры в заданных пределах, единичная деформация более 13,9% образуются рванины.

П р и м е р 4. Суммарная деформация за два прохода более 25% Образуются рванины.

П р и м е р 5. Суммарная деформация за три прохода более 25% Снижение производительности (лишний проход).

П р и м е р 6. Суммарная деформация менее 20% за два прохода. При увеличении деформации в третьем проходе до 20% Образование рванин.

П р и м е р ы 7, 8, 9, 10. Прокатка в заданных пределах. Без дефектов.

Применение предлагаемого способа позволит повысить выход годного не менее чем на 1%

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТНАЯ СТАЛЬ | 1995 |

|

RU2080411C1 |

| Способ получения заготовки | 1987 |

|

SU1423427A1 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛЯБОВ ИЗ УГЛЕРОДИСТЫХ СПОКОЙНЫХ, ПОЛУСПОКОЙНЫХ И КИПЯЩИХ МАРОК СТАЛЕЙ | 1996 |

|

RU2111804C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| АВТОМАТНАЯ СТАЛЬ | 1996 |

|

RU2106427C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ СПОКОЙНЫХ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ | 1993 |

|

RU2016681C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОДЕФОРМИРУЕМЫХ ПОКОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2258575C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНЫХ СОРТОВЫХ ЗАГОТОВОК | 1994 |

|

RU2048965C1 |

Использование: изобретение относится к прокатному производству, а именно к получению, заготовки из слитков сернисто-марганцевистой свинецсодержащей стали. Сущность: задача, на решение которой направлено изобретение, достигается за счет того, что согласно способу получения заготовки из сернисто-марганцевистой свинецсодержащей стали, включающему нагрев слитка с изотермической выдержкой на первой ступени в течение 2,0 3,0 ч, нагрев под прокатку до 1230 1320°С с изотермической выдержкой в течение 1,5 2,0 ч и горячую прокатку, нагрев слитка на первой ступени ведут до 1230 1270°С, а прокатку осуществляют с суммарным обжатием по каждой стороне слитка 20 25% при единичном обжатии 9 13,9% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СЕРНИСТО-МАРГАНЦОВИСТОЙ СВИНЕЦСОДЕРЖАЩЕЙ СТАЛИ, включающий ступенчатый нагрев слитка, сначала до заданной температуры с изотермической выдержкой в течение 2,0-3,0 ч, а затем до 1230-1320oС с выдержкой 1,5-2,0 ч и прокатку при этой температуре, отличающийся тем, что на первой ступени нагрев ведут до 1230-1270oС, а прокатку осуществляют с суммарным обжатием на каждой стороне слитка 20-25% при единичном обжатии 9,0-13,9%

| Отчет "Усовершенствование технологии прокатки автоматных сталей на заводах Минчермета СССР, тема 18-1у-37-32-73 п-3-н-ви N Госрегистрации N 73015201, Челябинск, 73. |

Авторы

Даты

1995-08-27—Публикация

1993-06-22—Подача