Изобретение относится к прокатному производству, а именно к получению заготовок из сталей с повьшенным содержанием серы из слитков большой массы.

Цель изобретения - увеличение выхода годного металла, повышение производительности и снижение расхода газа на нагрев.

Способ получения заготовки из сталей с повышенным содержанием серы включает нагрев слитка от 650-750°С д 1290+15 С, изотермическу выдержку в процессе нагрева и горячую прокатку до суммарного обжатия 59-64% при единичном обжатии 9jО-17,5%, при этом операцию нагрева ведут с изотермической вьщержкой при-950-1020°С в течение 1,0-2,0 ч при общем времени на- грева до температуры прокатки,равном 9,0-10,5 4jпосле чего осуществляют прокатку на промежуточное сечение в условиях свободного уширения до относительного обжатия 16-22% по одной и по другой граии слитка, затем по первой грани прокатку ведут до относительного обжатия 44-45% в к&либ ре и далее до обжатия 53-55% в условиях свободного уширения с последую- щей прокаткой на требуемый размер в калибре по обеим граням, при этом прокатку в условиях свободного уширения проводят при единичных обжатиях 9,0-15,5%, а в калибре при средних единичных обжатиях 15,5-17,5% и производят прокатку на заготовку требуемого размера.

Нагрев металла под прокатку от 650-750 С до 1-290+15°С с изотермической вьодержкой при 950-1020°С в течение 1,0-2,0 ч при общем време ш нагрева до, температуры деформации, равном 9,0-10,5 ч, является оптимальным с точки зрения расхода газа на нагре и обеспечения хорошей деформируемости при высоких температурах.

Учитывая.то, что для слитка большой массы характерен перепад темпе- ратур при охлаждении между центром и поверхностью до 150 С, слитки автоматной стали после разливки необходимо охлаждать до 750°С для полного прохождения процесса кристаллизации И стабилизации структуры. Охлаждение слитков ниже 650 С, а затем их нагре экономически нецелесообразно, так как при этом увеличивается время нагрева слитков до теьтературы деформации выше 10,5 ч,, что соответственно снижает производительность и увеличивает расход газа на нагрев. Кроме того, вследствие большой диффузионной способности серы йри высоких температурах увеличение времени нагрева может привести к коагуляции выделений сернистых фаз, что сн-.шает технологическую пластичность автоматной стали при температурах деформации и выход годного из-за увеличенного брака по рвани и трещинам.

В связи с тем, что в слитках большой массЬ имеет место перепад температур при нагреве и охлаждении, стали с повьш енным содержанием серы необходимо нагревать с изотермической выдержкой. Причем для полного прохож- дения процесса образования твердого раствора серы в железе по всему сечению слитка продолжительность изотермической выдержки должна составлять не менее 1 ч. Увеличение изотермической вьщержки более 2 ч приводит к увеличению общего времени нагрева.

Установлено, что температура изо- -термической вьщержки должна быть не ниже 950°С и не вьш1е 1020°С. При понижении температуры уменьшается растворимость серы в железе, причем при температурах ниже 950°С в сталях наблюдается полиморфное превращение, а растворимость серы в альфа-железе в два раза ниже, чем в гамма-железе. Кроме того, указанный интервал температур является наиболее близким к температуре плавления сульфидной эвтектики, что обеспечивает наиболее .интенсивное протекание процесса гомогенизации. Следует отметить также, что проведение изотермической выдержки при температуре ниже 950 С увеличивает общее время нагрева, а увеличение температуры вьщержки вьшш 1020 С приводит к росту зерен аустенита, что отрицательно сказывается на технологической пластичности,

Предлагаемьй режим нагрева слитков обеспечивает возможность проведения прокатки слитка без нарушения сплошности в условиях свободного уширения при еданичных обжатиях до 15,5%, а в калибре до 17,5%. Проведение прокатки при единичных обжатиях менее 9,0% в условиях свободного уширения и при единичных обжатиях менее 15,5% в калибре нецелесообразно, так как.

10

15

20

при этом увеличивается цикл прокатки снижается производительность.

Для уплотнения поверхностных слоев слитка прокатку слитка необходимо проводить до суммарного обжатия не енее 16% по одной стороне, после чего производится прокатка по другой стороне до суммарного обжатия-не менее 47% в условиях свободного ушире- ния для проработки лйтой структуры по всему сечению. При суммарном обжатии слитка в первых проходах выше 22%, а по другой грани вьше 50% происходит нарушение сплошности металла по смежным граням, что снижает выход годного и увеличивает расход металла на прокат. Дальнейшую прокатку по первой грани необходимо вести в калибре для сключения брака по подрезу и закату. Причем прокатку в калибре проводят до относительного обжатия только до 45% и далее до обжатия не менее 53% в усовиях свободного уширения что исключает переполнение калибра и обес- печивает улучшение качества и повьшге- ние выхода годного. Для исключения брака по ромбичности прокатку в усовиях свободного уширения проводят о суммарного обжатия не более 55%, после чего необходим| проводить прокатку в калибре по обеим граням.

Способ осуществляют следующим образом.

В конверторном цехе в одинаковых условиях для известного и предлагаемого способов получения заготовки проводили приготовление слитков (выплавку, разливку и кристаллизацию)

стали марки А20. I

Для получения раската промежуточного сечения слитки массой И,7 т каждый нагревали в нагревательных колодцах обжимного цеха от 650-750 С до 1290+15°С с изотермической вьщержкой при 930-1020 С в течение 1,0-2,0 ч при общем времени нагрева до температуры деформации, равном 9,0-10,5 ч, перед вьщачей слитков из йагрева ель- ных колодцев. Затем на блюминге осуществляли прокатку слитка на промежуточное сечение (350x350 мм) по режиму обжатий до суммарного обжатия 16-22% по одной и 47-50% по другой . грани слитка в условиях свободного уширения, затем по первой грани прокатку осуществляли до обжатия 44-45% в калибре и далее до обжатия 53-55% в условиях свободного уширения. После25

30

35

40

i}5

-g

0

5

0

дующую прокатку осуществляли в калибре по обеим граням. Деформацию в условиях свободного уширения проводили при единичных обжатиях 9,0-15,5%, а в калибре при единичных обжатиях 15,5-17,5%..

Для получения сравнительных данных по эффективности предлагаемого способа проводили обработку этих же сталей и ПС известному способу.

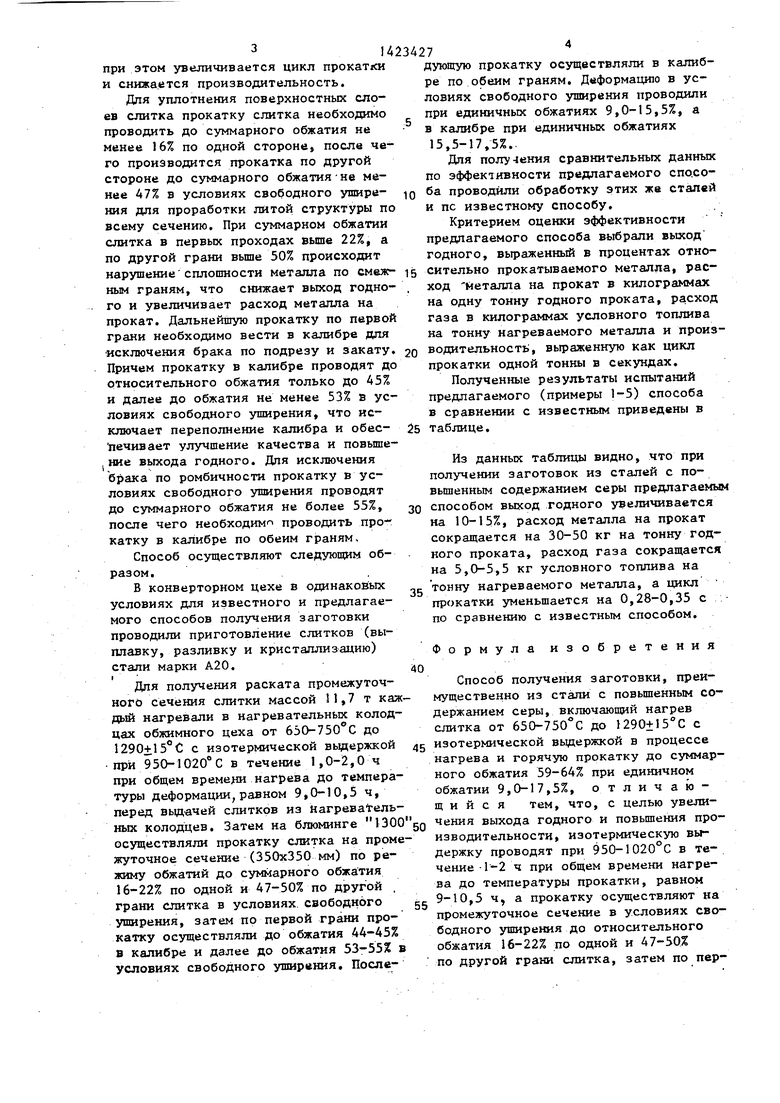

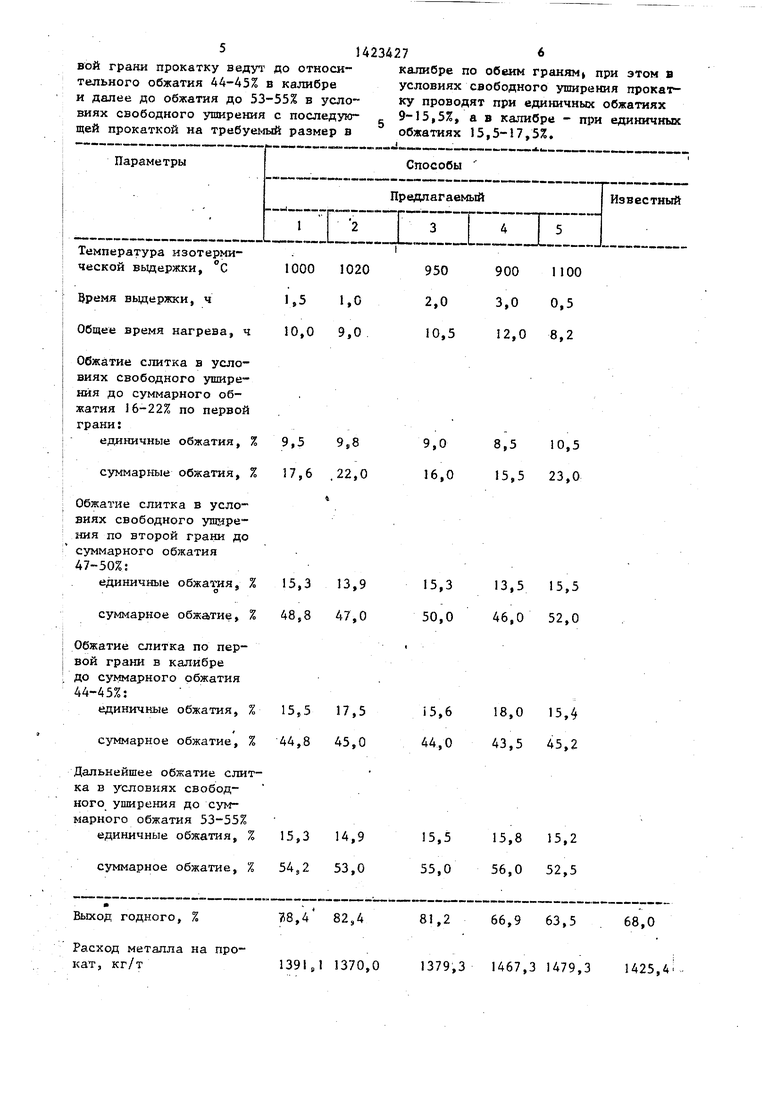

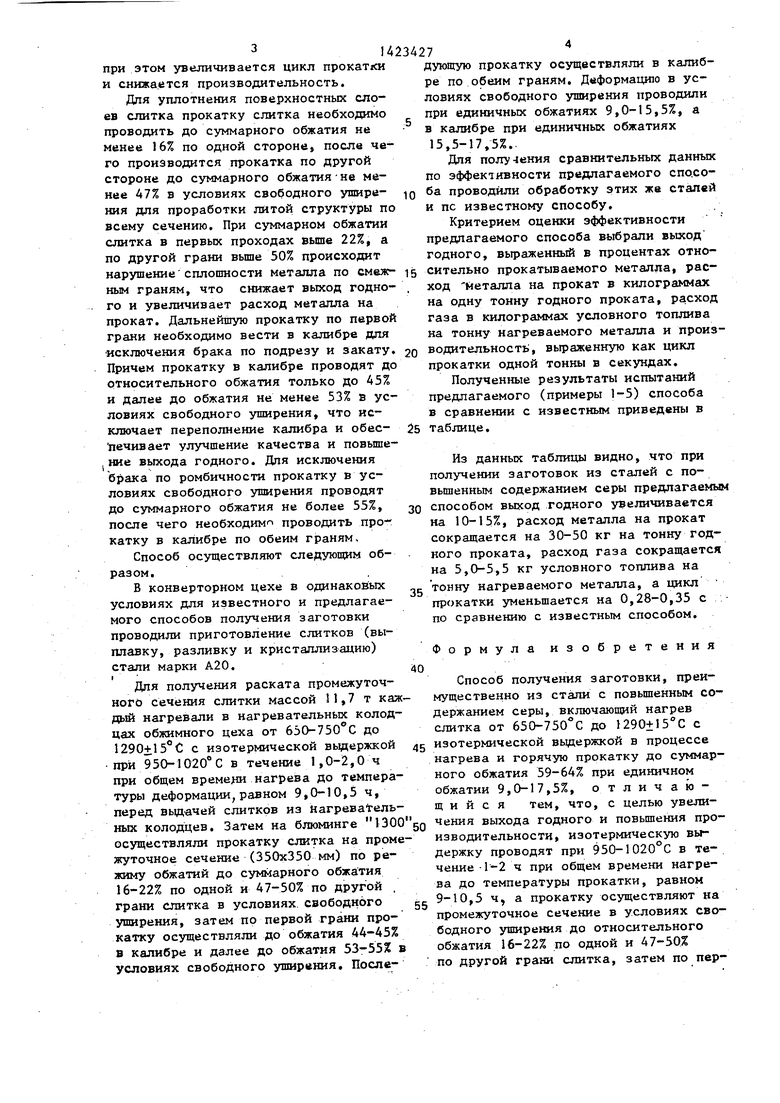

Критерием оценки эффективности предлагаемого способа выбрали выход годного, выраженный в процентах относительно прокатываемого металла, расход Металла на прокат в килограммах на одну тонну годного проката, расход газа в килограммах условного топлива на тонну нагреваемого металла и производительность, вьфаженную как цикл прокатки одной тонны а секундах.

Полученные результаты испытаний предлагаемого (примеры 1-5) способа в сравнении с известным приведены в 5 таблице.

Из данных таблицы видно, что при получении заготовок из сталей с повышенным содержанием серы предлагаемым способом выход годного увеличивается а 10-15%, расход металла на прокат сокращается на 30-50 кг на тонну годного проката, расход газа сокращается на 5,0-5,5 кг условного топлива на тонну нагреваемого металла, а цикл прокатки уменьшается на 0,28-0,35 с по сравнению с известным способом.

Формула изобретения

Способ получения заготовки, преимущественно из стали с повьщ1енным содержанием серы, включающий нагрев слитка от 650-750°С до 1290+15 С с

изотермической выдержкой в процессе нагрева и горячую прокатку до суммарного обжатия 59-64% при единичном обжатии 9,0-17,5%, отличающийся тем, что, с целью увеличения выхода годного и повьппения производительности, изотермическую выдержку проводят при 950-1020 С в течение -Г-2 ч при общем времени нагрева до температуры прокатки, равном

9-10,5 ч, а прокатку осуществляют на промежуточное сечение в условиях свободного уширения до относительного обжатия 16-22% по одной и 47-50% по другой грани слитка, затем по первой грани прокатку ведут до относительного обжатия 44-45% в калибре и далее до обжатия до 53-55% в усло ВИЯХ свободного уширения с последунгкапибре по обеим граням при этом в условиях свободного уширения прокатку проводят при единичных обжатиях - 9-15,5%, а в калибре - при единичных щей прокаткой на требуе1 1ый размер в обжатиях 15,5-17,5%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1986 |

|

SU1340840A1 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| Способ прокатки заготовок из кипящих и полуспокойных марок сталей | 1990 |

|

SU1766546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СТАЛЕЙ ДЛЯ ЗАКЛЕПОК | 1986 |

|

SU1387251A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СЕРНИСТО-МАРГАНЦОВИСТОЙ СВИНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 1993 |

|

RU2042718C1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1987 |

|

SU1488040A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ получения заготовки из сталей с повышенным содержанием серы | 1984 |

|

SU1187896A1 |

| Слиток | 1983 |

|

SU1197753A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

Изобретение относится к прокатному производству, касается получения заготовок из сталей с повышенным содержанием серы из слитков большой массы. Цель изобретения - увеличение выхода годного, повышение производительности и снижение расхода газа на нагрев. Способ включает нагрев слитка от 650-750 до 1290+15°С, изотермическую выдержку в процессе нагрева и горячую прокатку до суммарного обжа тйя 53-64% при единичном обжатии 9,0- 17,5%. При этом операцию нагрева ведут с изотермической выдержкой при 950-1020°С в течение 1,0-2,0 ч при . общем времени нагрева до температуры прокатки 9,0-10,5 ч. Затем осуществляют прокатку на промежуточное се- Чение в условиях свободного уиирения до относительного обжатия 16-22% по одной и 47-50% по другой грани слитка, затем по первой грани прокатку ведут до обжатия 44-45% в калибре и далее до обжатия 53-55% в условиях свободного уиирения с последующей прокаткой в калибре по обеим граням, причем прокатку проводят в условиях свободного уширения при единичных обжатиях 9,0- 15,5%, а в калибре при средних еди- 1ШЧНЫХ обжатиях 15,5-17,5% и производят прокатку на заготовку требуемого размера. Выход годцого увеличивается на 10-15%, цикл прокатки уменьшается на 0,28-0,35 с и расход газа сокращается на 5,0-5,5 кг условного топлива на 1 т нагреваемого металла по сравнению с известным способом. -1 табл. tC (Л

Температура изотермической выдержки, с

Время выдержки, ч Общее время нагрева, ч

Обжатие слитка в условиях свободного уширения до суммарного обжатия 16-22% по первой грани:

единичные обжатия, %

суммарные обжатия, %

Обжатие слитка в усло ВИЯХ свободного увшре- ния по второй грани до суммарного обжатия 47-30%:

единичные обжатия, %

суммарное обжатие, %

Обжатие слитка по первой грани в калибре до суммарного обжатия 44-45%:

единичные обжатия, %

суммарное обжатие, %

Дальнейшее обжатие слитка в условиях свободного уширения до суммарного обжатия 53-55%

единичные обжатия, %

суммарное обжатие, %

Выход годного, % 78,4 82,4 81,2 66,9 63,5 . 68,0 Расход металла на прокат, кг/т

1391J 1370,0 1379,3 1467,3 1479,3 1425,4

900 1100 3,0 0,5 12,0 8,2

9,0 16,0

8,5 0,5 15,5 23,0

15,3 50,0

13,5 15,5 46,0 52,0

15,6

44,0

18,0 15,4 43,5 45,2

15,5 55,0

15,8 15,2 56,0 52,5

Расход газа на нагрев в килограммах условного топлива на 1 т

Цикл прокатки одной тонны, с

1А23427

8 Продолжение таблицы

34,7 39,6 39,0 39,4 4,38 4,66 4,62 4,66

| Способ получения заготовки из сталей с повышенным содержанием серы | 1984 |

|

SU1187896A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-02—Подача