Изобретение относится к металлургии, а именно к получению слябов из углеродистых спокойных, полуспокойных и кипящих марок сталей.

Известен способ производства заготовок из спокойных углеродистых, низколегированных и легированных марок сталей, включающий выплавку и разливку стали в изложницы, нагрев слитков перед прокаткой с температуры 400-965oC до температуры 1240-1310oC в течение 4,5 - 11,67 ч, последующую прокатку на промежуточное сечение с обжатием в первых проходах 14-23% при последующих единичных обжатиях 15-23% от суммарного обжатия и окончательную прокатку на требуемый размер за 8-14 проходов с единичными обжатиями 3-14% от суммарного обжатия по стороне слитка. Прокатку слитков на промежуточное сечение производят с суммарным обжатием по стороне слитка 69-71%, а окончательную прокатку во втором проходе осуществляют в условиях свободного уширения [1].

Известен способ производства слябов из углеродистых спокойных, полуспокойных и кипящих марок сталей, выбранный в качестве прототипа, включающий выплавку стали, разливку ее в изложницы, нагрев слитков перед прокаткой с температуры 400-965oC до температуры 1240-1310oC в течение 4,5-11,67 ч и последующую прокатку в несколько этапов в пластовых и ребровых проходах, причем на первом этапе прокатку слитков осуществляют плашмя [2].

Недостатками представленных выше способов является повышенный расход металла на прокат вследствие значительного брака слябов по поверхностным дефектам и дополнительной обрези с головной части слитка.

Задачей изобретения является уменьшение удельного расхода металла на прокат за счет снижения образования поверхностных дефектов и дополнительной обрези с головной части слитка.

Поставленная задача достигается тем, что в способе производства слябов из углеродистых спокойных, полуспокойных и кипящих марок сталей, включающим выплавку и разливку стали в изложницы, нагрев слитков перед прокаткой от температуры 400-965oC до температуры 1240-1310oC в течение 4,5-11,67 ч, последующую прокатку в несколько этапов в пластовых и ребровых проходах, причем на первом этапе прокатку слитков осуществляют плашмя, согласно изобретению, слитки прокатывают в ребровых проходах с суммарным обжатием по стороне слитка 31-57oC при единичных обжатиях 9-52% от суммарного обжатия, а в пластовых проходах с суммарным обжатием по стороне слитка 87-92% при единичных обжатиях на первом этапе 9-20% от суммарного обжатия, на последующих этапах 21-28% от суммарного обжатия по стороне слитка.

Заявляемое техническое решение отличается тем, что прокатку слитков производят с суммарным обжатием 31-57% по стороне слитка при единичных обжатиях 9-52% от суммарного обжатия в ребровых проходах, а в пластовых проходах - с суммарным обжатием по стороне слитка 87-92% при единичных обжатиях на первом этапе 9-20% от суммарного обжатия, на последующих этапах 21-28% от суммарного обжатия по стороне слитка.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию изобретения "новизна". Проверка соответствия требованиям новизны проводилась с учетом ранее опубликованных заявок.

Начало прокатки слитков из положения плашмя ("плашка") повышает устойчивость процесса деформации металла вследствие снижения вероятности сваливания раската (получение ромбичности) в валках блюминга, особенно при неравномерном нагреве слитков. В результате снижается вероятность образования поверхностных дефектов типа подрезов и закатов при дальнейшей прокатке. Кроме того, повышается равномерность высотной деформации в поперечном сечении прокатываемого слитка, что улучшает свариваемость остаточных дефектов усадки.

Прокатка слитков на слябы с суммарным обжатием в ребровых проходах 31-57%, а в пластовых - 87-92% обеспечивает качественную проработку литой структуры. Выбор значений суммарного обжатия слитков в пластовых проходах менее 87%, а в ребровых менее 31% приводит к ухудшению условий свариваемости остаточных дефектов усадки, и как следствие к повышенной головной обрези.

Суммарное обжатие слитков, превышающее в пластовых проходах 92%, а ребровых - 57% приводит к перерасходу электроэнергии, затрачиваемой на прокатку, при неизменных условиях свариваемости дефектов усадки.

Прокатка слитков на слябы с единичными обжатиями в ребровых проходах 9-52%, в пластовых - 9-20% на первом этапе и 21-28% на последующих этапах от суммарного обжатия по стороне слитка обеспечивает оптимальную схему напряженно-деформированного состояния металла в очаге деформации, в результате чего на боковых гранях раскатов отсутствуют поверхностные дефекты типа трещин и рванин.

Выбор значений единичного обжатия в ребровых проходах менее 9%, а в пластовых - менее 9% на первом этапе и менее 21% на последующих этапах от суммарного обжатия по стороне слитка не позволяет эффективно использовать достаточно высокие пластические свойства металла в процессе деформации, обусловленные оптимальной температурой нагрева слитков. В результате ухудшается качество поверхности прокатываемых слябов.

Единичное обжатие в ребровых проходах более 52% от суммарного обжатия по стороне слитка, а в пластовых - более 20% на первом этапе и более 28% на последующих этапах также ухудшает качество поверхности слябов вследствие развития на боковых гранях раската значительных растягивающих напряжений.

Новый технический результат - решение вопроса внедрения технологии производства слябов из углеродистых спокойных, полуспокойных и кипящих марок сталей, которое обеспечивает снижение удельного расхода металла на прокат - достигнут решением задачи на изобретательском уровне, именно заявляемый способ с выбором требуемого суммарного обжатия в пластовых проходах и обжатия в первых проходах от суммарного обжатия по стороне слитка, а также положения начала прокатки слитка - отличается от прототипа и не выявлен при изучении других, известных в данной области решений.

Реализация предлагаемого способа производства слябов осуществлялась следующим образом.

Пример (вариант N 1).

В кислородно-конвертерном цехе N 1 Западно-Сибирского металлургического комбината была выплавлена и разлита в изложницы плавка стали, например, марки 10 пс. В обжимном цехе слитки нагревали с температуры 850oC до температуры 1300oC в течение 6,8 ч и прокатывали на блюминге 1250 на слябы 140х740 мм. Прокатку слитка на первом этапе осуществляли плашмя с суммарным обжатием в пластовых проходах 90%, в ребровых - 32% с обжатием в первых проходах 16% при последующих единичных обжатиях в ребровых - 34%, в пластовых - 14% от суммарного обжатия по стороне слитка.

Головная обрезь на слитках составила 8,0%. Брак слябов по поверхностным дефектам отсутствовал. Удельный расход металла на прокат составил 1149,0 кг/т.

Прототип.

Слябы из стали 10 пс были получены аналогичным способом, но прокатку слитка начинали из положения "ребро", а суммарное обжатие в пластовых проходах составило 85%, обжатие в первых проходах - 24%.

Величина головной обрези на слитках составила 8,5%. Брак слябов по поверхностным дефектам - 0,39%. Удельный расход металла на прокат составил 1152,8 кг/т.

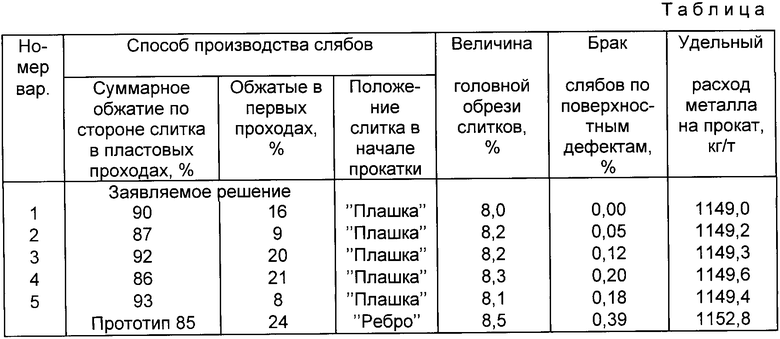

Примеры конкретного выполнения производства слябов из углеродистой полуспокойной качественной стали марки 10 пс приведены в таблице. Из нее видно, что величина головной обрези металла на слитках снизилась по сравнению с прототипом с 8,5% до 8,0%, брак слябов по поверхностным дефектам уменьшился с 0,39% до 0,00%, а удельный расход металла на прокат - с 1152,8 кг/т до 1149,0 кг/т.

Приведенные в таблице данные подтверждены прилагаемым к заявке актом промышленных испытаний.

Реализация предлагаемого способа производства слябов обеспечивает величину головной обрези слитков 8,0 - 8,2%, брак по поверхностным дефектам до 0,12% и удельный расход металла на прокат 1149,0 - 1149,3 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ СПОКОЙНЫХ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ | 1993 |

|

RU2016681C1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ производства заготовок из кремнемарганцовистых марок сталей | 1991 |

|

SU1807897A3 |

| СПОСОБ НАГРЕВА СЛЯБОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ ПОД ГОРЯЧУЮ ПРОКАТКУ | 1999 |

|

RU2151202C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

Использование: в прокатном производстве, а именно, при получении слябов из углеродистых спокойных, полуспокойных и кипящих марок сталей. Способ производства слябов включает выплавку и разливку стали в изложницы, нагрев слитков перед прокаткой с температуры 400 - 965oС до температуры 1240 - 1310oС в течение 4,5 - 11,67 ч, последующую прокатку в несколько этапов в пластовых и ребровых проходах. На первом этапе слитки прокатывают плашмя. В ребровых проходах слитки прокатывают с суммарным обжатием по стороне слитка 31 - 57% при единичных обжатиях 9 - 52% от суммарного обжатия. В пластовых проходах -с суммарным обжатием по стороне слитка 87 - 92%, при единичных обжатиях на первом этапе 9 - 20% от суммарного обжатия, на последующих - 21-28% от суммарного обжатия по стороне слитка. 1 табл.

Способ производства слябов, включающий выплавку и разливку стали в изложницы, нагрев слитков перед прокаткой от 400 - 965oC до 1240 - 1310oC в течение 4,5 - 11,67 ч, последующую прокатку в несколько этапов в пластовых и ребровых проходах, причем на первом этапе прокатку слитков осуществляют плашмя, отличающийся тем, что слитки прокатывают в ребровых проходах с суммарным обжатием по стороне слитка 31 - 57% при единичных обжатиях 9 - 52% от суммарного обжатия, а в пластовых проходах с суммарным обжатием по стороне слитка 87 - 92% при единичных обжатиях на первом этапе 9 - 20% от суммарного обжатия, на последующих этапах 21 - 28% от суммарного обжатия по стороне слитка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2016681, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Счетный сектор | 1919 |

|

SU107A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-05-27—Публикация

1996-05-06—Подача