1

(21)4449687/23-02

(22)23.05.88

(46) 30.05.90. Бюл. № 20

(71)Западно-Сибирский металлургический комбинат им.50-летия Великого Октября

(72)В.Г.Бухтеев, В.А.Сапрыкин, В.М.Голубев, И.С.Кузнецов, С.В.Беликов, Ю.Т.Рубцов, В.В.Сема- хин и С.С.Жданов

(53)621.785.79(088.8)

(56)Авторское свидетельство СССР № 1238820, кл. В 21 В 3/00, 1984.

Авторское свидетельство СССР 1315042, кл. В 21 В 3/00, 1986.

(54)СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ СТАЛЕЙ

(57)Изобретение относится к металлургии и может быть испльзовано на предприятиях металлургической промышленности при изготовлении заготовок из высокоуглеродистых сталей. Цель изобретения - улучшение качества заготовки и уменьшение удельного расхода металла на прокат. Слитки из стали марки 54 ПП нагревают под прокатку до 850°С, выдерживают при этой температуре 0,5ч и осуществляют дальнейший нагрев до I250-I270C, причем за 2,5 ч до окончания нагрева слитки поворачивают вокруг своей оси на 180°. После прокатки слитков на блюминге получено, что использование способа позволяет увеличить выход годного на 0,9-1,2%, а удельный расход металла на прокат сокращается на 15-20 кг/т. 1 табл.

с S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовки из высокоуглеродистых сталей | 1986 |

|

SU1315042A1 |

| Способ получения заготовки | 1987 |

|

SU1423427A1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1986 |

|

SU1340840A1 |

| Способ производства заготовок из кремнемарганцовистых марок сталей | 1991 |

|

SU1807897A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СТАЛЕЙ ДЛЯ ЗАКЛЕПОК | 1986 |

|

SU1387251A1 |

| Способ прокатки заготовок из кипящих и полуспокойных марок сталей | 1990 |

|

SU1766546A1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1987 |

|

SU1488040A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ формирования концов заготовок | 1979 |

|

SU797810A1 |

Изобретение относится к металлургии и может быть использовано на предприятиях металлургической промышленности при изготовлении заготовок из высокоуглеродистых сталей. Цель изобретения - улучшение качества заготовки и уменьшение удельного расхода металла на прокат. Слитки из стали марки 54 ПП нагревали под прокатку до 850°С, выдерживали при этой температуре 0,5 ч и осуществляли дальнейший нагрев до 1250 - 1270°С, причем за 2,5 ч. до окончания нагрева слитки поворачивали вокруг своей оси на 180°. После прокатки слитков на блюминге получено, что использование способа позволяет увеличить выход годного на 0,9 - 1,2%, а удельный расход металла на прокат сокращается на 15 - 20 кг/т. 1 табл.

Изобретение относится к прокатному производству, а именно к получению заготовок из слитков большой массы высокоуглеродистых сталей.

Цель изобретения - улучшение качества заготовки и уменьшение удельного расхода металла на прокат.

Сущность способа состоит в том, что в начале нагрева при температуре 800-870°С осуществляют изотермическую выдержку в течение 0,4-0,6 ч, а за 2-3 ч до окончания нагрева производят поворот слитков вокруг своей оси на 180°.

Для равномерного прогрева слитка по граням по сечению и обеспечения за счет этого высокой пластичности металла слитки поворачивают вокруг

своей оси на 180°, так как непрогретая грань слитка, находящаяся у стенки нагревательного колодца, попадает при этом в зону факела горелки и -прогревается равномерно. Поворот слитков вокруг своей оси на меньший или больший угол, например 90 или 270°, не обеспечивает равномерного прогрева поверхности слитка ввиду того, что грань слитка, находящаяся у стенки колодца, не попадает в зону факела горелки. Неодинаковая температура различных слоев металла, обуславливая различную пластичность их, вызывает при прок.атко смигков дополнительные напря/fони11, приводящие к трещинообразованню н i поверхности и внутри спитка, .1 и ловательно, к

СП

о 1

ухудшению качества заготовок из слитков высокоуглеродистой стали. При повороте слитка вокруг своей оси на 180° меньше чем за 2 ч до окончания нагрева он не успевает прогреться равномерно по сечению. При деформации слитка это вызывает дополнительные напряжения, приводящие к трещино образованию на поверхности и внутри слитка, и ухудшение качества заготовок, получаемых из таких слитков. При повороте слитка вокруг своей оси на 180 больше чем за 3 часа до окончания нагрева температура грани, оказавшейся у стенки нагревательных колодцев, снижается, что приводит к неравномерности нагрова и при прокатке является причиной возникновения трещин на иепрогретой стороне слитка, ухудшается качество заготовок.

Примеры. В качестве оценки эффективности способа выбраны выход годного, выраженный в процентах от выплавляемого металла, и расход металла на прокат в килограммах на одну тонну годного проката. В кислородно-конвертерном цехе в одинаковых условиях для известного и предлагаемого способов получения заготовки изготовлены (выплавка, разливка, кристаллизация) слитки из высокоуглеродистых сталей марок 54-60 ПП с массой 11,7 т.

В обжимном цехе слитки нагревают с температуры 830 С в течение 8,3 ч до 1260°С, причем при температуре 830°С осуществляют изотермическую выдержку в течение 0,5 ч, а за 2,5 ч до окончания нагрева слитки, поворачивают вокруг своей оси на

180е

Затем из этих слитков получают

заготовки по известному и предлагаемому способам. Прокатку слитков осуществляют на блюминге 1300 на промежуточное сечение 350x350 мм по режиму обжатий до суммарного обжатия 66% по одной стороне и 62% по другой. Деформацию в первых проходах проводят с обжатием 27% по одной и 25% по другой стороне слитка при последующих обжатиях по сторонам 20 и 19% от суммарного обжатия по стороне соответственно, после чего изменяют положение раската в линии прокатки путем кантовки на 90° против часовой стрелки по ходу раската и производят окончательную прокатку на требуемый размер

0

5

0

5

0

5

0

5

0

5

150x150 мм при единичных обжатиях 10-11% от суммарного обжатия по стороне .

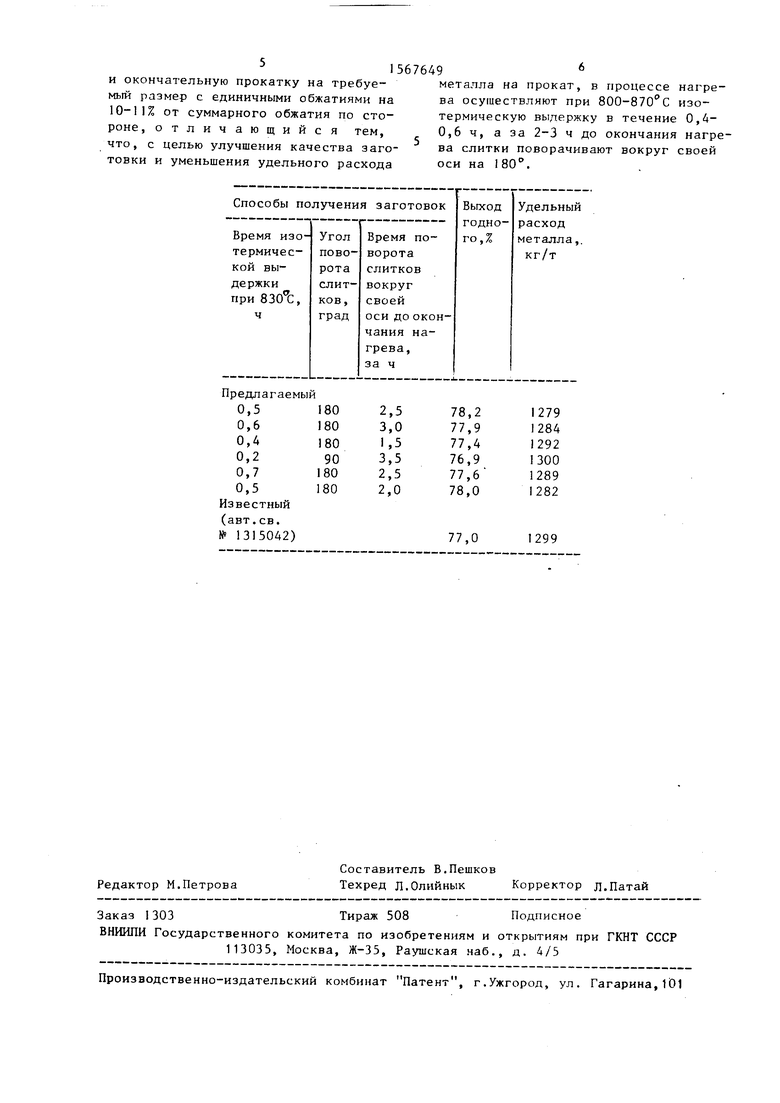

Качество заготовки, полученной по предлагаемому способу, лучше по сравнению с известным. Брак заготовки по поверхностным дефектам (рванина, трещина) по известному способу выше на 1,2%, чем по предлагаемому. Выход годного и удельный расход метал- ла на прокат по известному способу составляет 77,0% и 1299 кг/т., а по предлагаемому - соответственно 78,2% и 1279 кг/т.

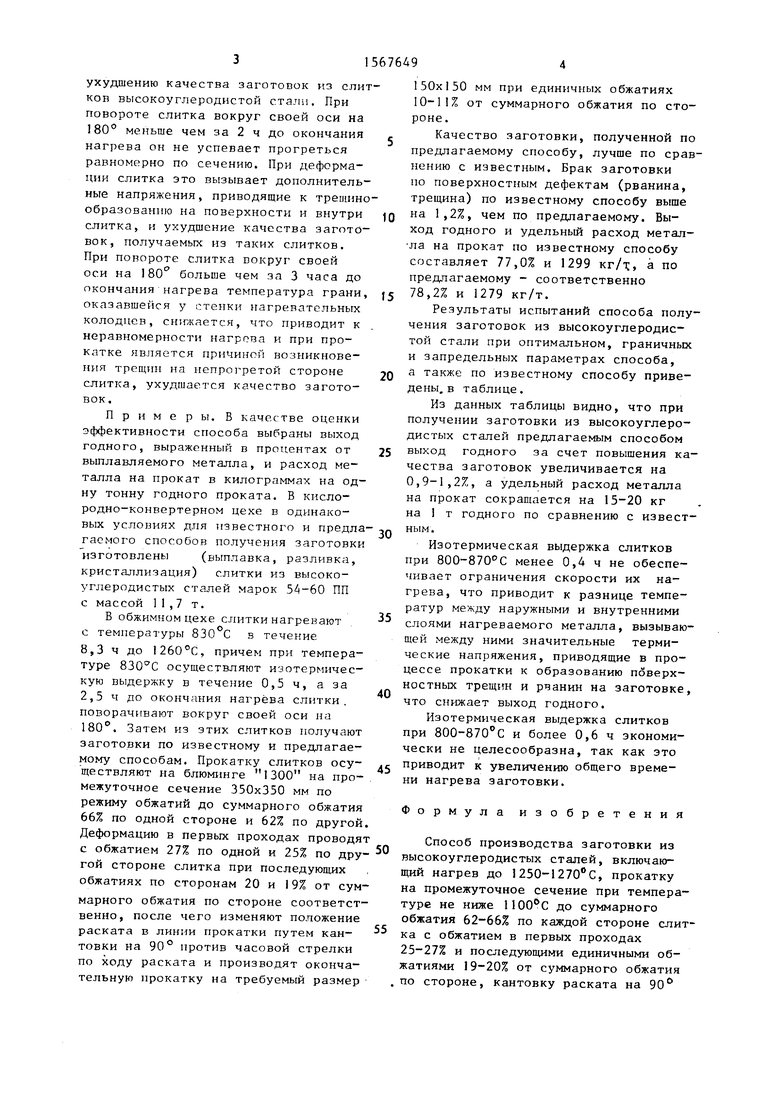

Результаты испытаний способа получения заготовок из высокоуглеродистой стали при оптимальном, граничных и запредельных параметрах способа, а также по известному способу приведены, в таблице.

Из данных таблицы видно, что при получении заготовки из высокоуглеродистых сталей предлагаемым способом выход годного за счет повышения качества заготовок увеличивается на 0,9-1,2%, а удельный расход металла на прокат сокращается на 15-20 кг на 1 т годного по сравнению с известным.

Изотермическая выдержка слитков при 800 870°С менее О,А ч не обеспечивает ограничения скорости их нагрева, что приводит к разнице температур между наружными и внутренними слоями нагреваемого металла, вызывающей между ними значительные термические напряжения, приводящие в процессе прокатки к образованию поверхностных трещин и рванин на заготовке, что снижает выход годного.

Изотермическая выдержка слитков при 800 870°С и более 0,6 ч экономически не целесообразна, так как это приводит к увеличению общего времени нагрева заготовки.

Формула изобретения

Способ производства заготовки из высокоуглеродистых сталей, включающий нагрев до 1250-1270°С, прокатку на промежуточное сечение при температуре не ниже 1100°С до суммарного обжатия 62-66% по каждой стороне слитка с обжатием в первых проходах 25-27% и последующими единичными обжатиями 19-20% от суммарного обжатия , по стороне, кантовку раската на 90°

и окончательную прокатку на требуемый размер с единичными обжатиями на 10-11% от суммарного обжатия по стороне, отличающийся тем, что, с целью улучшения качества заготовки и уменьшения удельного расхода

Предлагаемый

металла на прокат, в процессе нагрева осуществляют при 800-870°С изотермическую выдержку в течение 0,4- 0,6 ч, а за 2-3 ч до окончания нагрева слитки поворачивают вокруг своей оси на 180.

Авторы

Даты

1990-05-30—Публикация

1988-05-23—Подача